Пресс-служба АО “СтанкоМашКомплекс” сообщила, что российский производитель станков с ЧПУ – “Тверской станкостроительный завод” разработал новую модель фрезерных центров ФС160МФ4 массой 12,5 тонн. Ранее наш сайт сообщал о новых моделях станков СтанкоМашКомплекса, партию которых этот завод изготовил и отправил в адрес новгородского машиностроительного предприятия. Помимо этого пресс-служба АО “СтанкоМашКомплекс” сообщила, что Тверской станкостроительный завод запустил производство новой модели модификации токарного станка ТС1640Ф3 с ЧПУ с увеличенным расстоянием между центрами до 3000 и 4000 мм (ранее выпускались модели ТС1625Ф3 и ТС1640Ф3/1500 с РМЦ 1000 и 1500 мм соответственно), который предназначен для черновой и чистовой обработки крупногабаритных деталей из чугуна, цветных металлов и стали.

Пресс-служба АО “СтанкоМашКомплекс” сообщила, что российский производитель станков с ЧПУ – “Тверской станкостроительный завод” разработал новую модель фрезерных центров ФС160МФ4 массой 12,5 тонн. Ранее наш сайт сообщал о новых моделях станков СтанкоМашКомплекса, партию которых этот завод изготовил и отправил в адрес новгородского машиностроительного предприятия. Помимо этого пресс-служба АО “СтанкоМашКомплекс” сообщила, что Тверской станкостроительный завод запустил производство новой модели модификации токарного станка ТС1640Ф3 с ЧПУ с увеличенным расстоянием между центрами до 3000 и 4000 мм (ранее выпускались модели ТС1625Ф3 и ТС1640Ф3/1500 с РМЦ 1000 и 1500 мм соответственно), который предназначен для черновой и чистовой обработки крупногабаритных деталей из чугуна, цветных металлов и стали.

Также пресс-служба АО «СтанкоМашКомплекс» сообщила о выпуске обновленной модели компактного токарного станка ТС16А16Ф3 (модель отгружается заказчикам с 2018 года) с улучшенными техническими характеристиками, в которой для удобства работы оператора стойка с ЧПУ была перенесена с правой на левую сторону; для увеличения количества режущего инструмента была установлена линейная резцедержка; для увеличения скорости перемещений до (16 000 мм/мин), увеличен возможный диаметр обработки, а также установлена телескопическая защита направляющих.

Также пресс-служба АО «СтанкоМашКомплекс» сообщила о выпуске обновленной модели компактного токарного станка ТС16А16Ф3 (модель отгружается заказчикам с 2018 года) с улучшенными техническими характеристиками, в которой для удобства работы оператора стойка с ЧПУ была перенесена с правой на левую сторону; для увеличения количества режущего инструмента была установлена линейная резцедержка; для увеличения скорости перемещений до (16 000 мм/мин), увеличен возможный диаметр обработки, а также установлена телескопическая защита направляющих.

Справка:

Токарные обрабатывающие центры – это высокотехнологичное оборудование, которое смело можно отнести к последним достижениям станкостроения. Им характерны высокие показатели точности и производительности, а также минимальное участие оператора в работе, что легко позволяет организовывать многостаночное обслуживание. Покупка такого станка целесообразна в случае серийного производства простых и сложных изделий, требующих выполнения как токарных, так и ряда фрезерных работ. В связи с достаточно высокой стоимостью к выбору подобного оборудования стоит подходить с особенной тщательностью. Предлагаем воспользоваться пошаговой инструкцией.

ШАГ 1. ОПРЕДЕЛЯЕМ ОСНОВОПОЛАГАЮЩИЕ ПАРАМЕТРЫ

Подбор станка начинается с определения базовых параметров: максимальных размеров и веса заготовки, её материала, количества и сложности выполняемых операций.

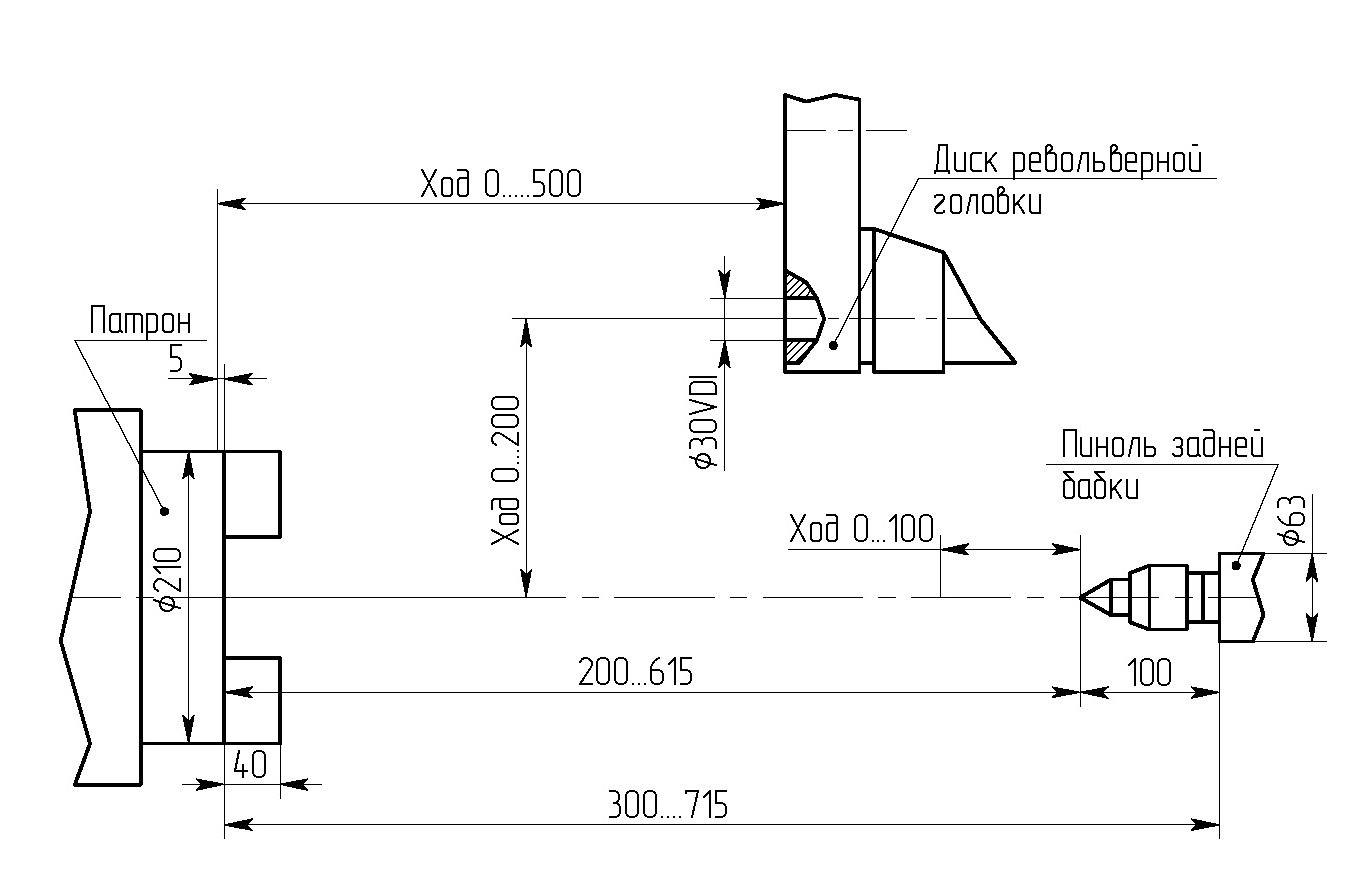

Длина заготовки/готовой детали определяет один из основных параметров любого токарного оборудования – расстояние между центрами (РМЦ). От этого напрямую зависят и габариты станка. Чем большей длины будет обрабатываемая заготовка, тем больше производственной площади займет станок. В зависимости от типа (формы) и максимального диаметра заготовки выбирают расстояние от оси шпинделя до суппорта и размер патрона. В случае работы с деталями типа диск важно расстояние от оси шпинделя до станины, при работе с прутковой заготовкой не стоит забывать про размер проходного отверстия шпинделя. Обрабатываемые поверхности заготовки и применяемые инструменты также влияют на необходимые перемещения по осям. Материал заготовки определяет величину частоты вращения и момента на шпинделе. То есть, если вы планируете обрабатывать заготовки из чугуна или легированной стали, то в приоритете будет высокий крутящий момент, а для алюминия важнее скорость вращения шпинделя. В базовом оснащении предлагается высокая скорость резания.

В общем-то, этим базовые параметры и ограничиваются. Далее нужно подбирать комплектацию станка согласно своим технологическим требованиям. Конечно, при наличии финансовой возможности, можно приобрести токарный центр и в максимальной комплектации, но скорее всего, применить весь арсенал технических решений на практике просто не придется.

ШАГ 2. ПОЛНОТА БАЗОВОЙ КОМПЛЕКТАЦИИ

Токарные центры – многофункциональное оборудование, уже исходя из этого их базовая комплектация весьма внушительна. Особое внимание в ней следует обратить на приводной инструмент и револьверную головку, наличие оси С и гидравлической системы.

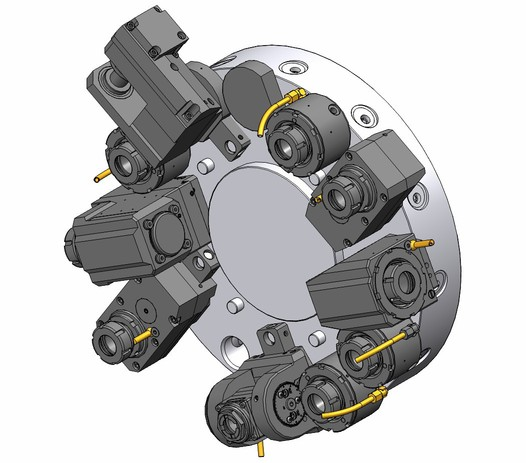

Именно револьверная головка с приводным инструментом и делает токарный станок с ЧПУ обрабатывающим центром. Благодаря им становятся возможны фрезерные операции, сверление и нарезание резьбы (не только по оси шпинделя). Для этого в инструментальный магазин устанавливаются приводные блоки, а уже непосредственно в них закрепляется специализированный инструмент (сверла, метчики, фрезы). Револьверная головка должна предполагать применение приводного инструмента в радиальном и аксиальном направлении. При этом стоит обратить внимание, чтобы при максимальной загрузке инструменты для обработки внутренних и наружных поверхностей не мешали друг другу. Система крепления инструментальных блоков должна отвечать требованиям быстрой смены инструмента и надежного крепления, например, VDI. Лучше, чтобы индексация револьверной головки происходила по кратчайшему пути – время смены инструмента должно быть минимальным. Его замена в инструментальном магазине должна осуществляться удобно и легко, например, с помощью гидравлического привода зажима.

Для осуществления полноценных операций фрезерования, сверления и нарезания резьбы важно наличие высокоточного датчика контроля положения, который реализует так называемую ось С. Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

Гидравлическая система обеспечивает автоматизацию операции закрепления детали. Благодаря гидравлическому патрону и приводу пиноли задней бабки, управляемым с помощью педалей или с панели ЧПУ, оператор может устанавливать заготовку двумя руками, что значительно удобнее и быстрее. При этом усилие зажима заготовки остается постоянным на всем протяжении работы.

Высокая производительность токарно-фрезерных центров связана с обильным образованием стружки. Для эффективной работы важно своевременно удалять ее из зоны резания, что и решается применением наклонной станины и подачей СОЖ в зону обработки. Стружка вымывается и падает под собственным весом на телескопическую защиту направляющих, а далее ее перемещение зависит от наличия конвейера. Его применение позволяет сократить простой станка, связанный с удалением стружки.

Естественным спутником любой металлорежущей операции является выделение тепла. Плохая терморегуляция значительно снижает точность токарного центра, поэтому лучше, если система подачи СОЖ подразумевает охлаждение каждой позиции инструмента как в радиальном, так и в осевом направлениях.

Быстродействие обрабатывающих центров напрямую зависит от скорости перемещения холостых ходов по осям X и Z. Лучшими показателями обладают линейные двигатели, далее идут роликовые направляющие качения и ШВП с увеличенным шагом и прямой муфтой с преднатягом. Минусом линейных двигателей является цена и относительно небольшая распространенность. Рассчитывая на качество и надёжность, разумнее выбирать обрабатывающей центр с проверенными комплектующими от известных марок на ответственных позициях.

ШАГ 3. ОПЦИИ

Опции позволяют расширить технологические возможности токарных центров, повысив их производительность, точность, удобство и безопасность работы до максимума.

Противошпиндель, ось Y, противошпиндель и вторая/третья резцедержка пока не реализованы в станках нашего модельного ряда и будут описаны дополнительно позднее.

Самым трудоёмким процессом для токарного обрабатывающего центра базовой комплектации остаётся установка заготовки и удаление готовых деталей. При работе с прутковыми заготовками возможно автоматизировать данные процессы. Барфидер – податчик прутка, управляемый собственным ЧПУ, интегрированным с основным, осуществляет автоматическую подачу прутка в гидравлический патрон или цангу из накопителя. Оператору остаётся только следить за остатком прутка.

Схожую функцию выполняет барпуллер. Он устанавливается в инструментальный магазин револьверной головки, далее в процессе работы захватывает прутковую заготовку и за счет движения по оси Z вытягивает ее из патрона.

Обычно отрезанную от общей заготовки готовую деталь вынимает оператор. При работе с деталями небольшого габарита выгодно дооснастить станок автоматическим уловителем детали, который под управлением ЧПУ, эвакуирует готовое изделие за пределы станка.

Работа токарного центра особенно в режимах тяжелого резания сопряжена с большим расходом СОЖ (вынос со стружкой и переход в парообразное состояние). Чтобы продлить срок ее службы и поддерживать качество, устанавливают сепаратор масла в СОЖ. Он собирает избытки масла, сохраняя рекомендованный состав и снижая скорость размножения бактерий и, как следствие, появления неприятного запаха в цеху.

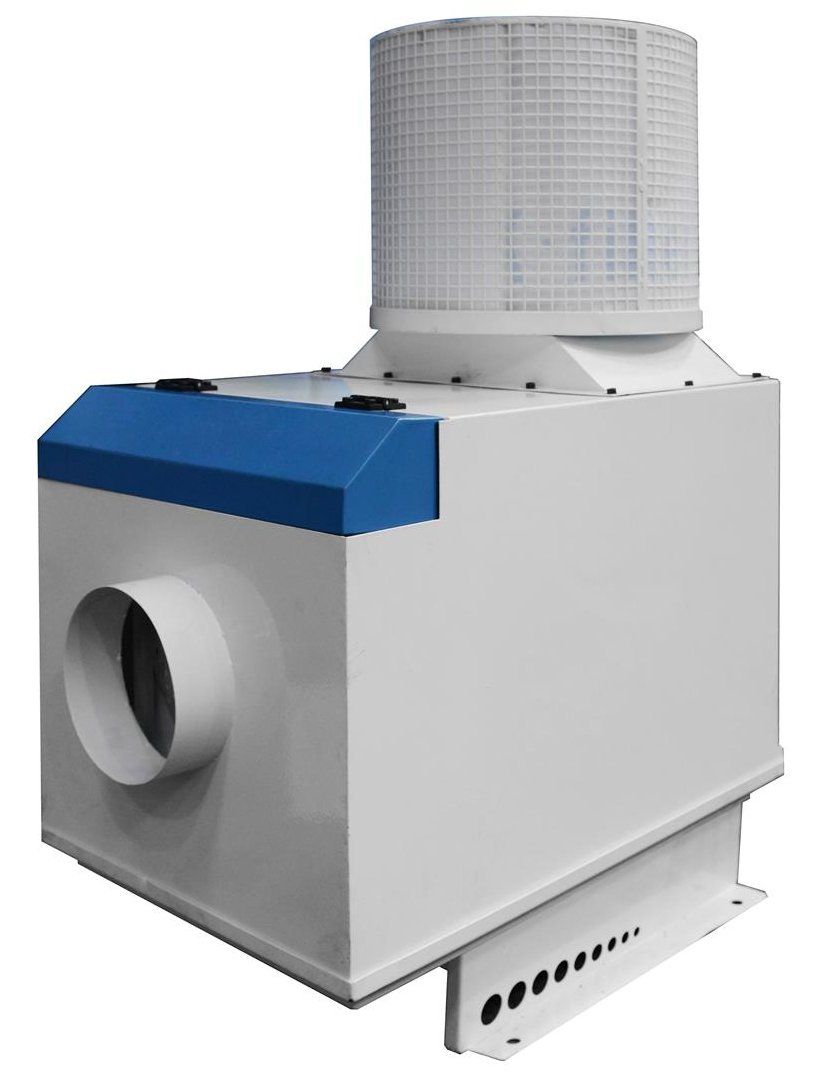

Система вытяжки масляного тумана предназначена для организации безопасных условий труда в цеху. Входящие в состав СОЖ масляные компоненты и их эмульсии склонны в процессе обработки образовывать масляный туман, который часто становится причиной профессиональных заболеваний персонала. К тому же принудительное и эффективное удаление вредных веществ позволяет сократить простой станка, связанный с естественным рассеиванием паров, повышая тем самым производительность и исключая загрязнения как компонентов станка масляной пленкой, так и других поверхностей цеха.

Современные контактные измерительные системы для токарных обрабатывающих центров могут значительно сократить время наладки инструмента. Изделия от таких мировых брендов как Renishaw и Hexagon позволяют полностью автоматизировать процесс измерения инструмента, ввода поправок его размера и нахождения поломок. Это позволяет исключить ошибки, связанные с человеческим фактором, снизить процент брака и своевременно заменять сломанный и изношенный инструмент.

В случае отсутствия опыта в подборе необходимого инструмента логично сразу со станком заказать режущий инструмент и оснастку под свою деталь. Также технический специалист предприятия изготовителя или его непосредственного представителя сможет разработать технологию изготовления детали.

ШАГ 4. ВЫБОР ПОСТАВЩИКА

Теперь вы практически решили, какую конфигурацию токарного центра приобрести. Остается сделать последний, порой самый ответственный шаг – выбрать поставщика. На сегодняшний день большинству покупателей нужны гибкий подход, оптимальное ценовое предложение и гарантии. Этим требованиям всегда удовлетворят станкостроительные предприятия с положительной историей либо их крупные дистрибьюторы.

Безусловно, любая покупка должна быть удобной покупателю. Непосредственный производитель всегда может предложить гибкую ценовую политику, подразумевающую скидки как за покупку нескольких единиц оборудования, так и за многолетнее партнерство; станки из наличия или оптимальные сроки изготовления; подходящие условия доставки и технические консультации на этапе подбора.

Делая большие капиталовложения, каждый должен убедиться в добросовестности продавца. Надежному производителю нечего скрывать – история предприятия, отчеты о реализованных ранее проектах и отзывы должны быть в свободном доступе, что позволяет сформировать представления о поставщике. Но убедится во всем всегда лучше лично: лучше посетить предприятие и познакомится с производством или посетить шоу-рум. Также, если есть возможность, можно посмотреть в работе раннее купленное оборудование и оценить его в деле.

По мере усложнения оборудования набирает значение и техническое сопровождение. В приоритете компании, предоставляющие своевременное обеспечение пуско-наладочных работ на территории заказчика, независимо от региона его нахождения, оперативное качественное гарантийное и постгарантийное сервисное обслуживание и ремонт. Особое внимание стоит уделить обучению персонала на местах. Грамотный базовый курс должен включать демонстрацию режимов работы, обучению работы с органами управления и управляющей программой, обучение первичной диагностике и алгоритмам выхода из аварийных ситуаций.

Источники: https://sdelanounas.ru/, https://stankomach.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!