Статья написана, чтобы подтолкнуть тему DMP (Digital Material Passport – Цифровой Паспорт Материала) к публичной дискуссии. Услышать мнения коллег по цеху с других предприятий и коммерческих структур на тему актуальности характеристик материалов для повышения качества виртуальных испытаний и цифровых двойников. Давайте представим, что у нас уже есть: суперкомпьютер для проведения многофакторных мультинагрузочных виртуальных испытаний; готовый цифровой объект (двойник), который мы готовили для замены физических испытаний виртуальными; проверенные и корректные математические расчетные модели для всех видов виртуальных испытаний, которым мы хотим подвергнуть наш цифровой двойник; программное обеспечение, которое умеет накладывать на цифровой объект сеточную модель заданного размера ячейки для проведения нагрузочных и других расчетов; программное обеспечение, которое умеет применять наши математические расчетные модели, накладываясь на нагрузочную сетку цифровых объектов. Проводим расчеты – получаем некие результаты. Берем опытный физический образец и проводим над ним те же тесты, что проводили над цифровым, только в реальности.

Статья написана, чтобы подтолкнуть тему DMP (Digital Material Passport – Цифровой Паспорт Материала) к публичной дискуссии. Услышать мнения коллег по цеху с других предприятий и коммерческих структур на тему актуальности характеристик материалов для повышения качества виртуальных испытаний и цифровых двойников. Давайте представим, что у нас уже есть: суперкомпьютер для проведения многофакторных мультинагрузочных виртуальных испытаний; готовый цифровой объект (двойник), который мы готовили для замены физических испытаний виртуальными; проверенные и корректные математические расчетные модели для всех видов виртуальных испытаний, которым мы хотим подвергнуть наш цифровой двойник; программное обеспечение, которое умеет накладывать на цифровой объект сеточную модель заданного размера ячейки для проведения нагрузочных и других расчетов; программное обеспечение, которое умеет применять наши математические расчетные модели, накладываясь на нагрузочную сетку цифровых объектов. Проводим расчеты – получаем некие результаты. Берем опытный физический образец и проводим над ним те же тесты, что проводили над цифровым, только в реальности.

Неожиданно получаем результат сходимости на уровне только 70%, при ожидаемых – 95+%. Берем второй опытный физический образец, выполняем те же манипуляции и получаем сходимость только 60%.

Возвращаемся к виртуальному образцу, уточняем направления и величину приложения сил и других воздействий, но сходимость не меняется. Меняем размер ячеек нагрузочной сетки, другие параметры, но результат остается неутешительным.

Самое печальное, что результат сходимости разных физических образцов не является стабильной величиной, что говорит о наличии проблем не в расчетных моделях и не в самом цифровом двойнике, а в физических образцах.

Путем кропотливых измерений и проверки соответствия конструкции и техпроцесса реальной обработке физических образцов, приходим к выводу о необходимости проверки качества материалов, из которых изготовлены образцы.

Что случилось?

В расчетную модель был заложены справочные данные по характеристикам материалов, которые использовались в конструкции нашего изделия и цифрового двойника. Расхождения, между данными виртуальных и физических испытаний вызваны именно расхождениями между справочными характеристиками материалов и характеристиками материалов конкретного физического образца.

Более того, расхождение в расчетах образцов изготовленных из одной партии материалов, говорит о неоднородности (различиях) характеристик материала внутри одной партии и даже одного листа, прутка, трубы и т.д.

Давайте представим, что наши виртуальные испытания проводились на изгиб конструкции. Для наглядности, конструкция представляет собой стул, ножки которого сделаны из стальной трубки. Усилие оказывается на кончик задней ножки под углом 20 град.

Трубка на все ножки одного стула отрезана от одной трубы. При этом все четыре ножки показывают разный результат физических испытаний с разным расхождением от одного стабильного расчетного значения цифрового двойника.

Причиной этого являются:

- изготовление стальной трубки по ТУ с отклонениями в химическом составе стали;

- отклонения толщины трубки по длине в пределах превышающих допустимые по ГОСТ.

А что собственно мы знаем о материалах, из которых изготавливаем конкретные изделия? Какие данные о материалах мы способны заложить в свои расчеты?

Конструкция vs Цифровая модель vs Цифровой двойник

Для проектирования изделия, расчета конструкции в статичном состоянии и на предельные нагрузки чаще всего было достаточно данных из справочников, составленных на основе ГОСТ. Например, справочников конструкторских материалов. И даже переход на цифровую модель проектирования не сильно изменил сам подход к проверке конструкции на работоспособность и нагрузки.

Однако, переход от цифровой модели к цифровому двойнику, т.е. попытка приближения виртуальной конструкции к реальному изделию требует изменения подхода не только к конструктивным элементам, но и состоянию того, из чего и как они изготовлены.

Более того, переход к цифровому двойнику и виртуальным испытаниям требует ввода новой величины оценки конструкции – ВРЕМЯ, которое раньше, в большинстве расчетов, учитывалось не иначе как предельная величина, выраженная через другие характеристики, как пример: живучесть, предельный износ, коррозионная стойкость, число циклов до замены и т.д.

Для наглядности давайте немного изменим условия испытания нашего стула со стальными ножками и скажем, что «усилие оказывается на заднюю ножку под углами от 0 до 20 град. за время t и от 20 до 0 град за время t/2» – человек качается сидя на стуле.

И вот мы уже получаем многомерный набор данных зависимости угла наклона от времени и расстояния от края ножки до любой точки ножки этого стула.

И даже если пренебречь последним измерением в многомерном наборе данных «расстоянием от края ножки до любой точки ножки этого стула», мы все равно имеем зависимость усилия изгиба от угла наклона ножки во времени.

А можно ли пренебречь?

Если коротко, то – ДА! Но тогда Вы всегда будете иметь вероятность расхождения между виртуальными испытаниями и физическими, причем величина расхождения будет всегда разной – непредсказуемо разной.

Рано или поздно, непременно возникнет вопрос – а насколько можно доверять подобным цифровым«двойникам» и насколько они на самом деле являются двойниками физическим образцам? На 60%? на 80%? Вчера можно было на 80%, а сегодня другой поставщик и возможно 60%?

Достаточно ли Вам будет такого отчета в документах о гарантии тормозной системы автомобиля, как «виртуальные испытания тормозной системы автомобиля подтвердили длину тормозного пути на сухом асфальте с разогретыми шинами ~40 метров со скорости 100 км/час при отклонениях ± 30-40% на покупаемом Вами физическом экземпляре автомобиля.»

Возможно, вопрос должен звучать в корне иначе: как можно учесть характеристики материалов для приближения цифрового двойника к физическим образцам?

Первым шагом такого приближения является разработка правил использования DMP.

Что есть DMP?

DMP (Digital Material Passport) – Цифровой Паспорт Материала.

Другие названия (синонимы):

- DCP – Digital Circularity passport;

- DCCP – Digital Cradle-to-cradle passport;

- DPP – Digital Product passport.

Далее по статьям для Цифрового Паспорта Материала буду использовать обозначение DMP.

DMP (Цифровой Паспорт Материала) – единое место хранения электронных документов, описывающих:

- характеристики продукта;

- используемые компоненты;

- результаты испытаний, диагностики;

- дефекты, отказы и ремонты по всей цепочке кооперации изготовления;

- условия хранения и эксплуатации;

- условия разборки, уничтожения или переработки.

Откуда вдруг такое определение?

Разработкой стандартов по DMP и DPP занимаются десятилетия ряд стран мира, правда цели, для которых готовились такие стандарты не сильно коррелировали с цифровыми двойниками и виртуальными испытаниями.

Хороший обзор международной нормативной базы в сфере BIM и DMP по строительству ещё в 2016 году сделал д.т.н., профессор, профессор ТГУ (г. Томск), генеральный директор ООО «ИндорСофт» (г. Томск) Скворцов А.В.

В 2020 году Eruopean Union’s Horizon по гранту № 642384 провел анализ Европейского рынка использования и применения DMP и выпустил документ «Materials Passports – Best Practice» под авторством Matthias Heinrich и Werner Lang.

Опытной эксплуатацией и разработкой стандартов в области DMP занимаются, как минимум:

- США: COBie – качественный уровень проработки, базовый стандарт изготовлен Министерством Обороны США для военных подразделений;

- Китай, Республика Корея – стартовали с COBie, сейчас разрабатывают свою серию стандартов;

- 15 европейских стран, лидером в проработке является Германия;

- Израиль.

В ряде стран законодательно введена обязанность формировать электронный BIM с поддержкой DMP (хотя бы частично) по строительным проектам выше определенной стоимости. Например:

- Германия – свыше €10 млн.,

- Дания – свыше €2,7 млн.,

- Ю.Корея – свыше $50 млн.

Крупные российские производители, включая компании, экспортеры продукции в Европу и США не замечены в сколько-нибудь серьезной работе по данному направлению.

Представитель компании АСКОН (Россия) подтвердил автору статьи, что их компания не участвует и не слышала о проекте по разработке подобных стандартов и от клиентов был только один заказ на DPP по внутренним регламентам компании заказчика (доклад компании АСКОН на конференции ИТ ОПК, Калуга, 2020 г.)

Общее состояние в Европе:

- не утверждены ни правила формирования, ни состав данных (обязательный, рекомендательный, общий);

- не утвержден единый формат формирования, хранения, передачи, обработки данных.

Документ «Materials Passports – Best Practice» появился, как некий свод тех самых накопленных и разрозненных европейских знаний в области DMP, в попытке их систематизировать и привести к чему-то оптимально единому, с целью дальнейшей унификации хотя бы по структуре данных и однородности именования элементов.

Группа ИТ специалистов ОАО «ЗиД», взяв за основу лучшие европейские практики провела работы по формированию структуры и формата шаблона DMP, который мог бы быть применим на ОАО «ЗиД» для интеграции в информационные системы с учетом достигнутого уровня автоматизации.

Ввиду отсутствия среди предприятий поставщиков (проведен опрос поставщиков, в том числе и иностранных), компаний готовых формировать и предоставлять цифровые паспорта (в любом виде) на поставляемую продукцию, применение на практике шаблона отложено.

Под напором развития ИТ

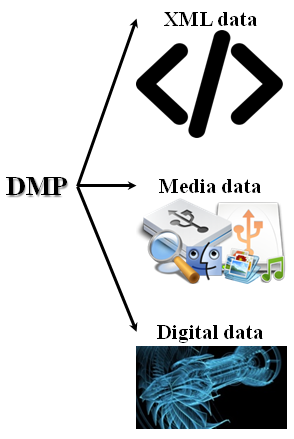

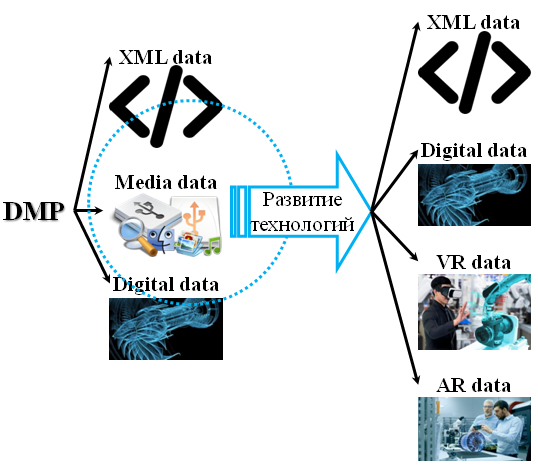

Разработанный для ОАО «ЗиД» шаблон структуры DMP получил следующие форматы данных:

Тренды развития ИТ технологий говорят о том, что инструкции, бирки, лого, фото товаров и тары, паспорта, сертификаты и т.д., будут полностью оцифрованы в наиболее пригодные для работы форматы и из них по максимуму будет выделена реквизитная часть. По крупному, уже сейчас можно сказать, как будет выглядеть следующая трансформация данных:

Наибольший интерес представляют данные раздела Digital data. Изначально он содержит цифровые данные о продукции: технические чертежи, BIM, 3D модели и/или цифровой двойник. Однако, следуя направлениям развития технологий и, как мы увидим ниже, требованиям к качеству, стоит готовиться к задачам обогащения моделей данными.

А нужно ли обогащать?

Возвращаясь к нашему объекту виртуальных испытаний – стальной ножке стула, изготовленной из трубки, примем, что в DMP лежит цифровой двойник этой самой стальной трубки. Выбор стальной трубки происходит по трём ключевым параметрам:

- характеристики материала;

- наружный диаметр;

- толщина стенок.

Этих же параметров вполне достаточно и для расчетов, которые мы делали ранее. Но, ключевой особенностью является то, что в ГОСТ, как и в ТУ производителей, всегда есть допустимый процент отклонения по каждой характеристике, как в плюс, так и в минус.

Сами по себе эти отклонения уже будут вызывать расхождение между виртуальными испытаниями и физическими, но даже если провести расчеты по трём сценариям:

- оптимистическому: параметры трубки увеличены на максимально допустимый процент, т.е. и толщина трубки и диаметр больше;

- оптимальному: полное соответствие параметров ГОСТ или ТУ;

- пессимистическому: параметры трубки уменьшены на максимально допустимый процент, т.е. и толщина трубки и диаметр меньше;

мы всё равно сохраняем ситуацию грубых допущений, в частности, не учитываем, что:

- параметры могут быть отклонены в разные стороны (толщина меньше, а диаметр больше);

- скачки размерности в любую сторону могут наблюдаться по длине всей трубки с разной повторяемостью и расстояниями между ними;

- присутствует локальный «брак», когда в каком-либо месте трубки на очень малой длине параметры отклонения размеров превысили допустимые по ГОСТ или ТУ отклонения.

В итоге, для проведения расчетов максимально приближенных к реальности, нам необходимо обогатить цифровой двойник набором данных (Dataset), например:

Было бы прекрасно, если бы к этому набору добавились ещё данные по:

- кривизне трубы – отклонениям от центральной оси в мм. от края;

- деформации наружной поверхности – отклонения от среднего наружного диаметра в мм. от края;

- локальных вмятин поверхности в мм. от края.

Если посмотреть на Dataset, приведенный чуть выше, то математика сразу обнаружит локальный брак (строка в таблице, выделенная красным цветом) – часть трубки, теоретически непригодной для изготовления ножек стула. Однако, расчеты именно с этими параметрами могут показать, что ножка выдержит даже с запасом.

Если же рядом с этим местом обнаружится ещё один локальный брак с другими характеристиками, то расчет на данных всего Dataset уже вполне может показать излом ножки даже на не максимальных углах наклона стула.

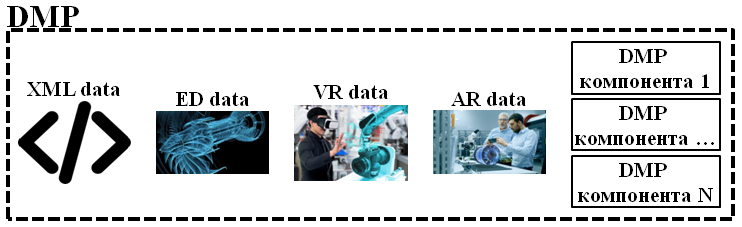

Модель DMP, которая вероятнее всего возникнет при обогащении цифровыми данными, представлена ниже:

Тогда просматриваемый в перспективе формат DMP приобретает вид матрешки DMP компонент с идентичными структурами и так от самой «руды»:

Необходимость DMP

Открытая у нас работа по формированию шаблона DMP началась всего с двух задач:

- автоматически получать от производителя данные для CAD/CAE и ERP;

- снизить трудоёмкость обработки материальных потоков в ERP.

По мере погружения в тему стало очевидно, чем глубже предприятия погружаются в цифровизацию, тем:

- больше необходимо информации о компонентах, используемых в продукции;

- качественнее и детализированнее должна быть информация;

- больше информации, в идеале – вся информация, должна быть именно в цифровом виде.

С ростом числа производителей, разнообразием производственных технологий и борьбой с издержками, на рынок выходит всё больше товаров, сделанных по ТУ, что не является нарушением, однако, зачастую вносит изменения в характеристики конечного продукта (сырья, материала, комплектующего, ДСЕ и т.д.). Не редко изменения затрагивают ключевые характеристики – влияя на поведение МКИ при обработке и в конечном изделии. Покупатели всё чаще поднимают вопросы о повышении качества продукции и повышении:

- требований к продукции со стороны государства – через выпуск новых или обновление существующих ГОСТ с ужесточением характеристик, определяющих качество каждого вида продукции;

- контроля качества у производителя.

Повышение качества неизбежно ведет к автоматизации и цифровизации, как минимум операций контроля. Если же пытаться повысить качество продукции и уровень контроля без или с минимальной автоматизацией:

- расходы на контрольные операции резко увеличивают трудовые и временные затраты на основное производство;

- так и не возникнет возможности обеспечить контроль ряда параметров и поверхностей.

Для применения электронных и цифровых методов контроля необходимо иметь эталонные данные в идентичном формате – электронном и цифровом.

Таким образом движущими силами процесса, толкающего к применению DMP становятся два фактора:

- цифровизация;

- требования к повышению качества продукции.

Нет никаких оснований полагать, что в ближайшие 10-15 лет хотя бы одно из этих двух направлений примет затухающий вектор развития или отойдет на второй план.

Поскольку МКИ является ключевым элементом затрат при изготовлении любого физического предмета, то к данным по материалам и комплектующим особо пристальное внимание. Именно к МКИ в первую очередь предъявляются требования, как по автоматизированному и цифровому прослеживанию жизненного цикла, так и по качеству. А объединение этих двух цифровых показателей (контроль жизненного цикла и качество) в единый цифровой документ, порождают прообраз цифрового паспорта материала – DMP.

Как только покупатели МКИ начнут переход от использования цифровых моделей к цифровым двойникам и виртуальным испытаниям, так сразу появится запрос к DMP на обогащенные цифровыми данными для CAE. При этом, для порождения требований к DMP с обогащенными данными, предприятиям заказчикам МКИ не надо переводить на виртуальные испытания все свои системы контроля качества, достаточно и одной. Но поставщик должен помнить, что для каждого покупателя, даже это одно виртуальное испытание может быть разным, а ему – поставщику, необходимо методами контроля обеспечить данными каждого заказчика.

В копилку необходимости, и я бы даже сказал неизбежности, введения DMP стоит бросить и положительные эффекты, которые привнесет наличие DMP для всех участников жизненного цикла конкретного продукта от производителя до утилизатора:

- DMP претендует на стержень унификации между ИТ системами для контроля жизненного цикла продукта, на которых сделан DMP и продукта, с участием DMP;

- является исходной информацией для любой ERP, ведь данные из DMP можно забирать без участия человека исключая бумажный документооборот;

- станет одним из ключевых компонент в данных цифровых двойников, претендующих на объект для виртуальных испытаний, куда эти данные также могут попадать с минимальным участием человека исключая бумажный документооборот;

- порождает новые конкурентные преимущества на рынке.

В следующей статье, речь пойдет о новых конкурентных преимуществах, которые не являются пока очевидными, но будут порождены самим запросом на DMP от покупателей.

Автор: @avl33

Источник: https://habr.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!