Анализ результатов контроля состояния металла трубопроводов атомных станций (АС) свидетельствует о том, что в одном сварном соединении трубопроводов АС может присутствовать несколько несплошностей. Особенно это относится к трубопроводам больших диаметров, сварные соединения которых формируются множеством проходов сварочного аппарата. Формирование нового слоя наплавляемого металла сварного соединения происходит на поверхности уже остывшего слоя, в результате чего возникают значительные температурные напряжения между слоями наплавляемого металла сварного соединения, что и приводит к образованию несплошностей. В случаях если трубопровод, сварное соединение которого содержит обнаруженную совокупность несплошностей, планируется допустить к дальнейшей эксплуатации, возникает необходимость выполнения обоснования возможности безопасной эксплуатации данного трубопровода на основе расчета конструкционной целостности сварного соединения, содержащего несплошности.

Анализ результатов контроля состояния металла трубопроводов атомных станций (АС) свидетельствует о том, что в одном сварном соединении трубопроводов АС может присутствовать несколько несплошностей. Особенно это относится к трубопроводам больших диаметров, сварные соединения которых формируются множеством проходов сварочного аппарата. Формирование нового слоя наплавляемого металла сварного соединения происходит на поверхности уже остывшего слоя, в результате чего возникают значительные температурные напряжения между слоями наплавляемого металла сварного соединения, что и приводит к образованию несплошностей. В случаях если трубопровод, сварное соединение которого содержит обнаруженную совокупность несплошностей, планируется допустить к дальнейшей эксплуатации, возникает необходимость выполнения обоснования возможности безопасной эксплуатации данного трубопровода на основе расчета конструкционной целостности сварного соединения, содержащего несплошности.

В данной статье предложен новый, консервативный метод схематизации совокупности далеко расположенных друг от друга несплошностей в кольцевых швах трубопроводов АС одиночной, эквивалентной несплошностью.

Существующие подходы к схематизации несплошностей

Согласно требованиям нормативных документов [1] и [2] и российских федеральных норм и правил в области использования атомной энергии [3], в случае если по результатам неразрушающего контроля обнаружено несколько несплошностей в одном сварном соединении, то для расчетного анализа должна проводиться схематизация выявленных несплошностей для приведения их к одиночному расчетному дефекту.

Как отмечено в [1–3], несплошности должны быть схематизированы в виде эллипса, если они не выходят на поверхность, или полуэллипса в обратном случае. В то же время, согласно [1–2], а также положениям российской нормативной документации, схематизация несплошностей возможна только для случаев, когда эти несплошности расположены достаточно близко друг к другу и точно известно расстояние между всеми несплошностями и их расположение по периметру сварного шва.

В рассматриваемом в данной статье случае несплошности расположены достаточно далеко друг от друга, поэтому оценка прочности таких сварных соединений невозможна при использовании вышеуказанных подходов.

Описание предлагаемого метода

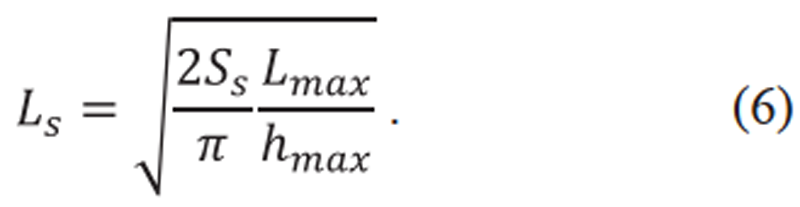

Пусть имеется кольцевое сварное соединение трубопровода, содержащее несколько несплошностей, расположенных по периметру соединения (рис. 1а).

Несплошности в соответствии с [4] консервативно представляются в виде полуэллиптических поверхностных трещин, которые затем приводятся к единственной суммарной «супертрещине», при этом консервативно будем считать, что все несплошности лежат в плоскости, перпендикулярной оси трубопровода (рис. 1б, 1в).

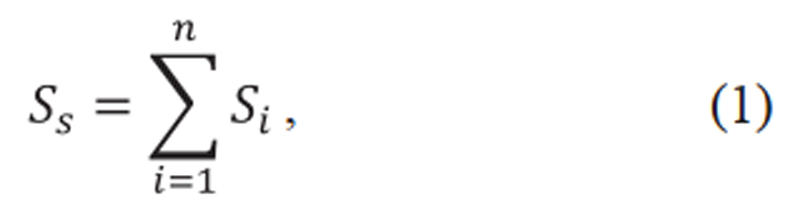

Площадь схематизированной «супертрещины» определяется как сумма площадей всех несплошностей в металле рассматриваемого сварного шва, то есть:

где:

- Ss – площадь схематизированной «супертрещины»;

- Si – площадь i-той несплошности;

- n – количество несплошностей в сварном соединении.

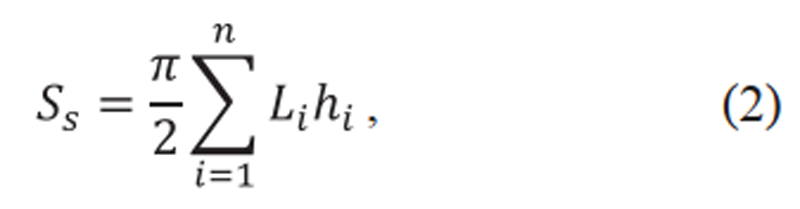

Учитывая, что площадь эллипса равна произведению его полуосей, умноженному на число π, формулу (1) можно также записать в следующем виде:

где:

- Li – длина i-той несплошности;

- hi – глубина i-той несплошности.

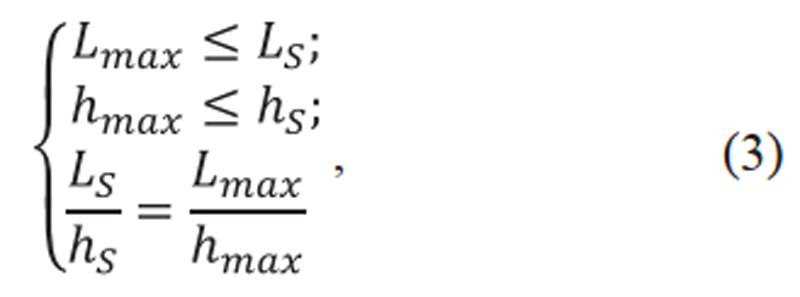

Очевидно, что размеры схематизированной «супертрещины» должны быть не меньше максимальных размеров несплошностей в данном сварном соединении. В связи с этим размеры схематизированной «супертрещины» определяются следующими условиями:

где:

- LS – длина схематизированной «супертрещины»;

- hS – глубина схематизированной «супертрещины»;

- Lmax – наибольшая длина несплошностей в данном сварном шве;

- hmax – максимальная глубина несплошностей в данном сварном шве.

В случае, когда первые два условия (3) не выполняются или когда Σ Li · hi < Lmax · hmax, длина и глубина схематизированной «супертрещины» принимаются равными: LS = Lmax и hS = hmax. Если глубина схематизированной «супертрещины» превышает 0,75 от толщины стенки трубопровода, сварное соединение которого содержит совокупность несплошностей, «супертрещина» считается сквозной и данный трубопровод не допускается в эксплуатацию.

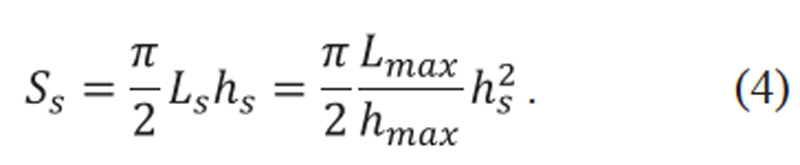

Наиболее опасным считается случай расположения несплошности на внутренней поверхности трубопровода, при этом несплошность считается полуэллиптической трещиной (раздел 5.8.5.2 [4]). Площадь полуэллиптической «супертрещины» определяется по зависимости:

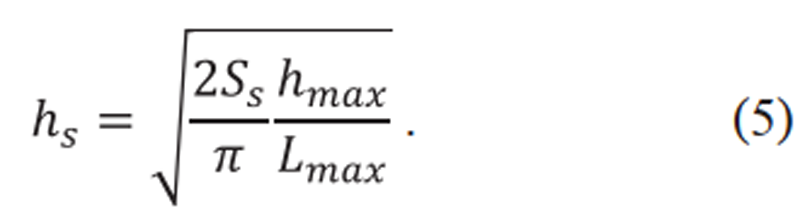

Из формулы (4) получаем, что высота схематизированной «супертрещины» будет равна:

Используя (4) и (5) получаем, что длина схематизированной «супертрещины» будет равна:

В доказательство консервативности предложенного метода схематизации несплошностей отметим, что так как все несплошности сосредоточены (объединены) в одном месте, искусственно создав при этом значительную по размерам «супертрещину», вероятность хрупкого разрушения трубопровода при этом будет максимальной, поскольку максимальным будет значение коэффициента интенсивности напряжений. Вероятность вязкого разрушения при этом также возрастет, так как часть несплошностей искусственно перемещаются из зоны сжимающих изгибных напряжений в зону растягивающих напряжений.

Рис. 1. Схема приведения совокупности несплошностей к единственной «супертрещине» в кольцевом сварном соединении трубопровода: а – сварное соединение трубопровода, содержащее совокупность несплошностей; б – схематизация несплошностей в виде поверхностных полуэллиптических трещин; в – объединение полуэллиптических трещин в одну «супертрещину»

Пример использования метода схематизации совокупности несплошностей для определения размеров «супертрещины»

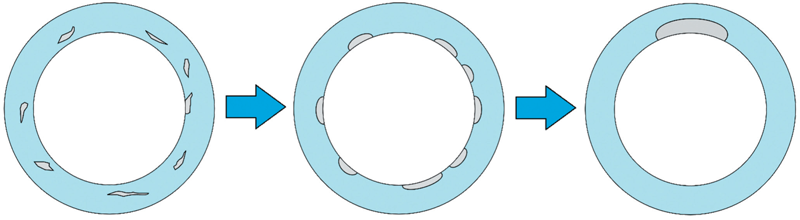

Приведем пример применения предложенного метода для схематизации совокупности несплошностей в кольцевых сварных соединениях трубопроводов АС с условным диаметром 800 мм и толщиной стенки 38 мм. Выбранные для примера сварные соединения трубопроводов содержат некоторое количество несплошностей, выявленных при неразрушающем контроле. В таблице ниже приведены примеры результатов схематизации наиболее опасных допущенных в эксплуатацию трещиноподобных дефектов трубопроводов АС.

Таблица. Примеры результатов схематизации наиболее опасных допущенных в эксплуатацию трещиноподобных дефектов трубопроводов атомных станций

Пример применения метода схематизации совокупности несплошностей к анализу возможности разрушения трубопроводов атомных станций

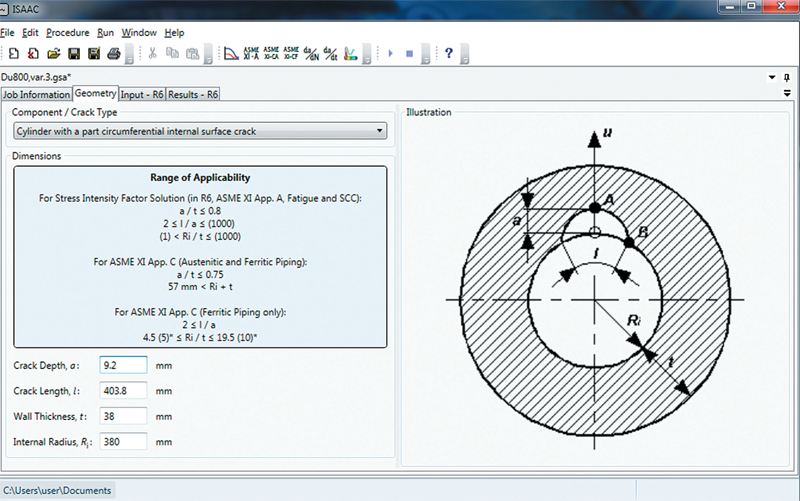

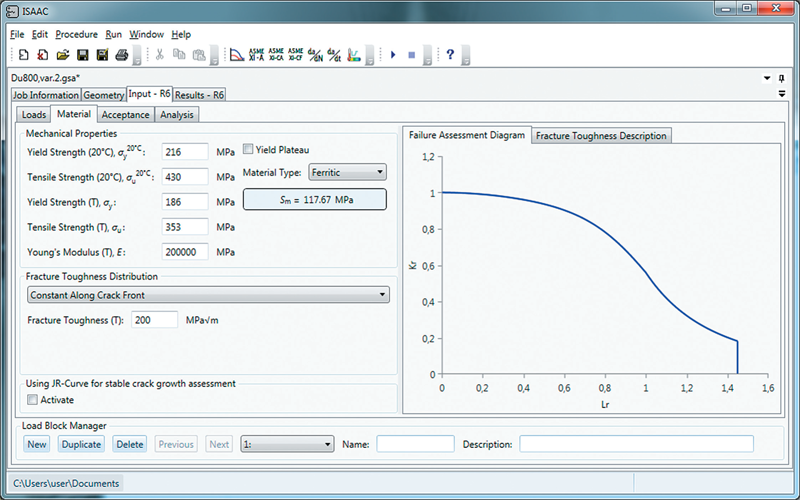

Проиллюстрируем применение предложенного метода схематизации совокупности несплошностей в кольцевых сварных соединениях трубопроводов АС с условным диаметром 800 мм и толщиной стенки 38 мм при анализе возможности их разрушения с использованием программы для электронных вычислительных машин “ISAAC”.

Программа “ISAAC” специально разработана организацией научно-технической поддержки регулятора Швеции компанией “Kiwa Inspecta” для выполнения независимых экспертных расчетных оценок опасности разрушения оборудования и трубопроводов АС при наличии в них наиболее опасных типов несплошностей – трещин. Данная программа позволяет выполнять расчет подрастания несплошностей при длительном циклическом нагружении и за счет межкристаллитной коррозии под напряжением. В программе “ISAAC” для оценок целостности трубопроводов реализуется двухпараметрический метод R6, приведенный в [1], согласно которому оценки целостности проводятся как по критериям вязкого, так и по критериям хрупкого разрушения.

Лицензия на использование программы “ISAAC” была официально приобретена ФБУ «НТЦ ЯРБ» в 2019 г. с проведением соответствующего курса обучения.

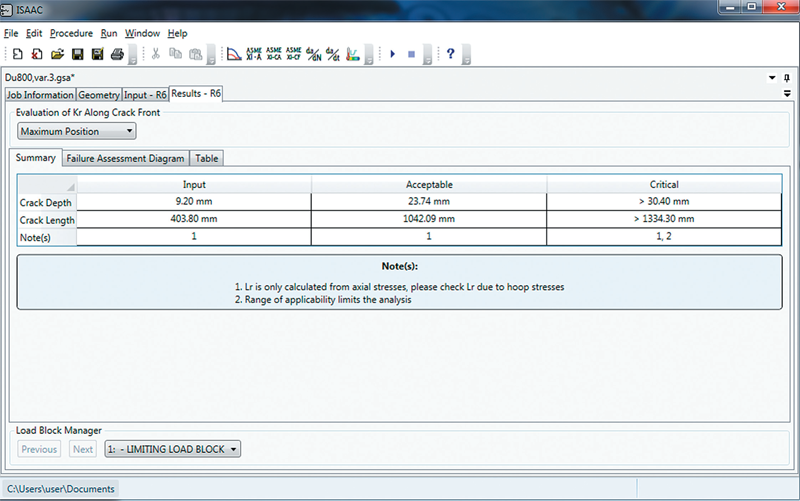

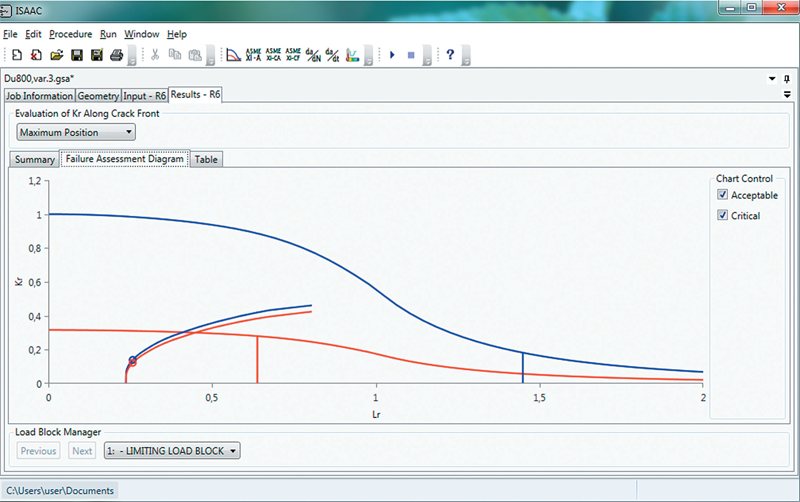

Пример расчета критических размеров схематизированной «супертрещины» в сварном соединении трубопровода Ду800, а также диаграммы конструкционной целостности по методу R6 с использованием программы ”ISAAC” приведены на рис. 2–5.

Рис. 2. Исходные данные по начальным геометрическим характеристикам трубопровода Ду800 по глубине и протяженности постулированной «супертрещины», схематизированной на основе совокупности несплошностей сварного соединения

Рис. 3. Механические характеристики металла трубопровода Ду800

Рис. 4. Расчетные критические размеры трещины для сварного соединения трубопровода Ду800

Рис. 5. Диаграмма конструкционной целостности для сварного соединения трубопровода Ду800, построенная в рамках метода R6

На рис. 2 и 3 приведены исходные данные для определения критических размеров схематизированной «супертрещины» в сварном соединении трубопровода Ду800 и способ их задания в программе ”ISAAC”.

Как видно из рис. 4 и 5, несмотря на значительный консерватизм предложенного метода схематизации, размеры схематизированной «супертрещины» не превышают предельных значений, а критерии конструкционной целостности по методу R6 для сварного соединения трубопровода Ду800 выполняются с запасом. Из этого следует, что эксплуатация трубопровода Ду800, содержащего несколько несплошностей, допустима без выполнения ремонта указанного сварного соединения.

Заключение

Разработанный консервативный метод схематизации совокупности несплошностей в кольцевых сварных соединениях трубопроводов АС может применяться при проведении расчетного анализа возможности разрушения трубопроводов АС больших диаметров. Преимущества предложенного метода перед применяемыми в настоящее время подходами к схематизации несплошностей состоят в следующем:

- существующие подходы к схематизации совокупности несплошностей применяются при малых расстояниях между соседними несплошностями, тогда как предложенный метод позволяет произвести схематизацию несплошностей, находящихся на любом расстоянии друг от друга;

- для применения существующих подходов к схематизации несплошностей требуются точные данные о расстояниях между несплошностями и расстояниях до внутренней или наружной поверхностей трубопровода АС, в то же время для предложенного метода схематизации несплошностей данные сведения не являются необходимыми;

- предложенный метод схематизации несплошностей позволяет выполнить процедуру расчетного обоснования конструкционной целостности сварного соединения трубопровода АС для любого количества, геометрических размеров и взаимного расположения несплошностей.

Пример расчетного анализа возможности разрушения трубопровода АС, содержащего схематизированную по совокупности несплошностей «супертрещину», показал, что, несмотря на значительный консерватизм предложенного метода схематизации, размеры схематизированной «супертрещины» не превышают предельных значений, а критерии конструкционной целостности по методу R6 для сварного соединения трубопровода Ду800 выполняются с запасом.

Авторы

- Антонов А. Ю. старший научный сотрудник отдела прочности, федеральное бюджетное учреждение «Научно-технический центр по ядерной и радиационной безопасности»,

- Рубцов В. С., к. т. н. начальник отдела прочности, федеральное бюджетное учреждение «Научно-технический центр по ядерной и радиационной безопасности».

Литература

- R6 Assessment of the integrity of structures containing defects, Revision 4. – British energy, Gloucester, UK, 2000. – 129 p.

- ASME Boiler and Pressure Code, Section XI, Rules for Inservice Inspection of Nuclear Power Plant Components, New York, USA, 2019. – 684 p.

- Федеральные нормы и правила в области использования атомной энергии. Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций. НП-084-15: утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 7 декабря 2015 г. № 502.

- Правила и нормы в атомной энергетике. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. ПНАЭ Г-7-002-86: утверждены постановлением Госатомэнергонадзора СССР от 05.11.1986 № 5.

Источник: https://www.atomic-energy.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!