11 октября 2019 года Президент России Владимир Путин подписал указ, утвердивший национальную стратегию развития искусственного интеллекта на период до 2030 г. Указ предписывает Правительству обеспечить внесение всех необходимых изменений в национальную программу «Цифровая экономика». Это подразумевает в том числе разработку и утверждение федерального проекта «Искусственный интеллект». Если несколько лет назад тема искусственного интеллекта вызывала у промышленных предприятий скорее скепсис и недоверие, то появление новых требований рынка, рост влияния правительства и развитие новых технологий в корне изменили ситуацию. Вопрос в том, что именно можно отнести к области искусственного интеллекта, тем более в промышленности, поскольку тема обширная, но в то же время неоднозначная с точки зрения прикладного применения. Сегодня термины «цифровизация», «машинное обучение», «искусственный интеллект» произносятся с трибун, активно обсуждаются в СМИ, освещаются на государственных и коммерческих каналах, пропагандируются в массовом сознании.

11 октября 2019 года Президент России Владимир Путин подписал указ, утвердивший национальную стратегию развития искусственного интеллекта на период до 2030 г. Указ предписывает Правительству обеспечить внесение всех необходимых изменений в национальную программу «Цифровая экономика». Это подразумевает в том числе разработку и утверждение федерального проекта «Искусственный интеллект». Если несколько лет назад тема искусственного интеллекта вызывала у промышленных предприятий скорее скепсис и недоверие, то появление новых требований рынка, рост влияния правительства и развитие новых технологий в корне изменили ситуацию. Вопрос в том, что именно можно отнести к области искусственного интеллекта, тем более в промышленности, поскольку тема обширная, но в то же время неоднозначная с точки зрения прикладного применения. Сегодня термины «цифровизация», «машинное обучение», «искусственный интеллект» произносятся с трибун, активно обсуждаются в СМИ, освещаются на государственных и коммерческих каналах, пропагандируются в массовом сознании.

Поскольку терминология еще до конца не устоялась, часто возникают разночтения, приводящие к недопониманию различных сторон. Чаще всего это касается словосочетания «искусственный интеллект», которое каждым воспринимается по-своему, даже после попыток воззвать к таким авторитетам, как Тьюринг, Маккарти или Курцвейл.

Итак, может ли машина думать так же, как человек? Принимать решения? Создавать новые прецеденты? Есть ли у машины сознание? И как современный промышленный сектор применяет на практике технологии, порожденные четвертой промышленной революцией?

Переход от искусственного интеллекта к машинному обучению. Может ли машина мыслить, как человек?

По Джону Маккарти (1957 год), искусственный интеллект – это «свойство интеллектуальных систем выполнять функции (творческие), которые традиционно считаются прерогативой человека». Автоматические рассуждения крайне просты для человека, но невероятно сложны для машин. Способность рассуждать в немалой степени является отличительным признаком людей. Сможет ли система быстро сориентироваться или же будет выполнять задачи по заранее заданному алгоритму?

В промышленности всё более подвержено определенным стандартам и вполне прозрачной логике. Для начала нужно понимать, что в большинстве случаев под искусственным интеллектом дискретное и непрерывное производство понимают машинное обучение – класс методов для решения задач на основании прецедентов и для поиска закономерностей по историческим данным производственных систем. И в современном мире за выработку рекомендаций по оптимальным технологическим режимам и прогнозирование ресурса не должен отвечать человек – сторонники цифровизации рекомендуют переложить эти задачи на плечи интеллектуальных систем.

Машинное обучение в промышленности. Сферы применения

Какие актуальные задачи можно решить на этапах разработки, производства и эксплуатации с помощью машинного обучения? Во-первых, те, с которыми не справляется человек. Это может быть работа в труднодоступных местах, на вредном химическом производстве, в условиях вечной мерзлоты или повышенной радиации. Во-вторых, те, где «натуральный интеллект» применим, но малоэффективен: предсказание критически важных неисправностей, предотвращение внезапного выхода оборудования из строя, техобслуживание по состоянию, прогнозирование остаточного ресурса оборудования. Это, по факту, те области, где человек может выполнять работу, но в условиях огромного количества информации это становится почти невозможным. Более того, человек не всегда способен грамотно сортировать данные и разрешать противоречия. А машина может выполнять эти задачи по заранее определенным алгоритмам. Получить необходимый объем данных в промышленности можно только при комплексном подходе: комбинации системной модели на основе физических процессов и алгоритмов машинного обучения.

Рассмотрим несколько примеров.

Пример поддерживаемого оборудования

Диагностика оборудования в процессе эксплуатации

Для отраслей, которые традиционно занимаются эксплуатацией оборудования (мельниц, насосов, электродвигателей, теплообменников), важно иметь постоянную обратную связь от работающего изделия для оценки поведения объекта в режиме реального времени, прогноза возможных нештатных ситуаций, предотвращения внезапного выхода оборудования из строя. В этих случаях необходим анализ большого объема данных для извлечения информации из систематически собираемых сведений. Но в промышленности зачастую не хватает полученной информации от реально работающих объектов, поэтому базу данных нужно дополнять результатами натурных и виртуальных экспериментов, используя технологии инженерного анализа на основе численного моделирования, проводя регулярную калибровку для повышения качества прогноза.

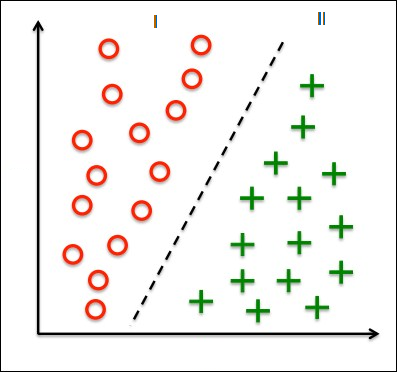

В результате мы получаем модель на основе исторических данных, дополненных результатами виртуальных экспериментов, чтобы информации было достаточно для качественного обучения. Это помогает объяснить выявленные в ходе анализа тенденции, а также предсказать появление новых аспектов и даже провести классификацию или сегментирование данных на основе шаблонов поведения, выявить которые с помощью традиционных «человеческих» способов практически невозможно. Алгоритмы машинного обучения в этом случае могут применяться самые разные. Например, в случае технической диагностики оборудования, когда достаточно сообщить только состояние объекта (исправен/не исправен), можно применить метод обучения с учителем (бинарная классификация: объект исправен/объект неисправен).

Пример алгоритма машинного обучения: I – выявленная группа, где объекты неисправны. II – группа объектов, в которых не обнаружены неисправности.

Оптимизация режимов работы оборудования и технологических процессов

От правильно выбранных режимов эксплуатации изделия зависит сокращение внеплановых простоев и увеличение срока службы оборудования и, как следствие, повышение качества продукции и снижение издержек предприятия в целом. Помочь оператору может система, которая подбирает наиболее оптимальные сценарии технологических процессов и прогнозирует отклонения в работе оборудования на основе статистических моделей и инженерного анализа. Здесь можно использовать алгоритм машинного обучения, основанный на построении дерева принятия решений, где для каждого уровня определяется переменная, порождающая меньше всего энтропии. Алгоритм разворачивает комбинаторное дерево и обходит его в поисках оптимального варианта. На первом этапе создается дерево, содержащее все возможные планы. Далее с помощью интеллектуальных алгоритмов последовательно отсекаются те ветви, которым соответствуют нереальные планы или планы, нарушающие решения или ведущие к неоптимальному решению.

Также для задач оптимизации в промышленности можно применить метод стохастического градиентного спуска SGD (Stochastic Gradient Descent) для минимизации функции, делая небольшие шаги в сторону наискорейшего убывания функции.

Обслуживание по состоянию. Предиктивный ТОиР

Переход на обслуживание по состоянию позволяет увеличить срок службы оборудования и его межремонтного периода, а также выявление дефектов за счет данных, поставляемых в режиме реального времени. Информация о текущем состоянии узлов и агрегатов и прогноз остаточного ресурса позволяют сформировать рекомендации по обслуживанию и ремонту оборудования, обеспечить своевременную поставку запчастей. Можно определить заранее, что с агрегатом что-то не так, и принять решение о превентивном техническом обслуживании.

Здесь могут в том числе использоваться алгоритмы внутреннего моделирования: любая сложная адаптивная система способна создавать внутренние модели окружающей среды, позволяющие предсказывать будущие события и изменения для их успешной адаптации. Также подойдут агрегированные методы машинного обучения для компенсации недостатков одних алгоритмов с помощью других (байесовский классификатор, метод опорных векторов, деревья решений).

Визуальное распознавание дефектов. Компьютерное зрение

Машинное зрение – это набор технологий, позволяющий компьютерам не просто обрабатывать изображения как массив данных, а воспринимать их и интерпретировать подобным человеку образом. Все популярнее оно становится в промышленности, так как подобные методы позволяют автоматизировать и существенно улучшить процесс, за которым нужен визуальный контроль.

В качестве примера можно привести движущийся конвейер с рудой, где необходимо максимально быстро и точно обнаружить визуальные дефекты при контроле качества продукции. Основная задача состоит в локализации и классификации дефектов с помощью выбранных алгоритмов. Один из ключевых методов в данном случае — глубокое обучение. Для тренировки «глубоких» сетей необходимы корректно сформированные обучающие выборки достаточно больших размеров, качество которых определяется полнотой и непротиворечивостью входных данных. При этом обеспечивается реализация воспроизводимого процесса, позволяющего получать устойчивые, пригодные для принятия решения о наличии дефектов выходные данные, на основе общих представлений о качестве продукции.

Непрерывное производство

Например, при выплавке стали необходимо накопить историю, чтобы предсказывать выходные характеристики по текущим условиям плавки. Или с помощью машинного обучения определить первоначальный состав сплава и параметры плавки, чтобы добиться заданного качества. Это позволит сократить расходы сырья, оптимизировать состав элементов, предсказывать качество выходной продукции, оптимально управлять процессом выплавки. При этом нужно понимать, что не может быть двух одинаковых плавок стали. Задача машинного обучения – анализировать огромное количество параметров, чтобы оптимизировать состав и количество входных элементов и параметров эксплуатации для получения качества согласно техническим требованиям. Здесь так же, как и в случае визуального распознавания дефектов, применяются нейронные сети.

Машине дается достаточно большой набор прецедентов (объектов, ситуаций), с каждым из которых связаны определенные варианты развития событий. В полученной информации машина находит закономерности, благодаря чему в дальнейшем получает возможность предсказывать последствия тех или иных событий, оценивать различные гипотетические сценарии и принимать оптимальные решения после анализа альтернативных вариантов.

Нейронная сеть не должна требовать ручного ввода правил – после обучения она ведет себя подобно эксперту в своей предметной области. В то же время интеллектуальным системам необходимы средства контроля знаний, которые могут разрешить возможные противоречия, устранять избыточность и обобщать понятия. Для этого в любом случае понадобится помощь человека.

Гибкое управление энергопотреблением. Повышение энергоэффективности

Технологии машинного обучения позволяют снизить время работы оборудования в режиме повышенной интенсивности, уменьшить излишки складских запасов, своевременно прогнозировать износ оборудования и остаточный ресурс, уменьшить количество отходов, а также снизить издержи потребления энергии за счет учета состояния внешней среды.

Все чаще для эффективного управления энергопотреблением применяются мягкие вычисления – это совокупность средств и методов, которые позволяют решать задачи высокой сложности путем обработки неполной и неточной информации: эволюционные алгоритмы, самоорганизующиеся растущие нейронные сети, нечеткая логика. Это те задачи, для которой эксперты не смогли найти оптимального решения. Мягкие вычисления позволяют быстро найти неоптимальное, но достаточно хорошее решение задач такого типа.

Цифровые двойники оборудования и процессов

Итак, промышленное производство и эксплуатация порождают большое количество переменных, поэтому становится понятной огромная потребность в интеллектуальной системе, способной принимать решения с учетом всех перечисленных факторов и на основе нечетких параметров.

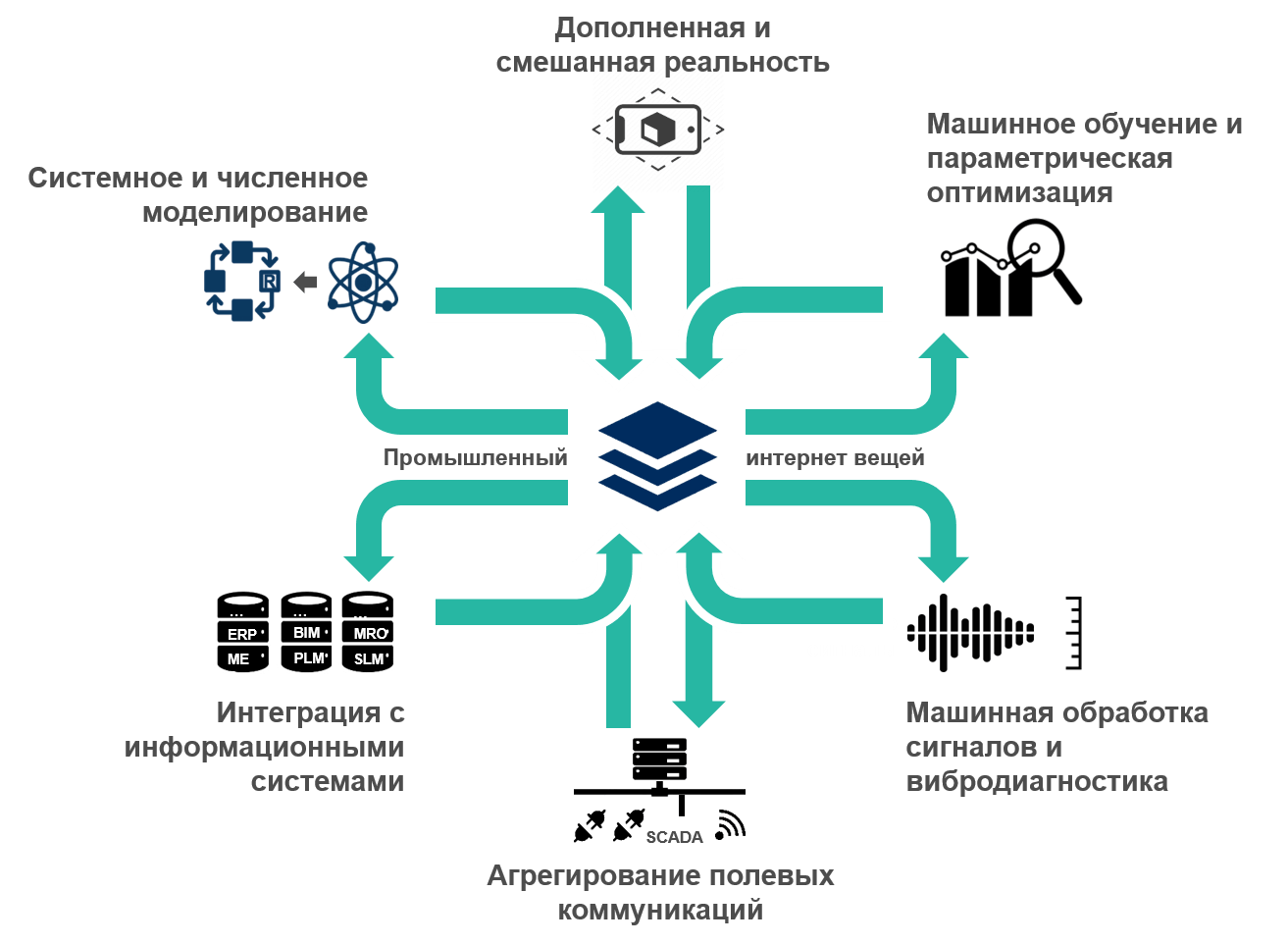

Эксперты «Фабрики Цифровой Трансформации» уверены, что для создания цифровых двойников стоит объединить такие технологии, как системное моделирование на основе физических процессов и машинное обучение. Цифровой двойник – это комплексная динамическая модель, которая в реальном времени и с высокой точностью воспроизводит состояние и параметры работы оборудования и технологического процесса при существующих условиях.

Цифровой двойник – аналитический комплекс нового поколения

Большинство компаний, применявших машинное обучение для решения производственных задач, столкнулись с нехваткой данных. Поэтому появилась острая необходимость дополнить информацию результатами реальных или виртуальных экспериментов, используя технологии инженерного анализа на основе моделирования физических процессов. При этом модель должна соответствовать реальным условиям эксплуатации и постоянно пополняться знаниями о работающем объекте. Важно добиться высокого качества прогноза для принятия правильного решения. Чтобы обеспечить соответствие цифрового двойника реальному оборудованию, производится периодическая калибровка.

Поскольку невозможно сразу выявить все неисправности на работающей модели, важно корректно смоделировать условия «что-если» для предсказания и выявления наиболее критичных моментов с точки зрения безопасности и бизнеса. Система ориентирована на большое количество оценок, но необходимо выбрать наилучшую. С другой стороны, человек не может использовать сразу всю информацию о работающем изделии – она должна систематизироваться и фильтроваться. Цифровой двойник предлагает систему поддержки принятия решений и выработки рекомендаций операторам с применением алгоритмов машинного обучения на основе как исторических, так и смоделированных данных.

Специалисты «Фабрики Цифровой Трансформации» считают, что фактором успеха в данном случае является комбинированный подход к решению производственных задач с применением современных технологий и методик внедрения на основе глубокой отраслевой экспертизы.

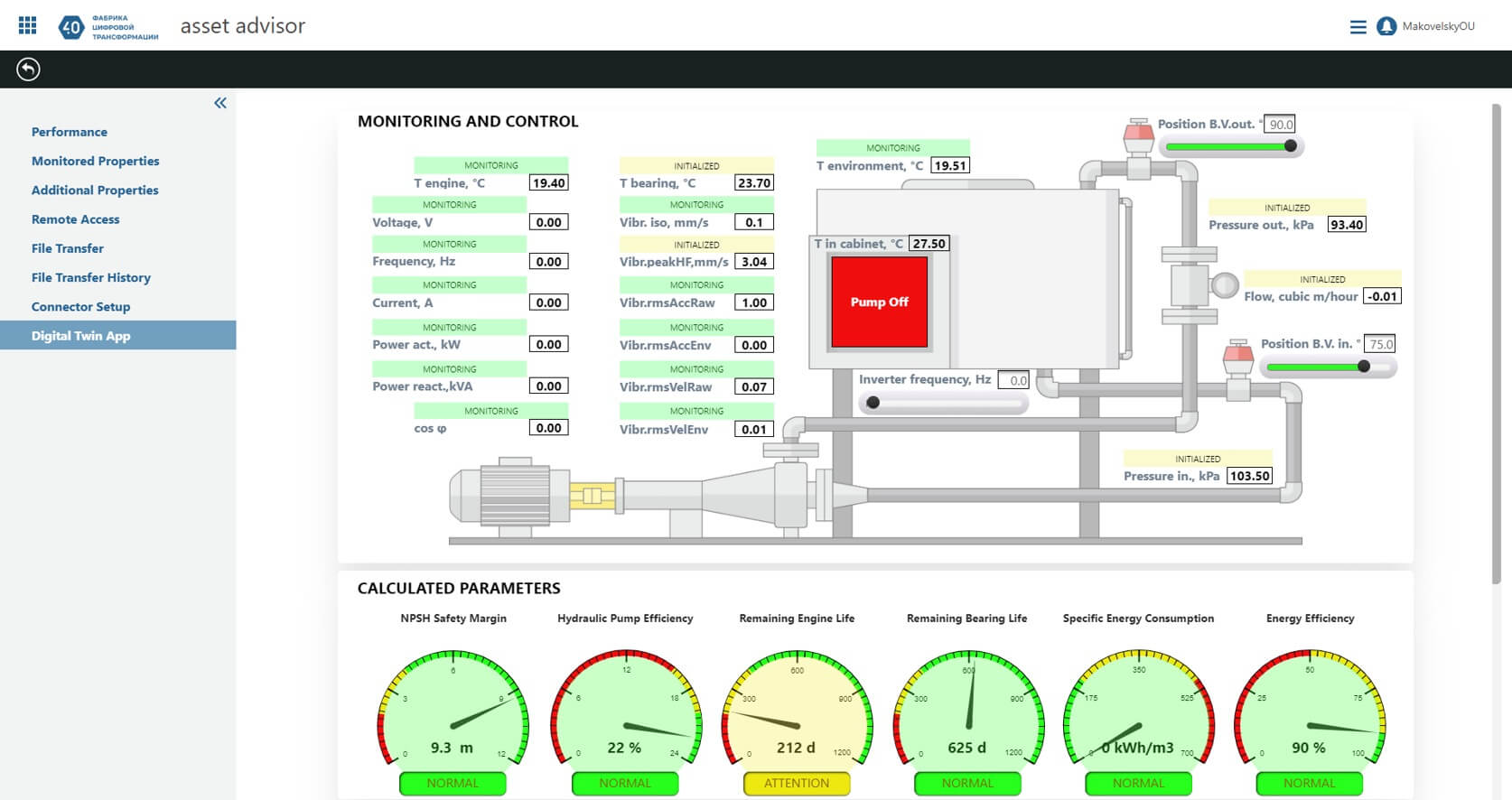

Функциональные возможности интерфейса оператора

Переход в монетизацию. Святой Грааль для промышленности?

Авторы «Стратегии развития искусственного интеллекта в России» считают, что с 2014 г. по 2017 г. инвестиции в технологии на базе искусственного интеллекта показали трехкратный рост и достигли объема $40 млрд. По итогам 2018 г. глобальный рынок решений на основе искусственного интеллекта составил $21,5 млрд, а к 2024 г. прогнозируется его рост до $140 млрд. В связи с ускорением внедрения решений на базе искусственного интеллекта рост мировой экономики в 2024 г. составит не менее $1 трлн.

Согласно стратегии, «с помощью технологий искусственного интеллекта в России будет повышаться эффективность планирования, прогнозирования и принятия управленческих решений. Сюда относится в том числе прогнозирование отказов оборудования и его превентивное техническое обслуживание, оптимизация планирования поставок, производственных процессов и принятие финансовых решений».

Необходимо прежде всего понимать, что российский промышленный сектор может использовать искусственный интеллект, машинное обучение, цифровых двойников, чтобы решать как прямые, так и косвенные задачи. Для начала важно уточнить, чего хотят добиться представители производства и эксплуатации в научно-техническом, финансовом, стратегическом и имиджевом направлениях. Сейчас, через год, через пять лет?

Согласно недавнему исследованию CNews, если 3-5 лет назад аналитику использовали для того, чтобы получать «красивые» цифры и графики в отчетах, то сейчас владельцы данных хотят их монетизировать. Большинство руководителей до сих пор задаются вопросом: можно ли доверять данным и принимать решения на их основе? При этом большинство представителей промышленного сектора понимают, что неоправданное удорожание оборудования и «физических» испытаний экономически неэффективно, а цифровые двойники как раз решают вопрос использования исторических и прогнозируемых данных для повышения бизнес-показателей.

С одной стороны, сложность процесса без искусственного интеллекта и машинного обучения должна быть доказана. Да, цена ошибки для промышленности в разы выше, чем в ритейле или телекоме. С другой стороны, обратного пути уже нет. Компании вкладывают огромные средства в цифровизацию, не всегда добиваясь желаемого результата. При этом впереди окажется тот, кто правильно расставит приоритеты: мы применяем современные технологии только для получения финансовой выгоды или же речь идет об имидже или научно-техническом прогрессе отдельной компании или целой отрасли.

Любое современное предприятие вырабатывает все больше и больше данных, причем большинство из них имеет отличные от других критерии хранения и фильтрации. Человек уже не справляется; более того, есть моменты, которые не сможет предсказать даже опытный специалист, при этом именно критические ошибки в «узких местах» обходятся наиболее дорого. Но мы в любом случае должны помнить о том, что издержки от смены бизнес-процесса не должны превышать предполагаемый экономический эффект.

Заключение

Тест Тьюринга пока не пройден. Сверхразум, способный обучаться как человек, приобретать новые знания и решать не встречавшиеся ранее задачи, который не уступал бы по интеллекту большинству людей, а во многих вещах даже превосходил бы его, еще не создан. Но уже сейчас технологии четвертой промышленной революции предлагают современным предприятиям сосредоточиться на комплексном подходе.

Применение статистических методов в производстве и на этапе эксплуатации – это тупиковая ветка развития. Симбиоз алгоритмов машинного обучения и численного моделирования – это полностью обусловленное решение. Да, есть риски, но их можно нивелировать с помощью сильной отраслевой экспертизы и лучших в классе технологий. Система только вырабатывает рекомендации – принятие решения все равно остается за человеком. Возможно, в очень скором времени искусственный интеллект сможет решать новые творческие задачи, но сегодня технологический тандем человека и машины выглядит наиболее реалистично.

Автор: Дарья Тюльпа

Источник: http://isicad.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!