На базе Всероссийского института легких сплавов будет создан «Инжиниринговый центр аддитивных технологий» (ИЦАТ) для предприятий Ростеха. Более 30 предприятий Госкорпорации уже заявили о готовности к обсуждению условий и перспектив совместной работы с «Инжиниринговым центром аддитивных технологий». «Инжиниринговый центр аддитивных технологий» будет действовать в интересах предприятий Ростеха с расчетом на коллективное пользование аддитивными технологиями.

На базе Всероссийского института легких сплавов будет создан «Инжиниринговый центр аддитивных технологий» (ИЦАТ) для предприятий Ростеха. Более 30 предприятий Госкорпорации уже заявили о готовности к обсуждению условий и перспектив совместной работы с «Инжиниринговым центром аддитивных технологий». «Инжиниринговый центр аддитивных технологий» будет действовать в интересах предприятий Ростеха с расчетом на коллективное пользование аддитивными технологиями.

Специалисты центра будут заниматься координацией научно-исследовательских работ, процессов подбора и адаптации решений по использованию аддитивных технологий, а также оцифровкой и контролем геометрических параметров изделий. Кооперация ученых и производителей на базе нового центра позволит со временем обеспечить полное импортозамещение в производстве материалов для аддитивных технологий «Внедрение аддитивных технологий 3D-моделирования и производства с применением 3D-печати относится к числу самых динамично развивающихся направлений мировой металлургии.

Задача Госкорпорации Ростех – обеспечить российской металлургической промышленности возможность применять эти технологии, чтобы поддержать национальный суверенитет в области авиакосмического, энергетического, корабельного машиностроения», – заявил заместитель гендиректора Ростеха Александр Назаров. Как он отметил, кооперация ученых и производителей на базе нового центра позволит со временем обеспечить полное импортозамещение в производстве материалов для аддитивных технологий.

Предварительные переговоры о сотрудничестве прошли также с поставщиками оборудования и расходных материалов для аддитивного производства и цифровых измерений. Для обеспечения импортозамещения расходных материалов в аддитивном производстве прорабатывается возможность создания модульной установки по изготовлению порошков различных сплавов на ОАО «ВИЛС».

Данная продукция применима как для новых, так и для классических способов производства, что будет способствовать повышению конкурентоспособности российской гранульной металлургии и вместе с тем снижению себестоимости отечественной металлургической продукции. Госкорпорация «Ростех» – российская корпорация, созданная в 2007 году для содействия разработке, производству и экспорту высокотехнологичной промышленной продукции гражданского и военного назначения.

В её состав входят более 700 организаций, из которых в настоящее время сформировано 11 холдинговых компаний в оборонно-промышленном комплексе и 3 – в гражданских отраслях промышленности, а также более 80 организаций прямого управления. В портфель Ростеха входят такие известные бренды, как АВТОВАЗ, КАМАЗ, Концерн Калашников, «Вертолёты России», ВСМПО-АВИСМА, Уралвагонзавод и т. д.

Организации Ростеха расположены на территории 60 субъектов РФ и поставляют продукцию на рынки более 70 стран. Консолидированная выручка Ростеха в 2016 году достигла 1 трлн. 266 млрд. рублей, консолидированная чистая прибыль – 88 млрд. рублей, а EBITDA – 268 млрд. рублей. Заработная плата в среднем по Корпорации в 2016 году составила 44 000 рублей. Согласно стратегии Ростеха, основной задачей Корпорации является обеспечение технологического преимущества России на высококонкурентных мировых рынках.

Одной из ключевых задач Ростеха является внедрение нового технологического уклада и цифровизация российской экономики. АО «РТ-Проектные технологии» входит в состав Госкорпорации «Ростех» как Центр компетенций по управлению непрофильными и проблемными активами Корпорации. Головной офис размещается в г. Москве.

Генеральный директор Ярош Сергей Николаевич. ОАО «Всероссийский институт легких сплавов» – стратегическое предприятие в области создания новых технологий и производства металлургической продукции из специальных сплавов. Институт «ВИЛС» обладает замкнутым металлургическим производственным циклом, интегрированным с испытательной и исследовательской базой.

В инновационном портфеле института находится 97 патентов. Научные кадры и производственные мощности сосредоточены на единой площадке в Москве. Крупнейшим акционером ОАО «ВИЛС» является государственная корпорация «Ростех».

Справка:

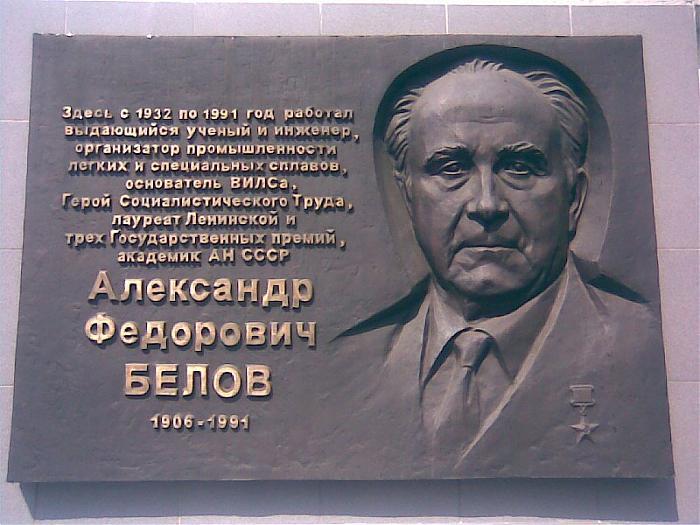

ОАО «Всеросси́йский институ́т лёгких спла́вов» (ОАО «ВИЛС») — одно из ведущих предприятий в Российской Федерации по разработке новых технологий и производству изделий из специальных сплавов. Институт специализируется на разработке и выпуске инновационной, наукоёмкой продукции и обладает для этого полным производственным циклом, а также исследовательской и испытательной базой. Полное наименование — Открытое акционерное общество «Всероссийский институт лёгких сплавов». Ранее имел название “Всесоюзный научно-исследовательский институт технологии лёгких и специальных сплавов”. Штаб-квартира — в Москве по адресу ул. Горбунова, дом 2.

История “Всероссийского института легких сплавов” начинается с 1929 года, когда приказом по Высшему Совету Народного хозяйства СССР вновь строящемуся специальному заводу по производству кольчугалюминия Треста Госпромцвет присвоено наименование Завод № 45.

Учитывая особо важное оборонное значение металлообрабатывающих предприятий, Завод № 45 был переведен в группу заводов военного значения и приравнен во всех отношениях к заводам военной промышленности. Продукция предназначалась в первую очередь для создания фюзеляжей цельнометаллических самолетов.

В период Великой Отечественной войны завод был эвакуирован на Урал, в город Верхняя Салда, где находятся архивные документы.

Приказом Министра авиационной промышленности от 21 февраля 1955 г. № 96 при заводе организовано особое конструкторского бюро (ОКБ-65) по разработке новых технологических процессов производства деталей, изделий и полуфабрикатов для авиационных и моторных заводов и созданию новой техники для заводов авиационной промышленности, что послужило началом нового этапа в ускорении развития специальной металлургии в СССР.

24 августа 1961 года приказом № 290 Государственного комитета Совета Министров СССР по авиационной технике существующему опытному заводу №65 было присвоено наименование “Всесоюзный научно-исследовательский институт технологии легких и специальных сплавов” (позднее – “Всесоюзный институт лёгких сплавов”).

Приказом Министерства промышленности РСФСР от 16 декабря 1991 года №170 НПО «Всесоюзный институт лёгких сплавов» было преобразовано во «Всероссийский институт лёгких сплавов».

В соответствии с распоряжением Государственного комитета Российской федерации по управлению государственным имуществом от 19.01.1993 № 85-Р на основании Закона Российской Федерации «О приватизации государственных и муниципальных предприятий в Российской Федерации», Государственной программы приватизации государственных и муниципальных предприятий РФ на 1992 год, Указа Президента Российской Федерации «Об организационных мерах по преобразованию государственных предприятий в акционерные общества» от 01.07.92 г. N 721 государственное предприятие «Всероссийский институт лёгких сплавов» преобразовано в открытое акционерное общество «Всероссийский институт легких сплавов».

Наиболее значимые достижения предприятия периода создания ОКБ-65 и института можно охарактеризовать следующим перечнем выпускавшихся в разные периоды полуфабрикатов и изделий на собственных мощностях. Особенность разработок института заключается в том, что все технологические наработки были дополнены проектированием и изготовлением нестандартного оборудования и установок на собственной машиностроительной базе, освоением в производстве и выпуском пилотной готовой продукции для заказчика.

Профильно-трубное прессовое производство :

- экструдированных профилей и труб из алюминиевых, титановых сплавов, cталей и др. металлов;

- монолитных обшивочных материалов в виде панелей из сплава В95, имеющих ширину от 535 до 780 мм длиной до 12 м, которые заменили клепаными конструкциями на ряде самолетов;

- тонкостенных и более широких панелей из ребристых труб.

Прессование алюминиевых сплавов со сваркой через язычковые матрицы (матрица с вмонтированной иглой):

- полый профиль с равнопрочным швом из слитка сплошного сечения – трубы из сплава АВ для атомных установок, лопасти вертолетов, двустенные трубы, волноводные трубы (прямоугольных сечений);

- двустенная труба из сплава АВ, представляет герметичную сварную конструкцию из 18 сегментов дугообразных панелей диаметром 3000 мм для криогенной техники, ракетостроения, при строительстве теплообменников, легких силовых конструкциях.

Прессованные профили периодически изменяющегося сечения:

- монолитные профили с законцовкой – типичный профиль для самолетостроения, бурильные трубы переменного сечения

Прессованные изделия из сталей и других металлов и сплавов:

- профили из титановых сплавов, титановые панели, профили с законцовкой, «петлевые» профили (с отверстием в сечении профиля по всей его длине);

- профили из молибденовых, ниобиевых, хромовых, бериллиевых и других сплавов для двигателей боевой и гражданской авиации, ракетостроения, космической техники, судостроения, атомной техники, средств связи.

Листо-прокатное производство:

- биметаллические листы из алюминиевых сплавов в сочетании с нержавеющей сталью для изготовления вакуумплотных переходников для ракетостроения, судостроения, криогенной техники, работающих в экстремальных условиях эксплуатации; биметаллические листы из стали 12Х18Н10Т–АМг6 были сертифицированы регистром Ллойда;

- листы и плиты из алюминия и его сплавов, плакированные медью, для изготовления шинопроводов в электротехнике и радиотехнике;

- листы из сплава Д16 с односторонней плакировкой титаном для изготовления нижней части обшивки транспортных и пассажирских самолетов, эксплуатируемых на грунтовых аэродромах;

- прокатно-сварные теплообменники для испарителей домашних холодильников и конденсаторов.

Листовая продукция с уникальными свойствами:

- листы из алюминия и сплавов с односторонней или двухсторонней плакировкой силуминовыми припоями для криогенной техники;

- листы с шипами для изготовления грузовых полов, трапов в авиа- и судостроении, в строительстве.

- листы и плиты из магниевых сплавов;

- листы из специальных магниевых сплавов для анодов водоактивируемых источников тока подводных лодок и торпед.

Сортопрокатное производство:

- сортовой прокат (катанка – круглый пруток и профиль) из алюминия и мягких алюминиевых сплавов;

- титановая проволока и точные механически калиброванные прутки для авиационного крепежа – продукция поставляется заводу “Нормаль”;

- титановые трубы различных размеров и сплавов, в том числе трубы катаные и тянутые, сварные из полосы сплава ВТ1, прутки и профили;

Кузнечно-штамповочное производство:

- штамповки заготовок дисков из жаропрочных сплавов для ГТД;

- штамповки крышек из сплава В96Ц с пределом прочности до 63 кгс/мм2 для газовых центрифуг (обогащение урана);

- штамповки высокоточных длинномерных труб 665x 628×1600 мм с двумя внутренними фланцами из алюминиевого сплава Д20 для изготовления корпусов ракет;

- декоративные штампованные алюминиевые панели с покрытиями применялись для строительства корпуса 2700, инженерного корпуса, здания Курского вокзала, Дворца съездов, фрагментов конструкции Останкинской телебашни, здания дворца спорта “Крылья Советов” (Сетунь), здания института “Гидропроект”, здания СЭВ, главного выставочного павильона с шириной пролёта около 80 метров;

- штампованные диски авиационных и автомобильных колес из алюминиевых и магниевых сплавов.

Комплекс работ, выполненный металловедческими лабораториями ВИЛСа по исследованию влияния высоких скоростей охлаждения при кристаллизации алюминиевых, никелевых и титановых сплавов на их структуру и свойства, был проведен в конце 60-х – начале 70-х годов. Было принципиально доказано, что при охлаждении мелких капель расплава в потоке инертного газа скорости кристаллизации достигают значений порядка 100 град/с. Полученные таким образом мелкие частицы (микрослитки), названные впоследствии гранулами, имеют особую структуру, которая сохраняется в компактных заготовках и определяет значительное повышение ряда эксплуатационных характеристик: прочности или жаропрочности, коррозионной стойкости или других свойств в зависимости от основы сплава и вводимых легирующих компонентов.

Данные исследования, проведенные ВИЛСом совместно с академически¬ми и отраслевыми институтами, положили начало разработке новых металлургических процессов, полное освоение и внедрение которых позволило осуществить качественный скачок в развитии металлургии.

По инициативе Белова А.Ф. в 1973 г. Президиум Академии наук СССР, рассмотревший на одном из своих заседаний вопрос о новых технологических направлениях создания конструкционных материалов, постановил включить эти работы дополнительно в перечень “Основных направлений развития исследований по Отделению физико-химии и технологии неорганических материалов Академии наук СССР на 1976-1980 гг.». Этот момент стал отправной точкой для практической реализации в СССР гранульной технологии жаропрочных никелевых сплавов применительно к изготовлению дисков, валов и др. деталей авиационного двигателя. В августе 1973 г. была создана группа проблемных лабораторий для решения научных и технологических вопросов металлургии гранул.

Координация исследований в области высокоскоростной кристаллизации металлических сплавов в виде гранул и получения из них плотных компактных изделий с повышенными свойствами при одновременном резком снижении трудоемкости формообразования изделий, а также испарения и конденсации металлов из газовой фазы для получения тонких фольг и для защитного покрытия изделий из тугоплавких металлов была возложена на Научный совет АН СССР по проблеме «Новые процессы получения и обработки металлических материалов».

К этой работе были привлечены институты Физики твердого тела и Физики высоких давлений АН СССР, Институт физики металлов УНЦ АН СССР, институты Академии наук УССР и отраслевые научные учреждения.

Итогом работы стал не только научно-технологический задел, но и новые цеха металлургии гранул в СМК, г. Ступино, КБХА, г. Воронеж, Композит, г. Королев и более 60 000 заготовок дисков для отечественной авиации и ракетостроения.

Продукция

По состоянию на сегодняшний день ОАО «ВИЛС» представляет собой уникальное объединение:

- высококвалифицированных научных кадров – 8 д.т.н., 30 к.т.н. в составе научно-информационного центра им. В.И. Добаткина и сертификационного испытательного центра;

- комплекса производства жаропрочных сплавов и специальных сталей и производства легких сплавов;

- комплекса исследовательских лабораторий, охватывающих весь спектр металлофизических и технологических исследований легких и специальных сплавов;

- испытательного центра, обеспечивающего всестороннюю объективную оценку полуфабрикатов.

С сохранением преемственности технологического задела и научных знаний в настоящее время на площадке ОАО «ВИЛС» реализуются следующие процессы (закрепленных нематериальными активами в виде 98 патентов на изобретения):

- металлургия, включает плавление и литье слитков из алюминиевых, магниевых, никелевых и титановых сплавов;

- деформационно-термические, включают ковку, объемную штамповку заготовок из жаропрочных никелевых, титановых, алюминиевых, магниевых сплавов и прессование длинномерных пустотелых валов из сталей; горячее газостатическое прессование герметизированных капсул, заполненных гранулами жаропрочных никелевых сплавов; термическую обработку заготовок из деформируемых и гранулируемых жаропрочных никелевых сплавов и сталей;

- металлургию гранул, включает изготовление (распыление методом PREP) мелкодисперсных гранул из жаропрочных никелевых и титановых сплавов; заполнение капсул гранулами, дегазацию, герметизацию капсул;

- сортовой прокат прутка и волочение проволоки из алюминиевых и титановых сплавов;

- плоский прокат плит, листа и карточек из алюминиевых, магниевых сплавов, спецсплавов и биметалла;

- прессование (экструзию) профилей и труб из легких сплавов.

В настоящее время производственная деятельность ОАО «ВИЛС» сосредоточена на изготовлении полуфабрикатов из алюминиевых, титановых, магниевых, жаропрочных никелевых и специальных сплавов для различных отраслей промышленности. Основная номенклатура выпускаемой продукции представлена следующими товарными группами:

- литые прутковые заготовки для изготовления лопаток газотурбинных двигателей авиационного и наземного применения;

- интерметаллидные сплавы, работающие в предельных для титана областях температур;

- заготовки дисков/блисков из гранул титановых сплавов, титановые прутки, проволока для крепежа в самолетостроении;

- гранульные заготовки для дисков газотурбинных двигателей IV и V поколения.

Помимо этого ОАО «ВИЛС» разрабатывает и производит:

- длинномерные тонкостенные пустотелые валы с фланцами из специальных сталей и жаропрочных никелевых сплавов;

- крупногабаритные диски диаметром до 1200 мм для нового поколения индустриальных газотурбинных приводов электрогенераторов, нагнетателей газа и судовых двигателей;

- трубные заготовки из титановых сплавов ВТ1-0/ВТ6 для атомной и судостроительной техники;

- листовой прокат из магниевых сплавов и биметаллов, включая полный технологический цикл литья, прокатки и отделки листов, плит;

- кованые алюминиевые и магниевые заготовки для автомобильной и авиационной промышленности;

- гранулы и порошки на основе никелевых, титановых и других сплавов различного назначения;

- перспективные материалы для альтернативных источников энергии.

Продуктовые линейки сгруппированы по сплавам и в подразделах несут процессинговый принцип от металлургического полуфабриката к изделиям с увеличивающейся долей добавленной стоимости (перечень производимой продукции представлен на сайте ОАО «ВИЛС»).

Перспективы

Перспективными направлениями деятельности ОАО «ВИЛС» являются сохранение и развитие на существующей производственной площади предприятия уникальных технологий:

- производства полуфабрикатов из магниевых сплавов;

- изготовления деталей сложной формы и переменного химического состава с функционально-градиентными свойствами из гранул;

- изготовления моноколес («блиски» и «блинги»), крыльчаток, деталей корпусов и статоров из гранул жаропрочных никелевых и титановых сплавов;

- изготовления плакированных гранулами деталей (штампы для изотермической деформации);

- производства мелкодисперсных гранул для AТ;

- изготовления литых прутковых заготовок с узкими интервалами легирования (импортозамещение);

- изготовления штамповок крупногабаритных заготовок дисков из сталей и сплавов, длинномерных пустотелых валов из сталей, корпусных деталей из сплавов;

- изготовления прутков прессованных из титана и титановых сплавов

- изготовления биметаллических листов из алюминиевых сплавов в сочетании с нержавеющей сталью для ракетостроения, судостроения, криогенной техники.

- изготовление прессованных профилей и труб высокой точности из алюминия и алюминиевых сплавов.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!