Прежде, чем говорить о повышении уровня эффективности производства, следует определить, в чем ее измерять. Если эффективность нельзя измерить, значит ей нельзя управлять. Предлагаю рассмотреть некоторые аспекты Теории Ограничений (TOC) – на сегодняшний день самой эффективной методики управления производством, применяемой на западных предприятиях (и уже на многих российских) уже более 10 лет. Эффективность производства можно, например, измерить следующими показателями:

Прежде, чем говорить о повышении уровня эффективности производства, следует определить, в чем ее измерять. Если эффективность нельзя измерить, значит ей нельзя управлять. Предлагаю рассмотреть некоторые аспекты Теории Ограничений (TOC) – на сегодняшний день самой эффективной методики управления производством, применяемой на западных предприятиях (и уже на многих российских) уже более 10 лет. Эффективность производства можно, например, измерить следующими показателями:

- Процент просроченных заказов. То есть заказов неотгруженных вовремя.

- Уровень складских запасов всех видов. От материалов, до готовой продукции.

- Скорость «выхода» продукции.

Остановимся подробнее на этих показателях.

Чем меньше на предприятии процент просроченных заказов, тем выше лояльность клиентов. Тем ниже штрафные санкции. Тем выше денежный поток компании. И, как это ни странно, ниже уровень незавершенного производства.

Для того, чтобы существенно улучшить озвученные показатели, необходимо провести ряд изменений на предприятии.

- найти узкое место производства.

- максимально оптимизировать процессы, протекающие на узком месте. Избавиться от потерь времени на узком месте.

- избавить узкое место от необходимости обработки бракованных деталей.

- выровнять нагрузку всех остальных участков производства по узкому месту.

- никогда не запускать в производство заказы, которые не обеспечены комплектующими (материалами).

- внедрить систему приоритетов на каждом участке. Каждый участок должен однозначно понимать, над каким заказом необходимо работать в первую очередь, над каким во вторую и т.д. Каждый участок должен делать то, что нужно в данный момент больше всего и не делать то, что не нужно в данных момент.

- диспетчеризацию заданий на производстве необходимо осуществлять не по мере освобождения ресурса, а по «узкому» месту цеха.

- отказаться от сдельной оплаты труда на участках.

- обеспечить синхронизацию производства и отдела закупок.

- внедрить в отделе закупок систему приоритетов, которая позволит менеджерам по закупкам определить важность закупки тех или иных комплектующих так, чтобы однозначно понимать, в какой последовательности и что необходимо закупать.

- для комплектующих, используемых регулярно необходимо внедрить систему буферов запаса, чтобы не доводить ситуацию до отсутствия комплектующих.

Некоторые из мероприятий многим едва ли покажутся очевидными, поскольку на многих предприятиях принято многие из озвученных действий делать с точностью до наоборот.

Например, сдельная оплата труда на участках. Если каждый участок производства мотивирован сдельной оплатой, то это приведет только к росту незавершенного производства (ведь именно на это и мотивированы сотрудники). Если же мотивация построена по «выходу» продукции (а не полуфабрикатов), то это принесет совсем другой эффект. В противном случае незавершенное производство будет нарастать. Ведь производительность разных участков совершенно разная. Если производительность Участка №1 в два раза выше, чем следующего участка, то при полной загрузке первого участка (а ведь именно на это мотивированы люди на этом участке) вы не получите ничего, кроме роста запасов.

Традиционно считается, что если запускать в производство заказы, не обеспеченные комплектующими, то можно выиграть время. В реальности это не так. Во-первых, будут заняты ресурсы, которые могли бы выполнить заказ, обеспеченный комплектующими, выпустить его и получить деньги. Во-вторых, необеспеченный заказа все равно «застрянет» в производстве и вспомнят про него только тогда, когда он уже будет просрочен. В-третьих, необеспеченный заказ – это потенциально незавершенное производство. Будут заняты комплектующие, которые можно было бы использовать в другом заказе, который можно было бы выпустить и получить деньги.

Производительность всего предприятия всегда равна производительности его самого узкого места. Это значит, что самое пристальное внимание должно оказываться именно этому месту. Люди, работающие на узком месте, не должны терять время на несвойственные им операции. Не должны обрабатывать бракованные детали, ведь это пустая потеря времени. Для этого, например, можно поставить перед узким местом ОТК.

Правильное определение приоритетов на каждом участке позволяет не только делать то, что нужно, но и не делать то, что не нужно. Если производство изделия осуществляется в разных цехах, то опережение процесса одним из цехов приведет лишь к тому, что увеличится уровень незавершенных запасов. Ведь для того, чтобы собрать изделие недостаточно иметь узел только из одного цеха.

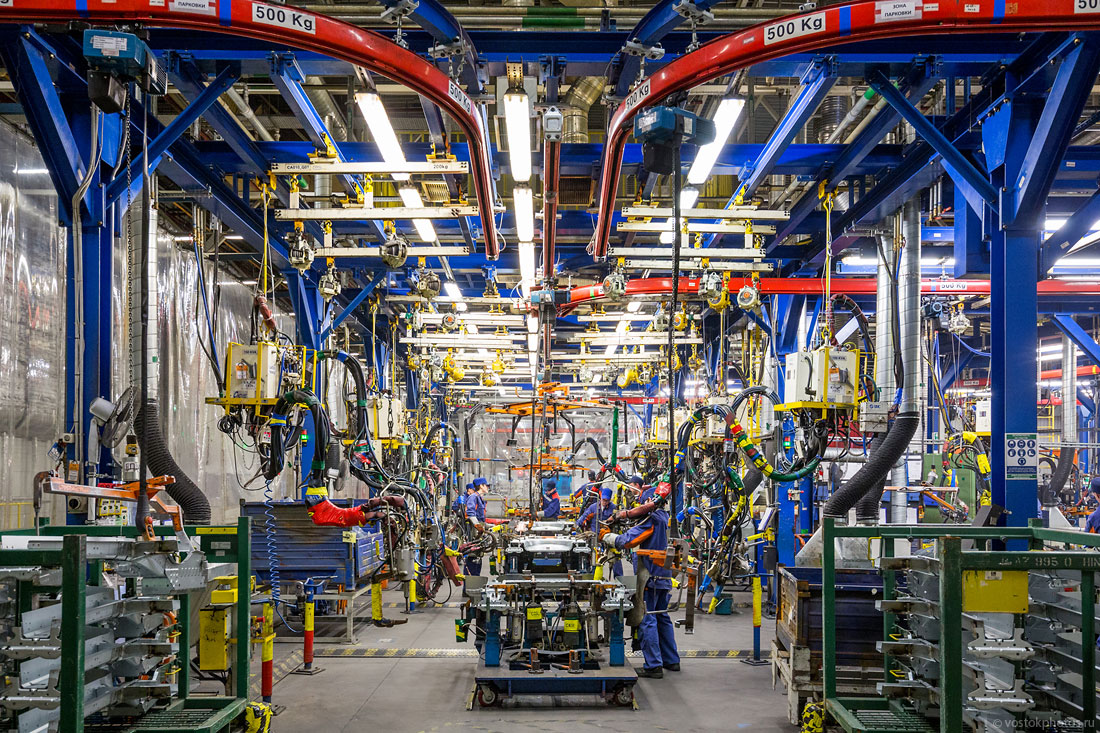

Рис.1. Очередь производства.

Задания на участки необходимо выдавать строго в указанной последовательности.

Зачастую остановка процесса производства заказа обусловлена отсутствием комплектующих (материалов).

Для того, чтобы этого избежать, в отделе закупок также необходимо внедрить систему приоритетов. В ситуации, когда отдел закупок занимается закупкой тысяч наименований, это становится чрезвычайно важным. Отдел закупок должен однозначно понимать, что необходимо закупать в первую очередь, что во вторую и т.д. И не только понимать последовательность, но и важность закупки того или иного материала. Важность закупки определяется либо состоянием склада, либо сроками сдачи заказа клиенту.

Рис.2. Очередь закупок.

При помощи этих индикаторов руководство сможет однозначно понимать, стоит ли вмешиваться в процесс. Не секрет, что зачастую для руководителей собственное предприятие является «черным ящиком». О проблемах руководство узнает от клиентов, когда они звонят и требуют свой заказ.

В случае же с индикаторами руководство четко понимает, есть ли в компании какие-то проблемы с точки зрения исполнения заказов. Наличие записей с красным (и особенно черным) приоритетом – явный признак наличия проблем. Если черные записи появляются в очереди производство, то руководство не только понимает, что проблемы есть, но и где они есть, на каком участке. Поэтому вмешательство руководства всегда носит исключительно точечный характер. Руководство не тратит свое драгоценное время на изучение всего подряд, а решает только те проблемы, которые на самом деле являются проблемами.

Аналогично в очереди закупок. Отсутствие в очереди черных записей – залог отсутствия проблем в производстве из-за отсутствия комплектующих (материалов).

Внедрение описанных изменений – чрезвычайно сложная задача. И занять это может несколько лет. Это задача уровня генерального директора.

Однако эффект от внедрений этих изменений (по собственному опыту) приведет к тому, что исполнение заказов в срок может вырасти до 95-97%.

«AVA ERP», Попов А.Я., директор

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!