Технология микродугового оксидирования в части технологических преимуществ позволяет получать покрытие с широким спектром применения и наносить покрытие, как на новые изделия, так и для восстановления покрытий после износа, сокращает время нанесения покрытия, позволяет использовать меньшее количество оборудования, меньшее количество производственных площадей и экономит расход воды. Метод микродугового оксидирования позволяет сформировать покрытия, обладающие разнообразными функциональными свойствами, такие как коррозионностойкие, износостойкие, термостойкие, электроизоляционные, защитные и защитно-декоративные. Такая многофункциональность покрытий позволяет применять их в самых разнообразных отраслях промышленности.

Особенности технологии производства

Микродуговое оксидирование – это электрохимический процесс модификации (окисления) поверхности вентильных металлов и их сплавов (например, сплавы Al, Mg, Ti и др.) в электролитной плазме с целью получения оксидных слоев (покрытий). Процесс этот берет свое начало от анодирования, однако проводится при большем напряжении, за счет чего происходят микродуговые разряды в точках пробоя барьерного слоя на поверхности. В области пробоя резко повышаются температура и давление, часть металла переходит в раствор, где присутствует в виде ионов.

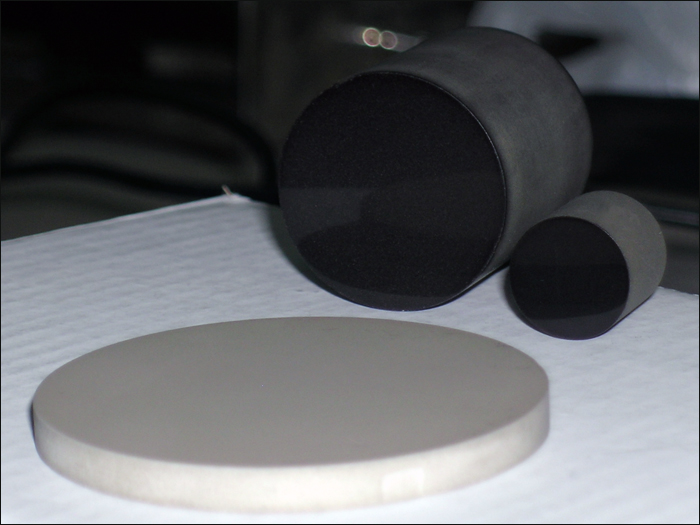

Другая часть расплавленного металла взаимодействует с компонентами электролита и формирует МДО-покрытие. Благодаря этому покрытие формируется не только на поверхности, но и вовнутрь изделия. Помимо этого, высокие температуры в зоне пробоя приводят к формированию градиентного переходного слоя на границе металл-покрытие. Этот слой обеспечивает прочное сцепление МДО-покрытия с подложкой, что в свою очередь обеспечивает адгезию полимерных покрытий наносимых на поверхность детали.

Технология МДО реализуется на оборудовании аналогичном гальваническому оборудованию. Аппаратурное оформление для МДО ближе всего к процессу анодирования алюминия. Их принципиальные различия состоят в используемых источниках питания и электролитах, являющихся собственными разработками. Это отличает технологию не только от анодирования и гальваники как таковой, но и от МДО реализуемого на других предприятиях.

Технические характеристики

Основными техническими характеристиками МДО-технологии являются:

- высокая производительность;

- применение надежных источников питания, позволяющих получать покрытие за более короткое время и с меньшими энергозатратами (0,12 кВт/м2 по сравнению с МДО других организаций);

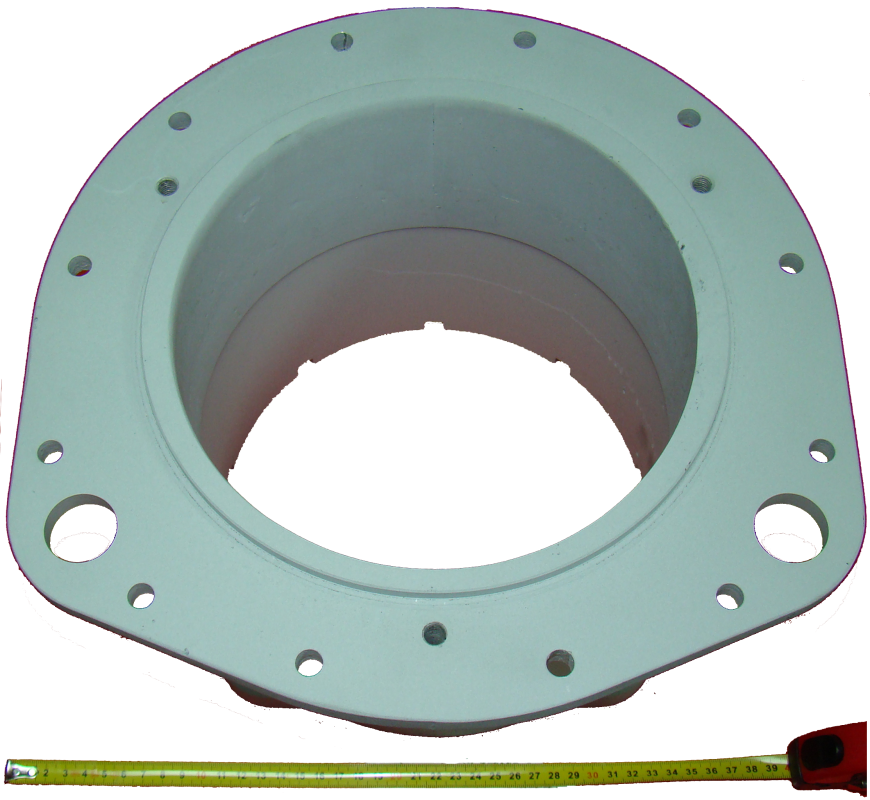

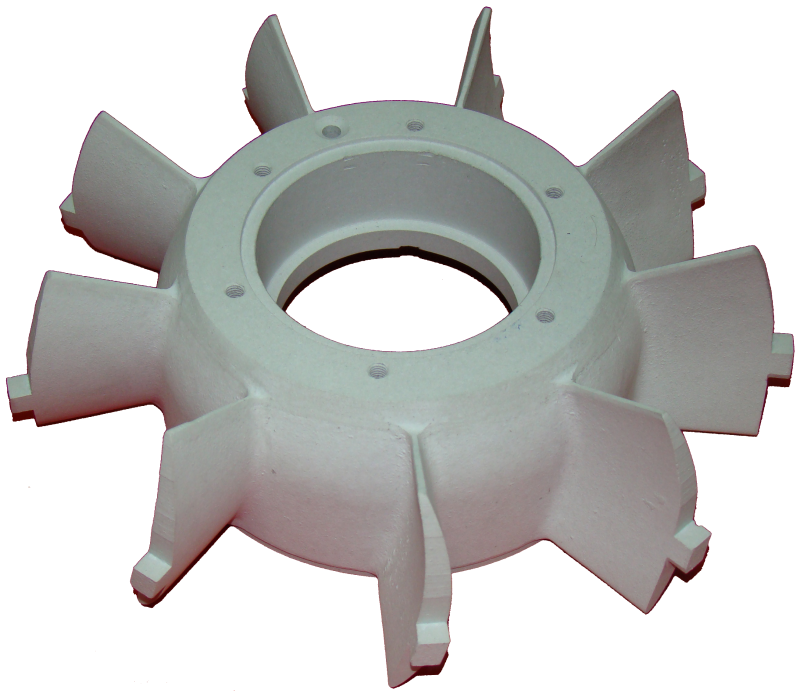

- возможность покрытия сложнопрофильных деталей;

- возможность получения покрытия различного функционального назначения;

- высокая скорость формирования покрытия – от 1 до 1,5 мкм/мин;

- экологическая безопасность.

Потребительские свойства

Можно сравнивать технологию микродугового оксидирования с процессом анодирования, так как начальная стадия микроплазменного процесса в растворах протекает примерно по схожему механизму. Однако возникновение микроплазменных разрядов после образования оксидной барьерной пленки приводит к резкому увеличению скорости процесса формирования покрытия, что является важным аргументом в пользу МДО, в плане производительности. Скорость нанесения покрытия в нашем случае превосходит скорость нанесения при анодировании.

Кроме того, в случае микродугового оксидирования нет жестких требований к подготовке поверхности алюминия, что исключает из процесса ряд предварительных операций, проводимых в агрессивных растворах при анодировании, что также сказывается на производительности. Сами растворы анодирования также очень часто представляют опасность для окружающей среды. В этом смысле растворы имеют существенные отличия, процесс ведется в слабощелочных экологически безвредных растворах.

Основные области применения

- КОРАБЛЕСТРОЕНИЕ – декоративная отделка и защита от износа, коррозии элементов катеров, яхт, водных мотоциклов, лодок и др.

- АВТО-МОТО ТЮНИНГ – декоративная отделка и защита от износа, коррозии деталей из алюминиевых, магниевых и титановых сплавов.

- МАШИНОСТРОЕНИЕ – пары трения, подшипники скольжения, зубчатые передачи, поршни, цилиндры, торцевые уплотнения для двигателей внутреннего сгорания, станков и машин различного назначения в судостроении, авиационной промышленности, детали для сельскохозяйственной техники

- МЕДИЦИНА – защита хирургических эндопротезов

Основными преимуществами микродуговых покрытий являются

- возможность создания сверхпрочных покрытий, уступающих по прочности только алмазам

- возможность нанесения покрытий на внешних и внутренних поверхностях деталей любой конфигурации

- возможность получения разных цветов покрытий без дополнительной покраски

- отсутствие необходимости в предварительной обработке поверхностей

- высокое сопротивление коррозионной усталости (высокий предел выносливости).

Технические характеристики МДО покрытий на сплавах

| Характеристика | Алюминиевые сплавы | Магниевые сплавы |

| Толщина покрытия | 10-300 мкм | 10-300 мкм |

| Микротвердость | 800-1950 HV | 650-950 |

| Коэффициент трения | 0,01-0,02 | 0,01-0,02 |

| Напряжение пробоя | до 4500 В | 600 В |

Свойства покрытий достигаются за счет формирования на поверхности изделий керамических оксидных пленок, в частности – Al2O3 (корунд), позволяющих многократно повысить износостойкость и коррозионную стойкость деталей, придав им красивый декоративный вид.

Таблица цветов МДО покрытий |

|

|---|---|

| Сплав | Цвет покрытия |

| Цвет покрытия, обусловленный самим сплавом | |

| Д16 | чёрный, коричневый |

| В95 | розовый |

| АМг5 | бежевый |

| Алюминиевый сплав с титаном | голубой |

| МЛ5 | бежевый, серый |

| АК12 | серый |

| Цвета покрытий, получаемые на любом сплаве | |

|

1. бурый |

| 2. черный | |

| 3. коричневый | |

| 4. синий | |

| 5. белый | |

Коммерческая информация

Условия оплаты:

- 50 % – аванс;

- 20 % – после извещения о готовности оборудования к отправке и принятия ее заводских испытаний на площадке Изготовителя;

- 20 % – после поставки оборудования на склад предприятия Заказчика;

- 10 % – после ввода оборудования в эксплуатацию.

Сроки:

- сроки изготовления оборудования – 6 месяцев с момента получения авансового платежа;

- сроки поставки – 4 недели;

- сроки монтажа – 3 недели.

По согласованию с Заказчиком могут быть установлены иные сроки и условия оплаты.

Конкурентные преимущества

Сочетая в себе сущность процесса классического анодирования с положительными технологическими особенностями, МДО позволяет поднять качество формируемых защитных покрытий на более высокий уровень. В результате анализа технологии получения МДО были выделены преимущества, связанные с особенностями:

- электролита: малая концентрация, экологичность и неагрессивность электролитов и самого процесса, возможность обработки сложнопрофильных деталей благодаря высокой рассеивающей способности электролита;

- осуществления технологического процесса: отсутствие необходимости тщательной предварительной подготовки поверхности детали (травления, обезжиривания, осветления, промывок горячей и холодной водой и т.д.) в начале технологической цепочки, что способствует минимизации производственных площадей и сокращения времени технологического процесса, устойчивый, легко воспроизводимый процесс;

- оборудования: возможность получения покрытий большой толщины без применения сложного холодильного оборудования, простое и легко управляемое оборудование, возможность автоматизации технологического процесса;

- свойств получаемых покрытий: возможность получения многофункциональных керамикоподобных покрытий, характеризующимися высокими эксплуатационными характеристиками и обладающими высокой адгезией, обработка не изменяет начальных размеров детали, так как покрытие формируется за счет преобразования поверхностного слоя, стабильность характеристик покрытий.

При переходе к этой технологии наблюдается повышение производительности труда и, соответственно, расширение ассортимента предлагаемой высококачественной продукции при постепенном снижении себестоимости обработки по сравнению с анодированием.

Есть несколько неоспоримых преимуществ, отличающих нашу технологию от МДО-технологий других компаний:

- применение источников питания, разработанных специалистами нашей компании позволяют получать покрытия за более короткое время и с меньшими энергозатратами, при этом площадь загрузки составляет до 5 м2;

- в отличие от других участников рынка МДО-технологий наша компания предлагает покрытие, которое не требует дополнительной механической обработки после МДО-процесса, что также снижает стоимость продукта;

- возможность получения многофункциональных декоративных керамикоподобных покрытий, характеризующихся высокими эксплуатационными характеристиками и обладающими высокой адгезией.