Электронные источники с плазменным эмитером предназначены для генерации стационарных (непрерывных) и импульсных электронных пучков для применения в вакууме, газе промежуточного давления и атмосфере. Отличительной особенностью источников является использование плазмы газового разряда в качестве эмиттера электронов. Такой принцип построения источников обеспечивает ряд их новых эксплуатационных качеств в сравнении с электронными источниками с термокатодом. Так, электронные источники с плазменным эмиттером не теряют работоспособность при повышенном рабочем давлении в области эмиссии, при воздействии паров металлов, в том числе тугоплавких, и газовых выбросов из зоны сварки, имеют большой ресурс, просты в обслуживании.

Эти свойства источников позволяют создавать на их основе принципиально новые технологии производства материалов и покрытий. В то же время они успешно применяются в традиционных электронно-лучевых технологиях, таких как сварочные, наплавочные, плазмохимические и другие технологии.

Источники электронов с плазменным эмиттером вместе с источниками электропитания и системой управления составляет электронно-лучевой энергокомплекс, который входит в состав технологической установки. Независимо от комплектности установки, электронный источник принято считать наиболее ответственным компонентом энергокомплекса и установки в целом, от параметров и надежности которого часто зависит успех технологического процесса. По этой причине дальнейшее описание будет касаться преимущественно электронных источников.

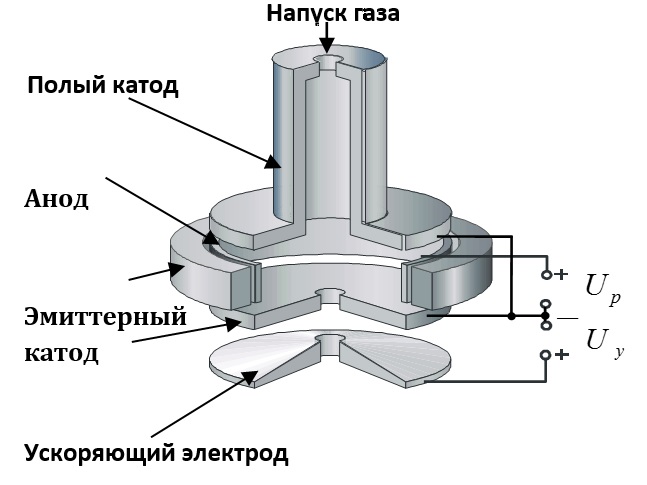

Рис.1. Электродная схема разрядной камеры.

Общее описание, принцип действия источника электронов с плазменным эмиттером.

Электронный источник с плазменным эмиттером содержит газоразрядное устройство, в котором генерируется плазма и созданы условия для выхода электронов в вакуум или газ низкого давления. Газовый разряд формируется в специальной разрядной камере (рис.1), содержащей три «холодных» электрода: полый катод, анод и эмиттерный катод. В разрядной камере создается магнитное поле Тл. В типичном рабочем режиме разряд существует при давлении газа в разрядной камере около 1÷5 Па и напряжении 350÷450 вольт. Разряд имеет неоднородное радиальное распределение концентрации плазмы с максимумом на оси.

В эмиттерном катоде имеется эмиссионный канал, через который происходит отбор электронов. Для оуществления эмиссии электронов между эмиттерным катодом и ускоряющим электродом прикладывается напряжение, создающее ускоряющее электрическое поле. Выходящие из плазмы электроны формируются в пучок и фокусируются магнитным полем фокусирующей системы.

Примеры конструкций

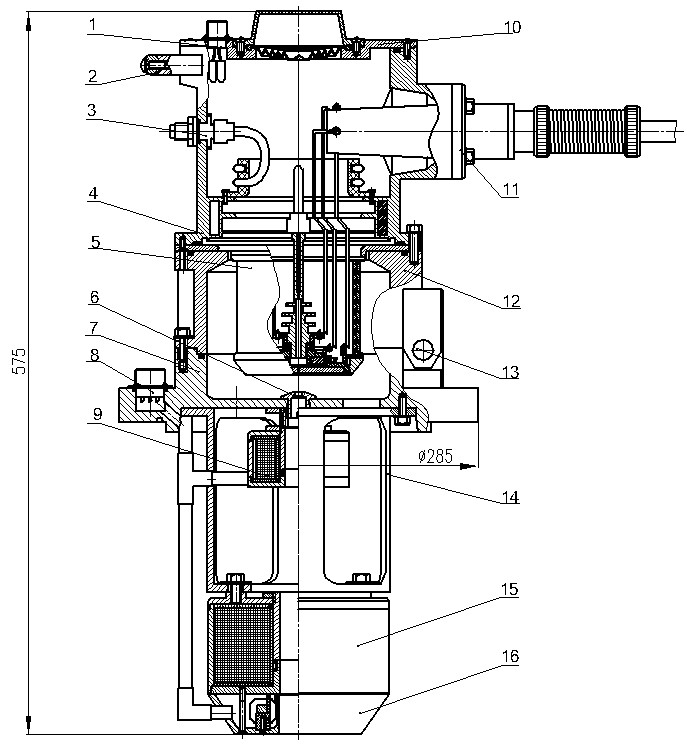

Конструкция разрядной камеры, внешний вид и конструктивное изображение электронного источника представлены на рис.2-4 соответственно. Корпус источника стальной, обеспечивающий защиту от рентгеновского излучения. Корпус составной и включает верхнюю 4, среднюю 12, нижнюю 7 части и крышку 10. К верхней части корпуса через вакуумный уплотнитель крепится разрядная камера 5. В ограниченный корпусом и высоковольтным изолятором разрядной камеры объем заливается трансформаторное масло.

Рис.2. Конструкция разрядной камеры.

Рис.3. Внешний вид источника электронов с плазменным эмиттером.

Рис.4. Схема источника электронов с плазменным эмиттером:

1 – датчики температуры; 2 – ручка; 3 – газовый ввод; 4 – верхний корпус; 5 – разрядная камера; 6 – ускоряющий электрод (экстрактор); 7 – нижний корпус (фланец источника); 8 – электрический разъем; 9 –дополнительная линза; 10 – составная крышка; 11 – кабельный ввод; 12 – средний корпус; 13 – шарнир;

14 – крепление основной линзы; 15 – основная фокусирующая линза; 16 – система отклонения и развертки пучка.

Примеры применения оборудования на основе источников электронов с плазменным эмиттером.

Наиболее значимое применение – это сварочные электронно-лучевые технологии. Применение в атомной промышленности:

Герметизация тепловыделяющих элементов (ТВЭЛ) для атомных станций на ОАО «Новосибирский завод химконцентратов» (ОАО НЗХК, г. Новосибирск).

Значительные объёмы производства ТВЭЛов обеспечиваются в условиях автоматизированного поточного производства. Поточное производство предъявляет повышенные требования к надёжности, стабильности работы оборудования технологических линий. Высокая производительность и ритм работы таких линий допускают остановки отдельного оборудования лишь на короткое время. Как показала практика, электронные источники с термокатодными узлами не могут в полной мере обеспечить стабильную работу поточных линий из-за ограниченного ресурса пушек.

В связи с этим уже длительное время в производстве ТВЭЛов, в частности, на ОАО НЗХК применяются электронные источники с плазменным эмиттером (см. рис.5).

Рис.5. Поточная линия герметизации ТВЭЛов.

Технология производства сверхпроводящих материалов для обмоток соленоидов термоядерного реактора по программе ИТЭР включает операции по дегазации и заварке изделий с оболочкой из меди.

Эти операции, как и герметизация оболочек ТВЭЛов, выполняются электронным пучком в вакууме. Для обеспечения стабильной работы установки нагрев изделий и герметизация оболочек на ОАО «Чепецкий механический завод» (ОАО «ЧМЗ», г. Глазов), производятся источниками с плазменным эмиттером (см. рис. 6).

Рис.6. Установка по заварке изделий с оболочкой из меди на основе источника электронов с плазменным эмиттером.

Электронно-лучевые источники с плазменным эмиттером используются в установках электронно-лучевой наплавки.

На рис.7 показан внешний вид установки, предназначенной для нанесения термоизносостойких покрытий с целью увеличения их эксплуатационной стойкости, а также для восстановления различных деталей машиностроения и металлургического оборудования. Установка эксплуатируется на одном из крупнейших в мире металлургических производств – Западно-Сибирском металлургическом комбинате в г. Новокузнецк, Кемеровской области.

Рис.7. Внешний вид установки электронно-лучевой наплавки.

Электронно-лучевые источники с плазменным эмиттером применяются для постановки научных экспериментов и отработки новых технологий.

На рис.8а показана установка для исследования свойств пылевой плазмы (Объединенный институт высоких температур РАН). На рис.8б представлена установка для диагностики импульсных газовых струй (Новосибирский государственный университет). Источники с плазменным эмиттером, входящие в состав этих установок, формируют электронный пучок, который выводится в область с повышенным давлением газа.

а

б

Рис.8. Внешний вид установки для исследования свойств пылевой плазмы (а) и для диагностики импульсных газовых струй (б).

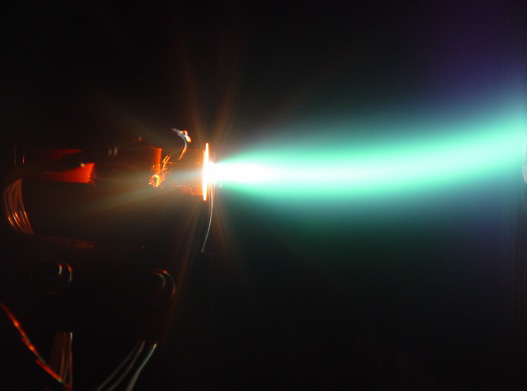

В настоящее время основное внимание уделяется новым направлениям развития и новым применениям источников. Одно из таких направлений – вневакуумные электронно-лучевые технологии. Использование в этих технологиях источников с плазменным эмиттером с учетом их особых эксплуатационных свойств должно привести к существенному упрощению оборудования по выводу пучков в область атмосферного давления. В то же время электронные пучки, формируемые электронными источниками с плазменным эмиттером, должны иметь ряд уникальных геометрических параметров (быть сверхтонкими, с высокой яркостью). К настоящему времени выполнен цикл исследовательских работ с целью совершенствования источника электронов. В институте материаловедения университета им. Лейбница (г. Ганновер, Германия) собрана экспериментальная установка с выводом пучка в атмосферу, получен и выведен в атмосферу электронный пучок, сформированный электронным источником с плазменным эмиттером. Внешний вид установки показан на рис.9.

Рис.9. Внешний вид установки с выводом пучка в атмосферу на базе электронного источника с плазменным эмиттером.

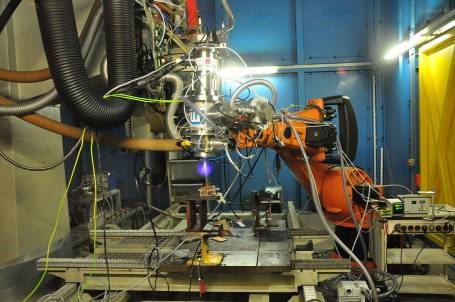

Результаты исследований последних лет позволили создать вневакуумную электронно-лучевую систему на основе электронного источника с плазменным эмиттером, которая обеспечивает генерацию сфокусированного электронного пучка с энергией 120 кЭв и его последующую транспортировку в область с атмосферным давлением. Источник электронов с устройством вывода пучка в атмосферу располагается на роботе-манипуляторе (рис. 10), позволяющем легко перемещать их по заданной траектории и тем самым обеспечивать реализацию различных технологических процессов в атмосфере.

Рис 10. Внешний вид электронного источника с устройством вывода, установленного на роботе.

Характеристики оборудования, приведены в таблице.

| Параметр | Значение |

| Ускоряющее напряжение, кВ | 120 |

| Ток электронного пучка, мА | 1–200 |

| Количество ступеней откачки | 2 |

| Перепад давления, Торр |

от 5·10-4 до 760 |

| Коэффициент токопрохождения, не менее, % |

86 |

| Рабочее расстояние в атмосфере, мм |

5–15 |

Особенностью разработанного оборудования является то, что перепад давления между областью генерации электронного пучка и атмосферой обеспечивается двумя ступенями откачки. Устройство вывода обеспечивает транспортировку электронного пучка в область с атмосферным давлением без существенной потери мощности электронного пучка на выводных диафрагмах.