Фото: © 16k20.ru. Известный Пензенский станкостроительный завод “СтанкоМашСтрой” отгрузил для АЭС “Аккую” в Турции вертикальный обрабатывающий центр VTM9. К выпуску этих станков завод приступил чуть более года назад. Обрабатывающий центр VTM9 компании “СтанкоМашСтрой” обладает большой жёсткостью, высокой точностью, производительностью, надёжностью, большим крутящим моментом и широким диапазоном параметров обработки. Позволяют производить обработку заготовок сложной формы. Станок планируется для оснащения монтажно-заготовительного участка АЭС «Аккую». Компания «СтанкоМашСтрой» заключила очередной контракт на поставку второго станка для атомной электростанции «Аккую», строительство которой ведётся в Турции. Это универсальный токарно-винторезный станок СТ16К25Б/1000. Данный вид оборудования является наиболее востребованным среди потребителей. Токарный станок с расстоянием между центрами в 1000 миллиметров имеет жёсткую цельнолитую станину, устойчив к вибрациям, что обеспечивает надёжность и стабильность при обработке деталей.

Фото: © 16k20.ru. Известный Пензенский станкостроительный завод “СтанкоМашСтрой” отгрузил для АЭС “Аккую” в Турции вертикальный обрабатывающий центр VTM9. К выпуску этих станков завод приступил чуть более года назад. Обрабатывающий центр VTM9 компании “СтанкоМашСтрой” обладает большой жёсткостью, высокой точностью, производительностью, надёжностью, большим крутящим моментом и широким диапазоном параметров обработки. Позволяют производить обработку заготовок сложной формы. Станок планируется для оснащения монтажно-заготовительного участка АЭС «Аккую». Компания «СтанкоМашСтрой» заключила очередной контракт на поставку второго станка для атомной электростанции «Аккую», строительство которой ведётся в Турции. Это универсальный токарно-винторезный станок СТ16К25Б/1000. Данный вид оборудования является наиболее востребованным среди потребителей. Токарный станок с расстоянием между центрами в 1000 миллиметров имеет жёсткую цельнолитую станину, устойчив к вибрациям, что обеспечивает надёжность и стабильность при обработке деталей.

© 16k20.ru

© 16k20.ru

Станок для турецких партнеров оснащён устройством цифровой индикации и конусной линейкой, выпускаемой на «СтанкоМашСтрой». Он станет дополнительным оборудованием на монтажно-заготовительном участке первой турецкой АЭС «Аккую». Отгрузка станка состоится в ближайшее время.

Итоги 2021 года

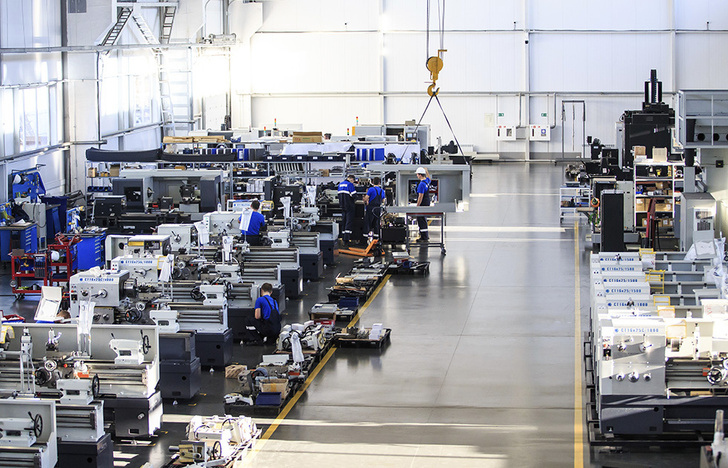

В 2021 году Пензенский станкостроительный завод запустил третий производственный корпус. Выручка предприятия за 2021 год увеличилась на 10% по отношению к 2020-ому. Локализация производства доведена до 70%.

Особым событием прошедшего года стало создание станкостроительного кластера «ПензаСтанкоМаш», в который вошли 13 предприятий региона, а также два ВУЗа, один ССУЗ, шесть региональных институтов развития и организаций, представляющие технологическую и промышленную инфраструктуру.

В планах на 2022 год расширить номенклатуру выпускаемых модификаций для станков серии СТ6К20 за счёт начала производства станка с РМЦ 3000мм, начало производства станков серии VTM11 и VTM3, серийное производство станков серии СТ16А25 с РМЦ — 1500 мм.

© 16k20.ru

© 16k20.ru

Справка:

История отечественной компании «СтанкоМашСтрой» вписывается в контекст современной России. Она была создана в 2006 году и изначально специализировалась на профессиональном ремонте и восстановлении станков, как российского, так и импортного производства. Поскольку модернизация такого оборудования, по оценкам специалистов, примерно на треть дешевле новых станков, спрос на услуги компании был большой.

Генеральный директор компании Олег Кочетков пришел к выводу, что для российского государства развитие отечественного станкостроения станет одной из приоритетных задач на годы вперед. Так, им был инициирован инвестиционный проект по созданию производственной площадки для выпуска современных металлообрабатывающих станков.

Сегодня компания «СтанкоМашСтрой» по количеству выпускаемого оборудования входит в топ-3 крупнейших предприятий станкостроительного комплекса России. По итогам 2020 года предприятие показало уверенный рост. В количественном выражении объем производства вырос на 110%, а производство станков с ЧПУ – на 114%, таким образом доля продукции ООО «СтанкоМашСтрой» на российском рынке составила 19,3%. Доля локализации производства у завода составляет на сегодня более 70%, и этот показатель продолжает расти за счет расширения линейки комплектующих деталей и узлов собственного выпуска, а также кооперации с российскими предприятиями.

Оптимальное соотношение цена/качество продукции «СтанкоМашСтрой» делает ее привлекательной для зарубежных покупателей из Германии, Италии, Венгрии, Ирландии, Швейцарии, Монголии, Казахстана, Австралии и стран Балтии.

Пример этого современного высокотехнологичного предприятия доказывает, что энтузиазм и желание созидать, стремление внести вклад в возрождение стратегически важной отрасли в стране позволяют преодолевать всевозможные барьеры и создавать с нуля компанию – экспортера станкостроительной продукции.

В канун радостного события – выпуска 1000-го универсального токарно-винторезного станка серии СТ 16К20 – мы побывали в Пензе, на заводе «СтанкоМашСтрой». Сергей Митясов, заместитель генерального директора по производству, провел нас по цехам и показал, как устроено современное высокотехнологичное предприятие станкостроительной отрасли.

Цех черновой металлообработки

Производственная компания «СтанкоМашСтрой» начала свою историю в 2016 году и располагалась в то время в арендованном корпусе площадью около 6 тыс. кв. м, включая офисные помещения.

Сегодня корпус разделен на две зоны – складскую и производственную. Поскольку производство быстро развивается, а выпуск продукции увеличивается, отведенная под него площадь постепенно расширяется за счет запуска новых станков в производственный цикл. Здесь осуществляются черновая металлообработка и шлифовка крупногабаритных деталей. Основания станков – станины и их рамы – проходят в этих стенах путь от чугунной отливки до механической обработки.

Чугунные детали для будущих станков отливают на предприятиях Пензенской области. По словам С. Митясова, у «СтанкоМашСтроя» на сегодняшний день три поставщика отливок из этого сплава. Есть среди них одно предприятие, которое изготавливает крупногабаритные детали, а другие два занимаются производством более мелких, весом до 200 кг.

«Можно сказать, что большинство поставщиков, которые с нами работают, росли на наших глазах: когда мы начинали сотрудничать, к примеру, с заводом «Пензкомпрессормаш», – вспоминает С. Митясов, – такую высокотехнологичную продукцию, как станины, они не изготавливали. Понадобилось около года для того, чтобы освоить такое литье».

Но по большому счету партнеры развивались вместе и в одном направлении. Персонал компании «СтанкоМашСтрой» учился обрабатывать крупногабаритные детали, а рабочие на заводе «Пензкомпрессормаш», а также других предприятиях-партнерах – осваивали их отливку из чугуна в соответствии с ГОСТами и требованиями станкостроительного предприятия.

Процесс изготовления станин довольно долгий. После того, как детали подверглись термической обработке, пройдя этапы закалки и искусственного старения, будущие основания станков лежат в цехе в течение полугода или дольше для снятия остаточных напряжений. Благодаря этому обеспечивается их высокая прочность.

Далее станину ожидают два технологических этапа: предварительная шлифовка и окончательная Для шлифовки крупногабаритных деталей на заводе «СтанкоМашСтрой» применяются два станка немецкой фирмы WALDRICH COBER, произведенные еще в конце 80-х годов.

Благодаря наличию на предприятии сервисной службы с высококвалифицированными мастерами по ремонту и модернизации металлообрабатывающего оборудования, эти станки были восстановлены и сейчас работают в две смены, легко справляясь с нагрузкой.

Еще один восстановленный станок – японский горизонтальный обрабатывающий центр Toshiba. Он используется после предварительной шлифовки для черновой обдирки рамы: удаления тонких слоев с пригарами и окалинами.

Особого внимания заслуживает установленный в цехе индукционный станок для закалки направляющих. Его габаритные размеры – ширина стола 7 м и высота подъема 2 м – довольно уникальны для российских машиностроительных предприятий. Станок позволяет производить закалку чугуна всех видов и марок. Процесс осуществляется очень быстро: одна направляющая обрабатывается за 2,5–3 мин. За это время ее поверхность сначала нагревается до 1000 °C, а затем на нее подается вода. Таким образом достигается необходимая твердость этих крупногабаритных деталей.

В силу своей высокой производительности индукционный станок остается недозагруженным и работает один день в неделю. Для сокращения времени простоя на нем выполняют заказы по закалке, поступающие от сторонних предприятий. «Мы уже делали такие работы для некоторых европейских производителей, а также для Липецкого завода шлифовальных станков», – говорит С. Митясов. Однако из-за значительной энергоемкости процесса такая услуга обходится заказчикам недешево.

Источники: https://sdelanounas.ru/, https://www.stankoinstrument.su/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!