Бывает так: сформировали планы, а работать по ним нельзя. Почему так происходит? Что должна уметь информационная система, чтобы управление опиралось на планы, а не велось по телефону или на планерках? О том, как превратить планы в реальный инструмент управления, рассказывает Алексей Мартьянов. ALFA ims – профессиональная система для управления дискретным и гибридным производством. Подойдет тем, кто столкнулся с необходимостью повысить качество планирования и управления всей цепочкой производства. Точные планы и возможность онлайн-управления помогают нашим клиентам эффективнее использовать мощности и ресурсы, не тратить лишнего, быстро реагировать на изменения. Что мы хотим от плана? Мы делаем план, чтобы исполнить взятые обязательства. C помощью плана оцениваем, успеем или нет к нужному сроку, можем ли в принципе изготовить необходимый продукт. План нужен для уверенности в том, что мы сделаем все так, как нужно.

Бывает так: сформировали планы, а работать по ним нельзя. Почему так происходит? Что должна уметь информационная система, чтобы управление опиралось на планы, а не велось по телефону или на планерках? О том, как превратить планы в реальный инструмент управления, рассказывает Алексей Мартьянов. ALFA ims – профессиональная система для управления дискретным и гибридным производством. Подойдет тем, кто столкнулся с необходимостью повысить качество планирования и управления всей цепочкой производства. Точные планы и возможность онлайн-управления помогают нашим клиентам эффективнее использовать мощности и ресурсы, не тратить лишнего, быстро реагировать на изменения. Что мы хотим от плана? Мы делаем план, чтобы исполнить взятые обязательства. C помощью плана оцениваем, успеем или нет к нужному сроку, можем ли в принципе изготовить необходимый продукт. План нужен для уверенности в том, что мы сделаем все так, как нужно.

Это карта, по которой мы ориентируемся. Неточный план – это сбитые ориентиры. Мы не можем понять, где на самом деле находимся и, вообще, туда ли идем. Отсюда важный вывод: план – это инструмент управления. Ему должны доверять. А значит, он должен быть живым – меняться вместе с тем, как движется производство, показывая в любой момент времени и плановику, и диспетчеру, и мастеру, что надо делать.

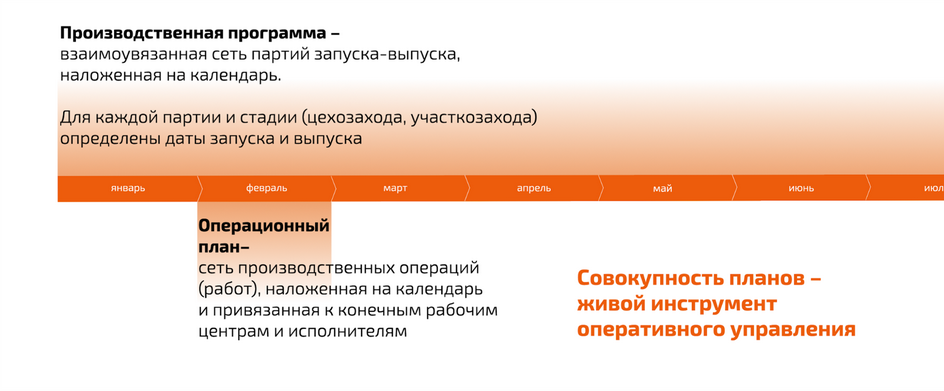

Связываем уровни планирования

Для удобства управления, особенно на больших и средних предприятиях, планы разделяют на несколько уровней.

Обычно на верхнем уровне это производственная программа. В нашем понимании это сеть партий запуска и выпуска – плановых партий, которые связаны между собой и разложены на календарь. Она определяет не только номенклатуру, но и размеры партий. И не только задает даты выпуска, но и отвечает на ключевой вопрос, когда, что и в какой последовательности запускать.

Рис. 1. Уровни планирования

Основная задача производственной программы – на всем массиве заказов, а это не только основные заказы, но и ремонтные, разовые и т. д., сформировать выполнимый и устойчивый план запуска и выпуска, который будет сопротивляться мелким изменениям. На этом уровне мы формируем планы взаимодействия цехов, по-крупному синхронизируем поставки, труд, оборудование.

На нижнем уровне такой план превращается в операционное расписание, задача которого – гарантированно исполнить производственную программу. Если на верхнем уровне мы говорим про партию, номенклатуру и маршрут до уровня цеха/участка, то опускаясь ниже, доходим до конкретных рабочих мест и отдельных операций. Занимаемся оперативным управлением: где-то переместили операции, где-то переназначили работников. Кто-то вышел во вторую смену, кто-то наоборот.

Планы на разных уровнях связаны между собой. Если операционные планы оторваны от производственной программы, происходит рассинхронизация цехов. И может получиться так, что один цех запланировал изготовить деталь к 20-му числу, когда соседнему цеху она нужна к 5-му.

80% проблем – в плане верхнего уровня

А теперь важный момент. Как показывает практика, основные проблемы с планированием лежат в области верхнего плана. Если он заведомо неисполним, недостаточно сбалансирован, то на операционном уровне спасти его практически невозможно.

Поэтому дальше мы сосредоточимся именно на плане верхнего уровня. Про операционный уровень есть много книжек, учебников, алгоритмов, которые рассказывают, как хорошо сформировать операционное расписание. А верхнему плану – а для нас это основной уровень, особенно для крупного и среднего предприятия, – внимания гораздо меньше.

Остановлюсь на самых важных моментах, которые непосредственно влияют на качество производственной программы.

Что нужно, чтобы план был рабочим.

1. Пересчитывать хотя бы раз в день.

Как только мы сверстали план, внутренняя и внешняя среда сразу начинают меняться. Идут конструкторские и технологические извещения, меняются сроки поставок, происходит фактическое исполнение. Чтобы план был актуальным, его нужно регулярно пересчитывать. На наш взгляд, производственная программа должна считаться хотя бы раз в день. Где-то за пересменок мы должны получать актуальную картину. Тогда от этого плана можно действительно вести всю остальную деятельность.

ALFA ims умеет это делать в том числе и для больших программ. 8 миллионов позиций – это те объемы, с которыми мы на этом уровне можем быстро работать.

2. Собирать правильный производственный состав.

Если речь идет про отдельные конфигурации для конкретного заказчика, необходимо поддерживать разные производственные составы в зависимости от заказа или номера комплекта. Плюс к этому могут быть разные исполнения, применены производственные замены, замены материалов и комплектующих.

Все это надо уметь учесть и сформировать правильный состав, т.е. правильный номенклатурный перечень того, что надо изготовить. В ALFA ims есть специальные механизмы, которые позволяют автоматически поддерживать такие составы: учитывать извещения об изменениях, накладывать их и применять в производстве.

3. Синхронизировать производство и поставки.

Чтобы получить реалистичные планы, нужно четко понимать реальные сроки поставок.

В ALFA ims номенклатуру можно разделить на ту, наличие и сроки ожидаемых приходов которой мы учитываем при составлении производственной программы, и ту, которая ограничением не является. Сроки поставки ключевых позиций система отслеживает и принимает во внимание при пересчете планов.

4. Управлять напряженностью плана

Как бы хорошо ни был составлен план, рано или поздно он перестанет выполняться. Всегда что-то идет не по плану. У нас есть механизмы, которые динамически управляют напряженностью плана.

На первом шаге в план закладываются резервы, которые делают его стабильным на длинном горизонте. Идет исполнение, и если мы начинаем где-то опаздывать, эти резервы потихоньку из плана убираются. Автоматически, без участия человека, мы получаем более напряженный план. Более жесткий, но который все еще укладывается в сроки. Это удобный механизм, который позволяет автоматически рассчитывать большие программы.

5. Дополнять технологические данные

Следующий важный момент – полнота технологических данных. В большинстве случаев информации, которая приходит от технологов, недостаточно для производственного планирования. В технологиях крайне редко есть информация о логистике: временах перемещения между рабочими центрами, между операциями. Часто встречаются ненормируемые операции, которые на самом деле занимают время. К таким относятся операции контроля, комплектации – то, что нужно выполнить, но оно не отнормировано. Технологические данные надо уметь превратить в данные для производственного планирования.

В ALFA ims для этого есть специальные справочники – нормативы, которые управляются непосредственно производственниками, специалистами плановых служб. Они дополняют технологические данные и дают возможность превратить их в данные для планирования.

В справочниках можно задавать времена перемещения как глобально на все предприятие, так и для отдельных рабочих центров. Это времена, связанные с пролеживаниями, с определенными резервами или явно указанные времена технологических циклов для отдельных групп ДСЕ или даже отдельных сборок. Например, можно сказать, что операции термички или гальваники всегда должны проходить за 3 дня, потому что необходимо собрать разные детали в одну печь в одинаковый температурный режим или собрать в одну ванну для покрытия. Мы можем задать такой норматив для планирования и опираться на него в стандартных условиях. С помощью справочников получаем объективную длительность изготовления.

6. Считать два плана

Как показывает практика, одного плана недостаточно. Нужно иметь не только план, но и понимание, насколько этот план удовлетворяет директивным срокам. Поэтому мы проводим 2 расчета: для любых партий изготовления, для каждой операции хранится несколько массивов плановых дат.

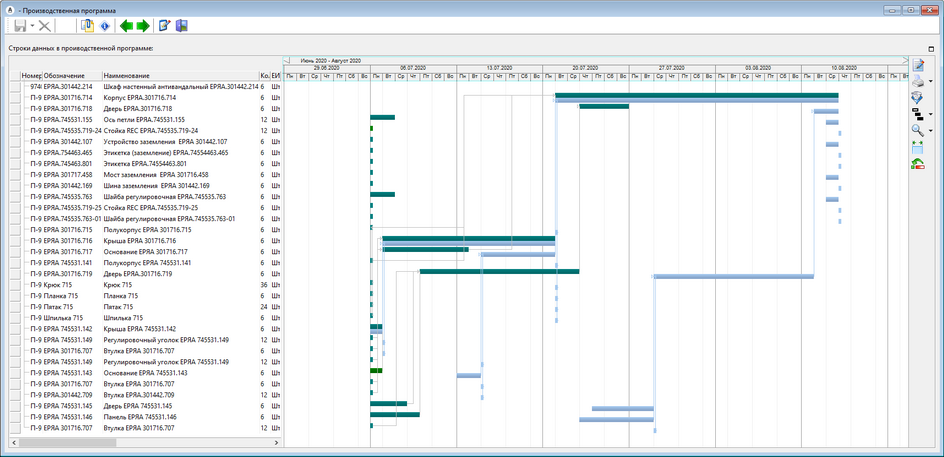

Рис. 2. Директивный и рабочий планы в системе ALFA ims

Первый – директивный план. Он рассчитывается от директивной даты заказа или конечного изделия вниз по дереву в прошлое. Такой план определяет крайние сроки, в которые мы должны партию запустить и выпустить. Обычно он рассчитывается без ограничений по ресурсам и дает четкое понимание, что если мы за эти даты вышли, уже все пошло не так. Мы начинаем опаздывать, и это повод принимать меры.

Второй план – рабочий, который отсчитывается по сети изготовления изделия вверх. Он определяет реальные даты, в которые мы будем изготавливать наши партии. И вот здесь уже включаются и механизмы укрупнения и приведения партий к нормативному размеру, и механизмы балансировки, выравнивания и другие ограничения. Сравнивая эти два массива данных, мы всегда понимаем, где находимся, какие остались резервы времени, где опаздываем, а где можно подождать.

7. Распределять НЗП между заказами

Чтобы получить качественный и реальный план производства, надо определить, как распределять остатки НЗП между заказами. Здесь могут быть самые разные модели в зависимости от того, как работает производство.

Может быть абсолютно жесткая модель – все, что произведено и лежит в производстве, доступно для автоматического потребления только под те заказы, под которые изготавливается. Так часто работают предприятия, связанные с гособоронзаказом.

Может быть мягкая модель, когда любая подходящая по характеристикам и номенклатуре деталь может быть использована для обеспечения любой партии производства. Это чаще массовое производство или так бывает со стандартными изделиями – метизами и прочим. И могут быть какие-то пограничные смешанные модели.

В ALFA ims такие модели потребления настраиваемые. Можно определить правила, по которым НЗП будет автоматически распределяться. Это позволяет максимально снять нагрузку с тех, кто занимается планированием.

Большую часть рутинной работы мы перекладываем на машину, на алгоритмы, которые используются. Например, можем задать правила, по которым ремонтные заказы или заказы, связанные с гарантийным обслуживанием, могут потреблять любую подходящую номенклатуру. Или, наоборот, можем сказать, что экспортные заказы могут забирать себе остатки, а отдавать не могут без специального указания.

Так мы задаем необходимую гибкость и позволяем максимально адаптировать систему под нюансы предприятия. Чем точнее это будет сделано, тем более качественный план мы получим.

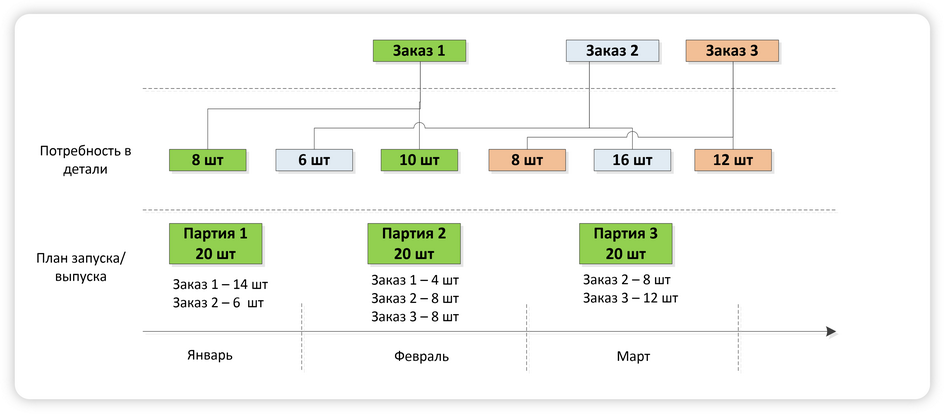

8. Превращать общую потребность в партии запуска

Хороший план – это план, который определяет не только даты, к которым надо все изготовить, но и запуск. А запуск – это не только даты, но и размеры партий. Поэтому на этапе верхнего планирования мы должны уметь приводить общую потребность к заданному размеру партии.

Рис. 3. Формирование партий запуска

Этот размер может как задаваться константой на основании данных о технологии, так и вычисляться исходя из длительности смен и других показателей. Может использоваться статистика запуска, накопленная при работе системы на конкретном предприятии.

Эти шаги позволяют превратить общую потребность в реальный план, сделать производство более ритмичным и стабильным. Для любого производства это крайне важно.

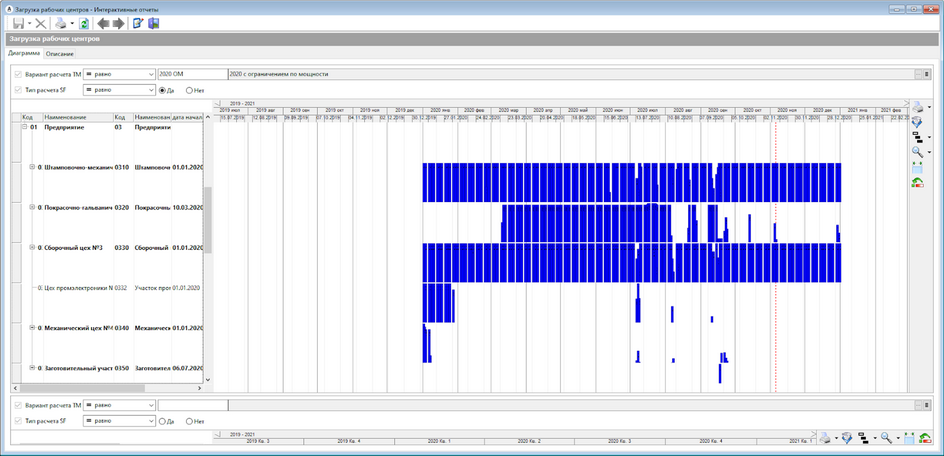

9. Балансировать план на верхнем уровне

Для этого не всегда хватает данных, не все предприятия на первых шагах полностью обладают операционными техпроцессами, далеко не все отнормировано. Однако на этом уровне мы и не должны стремиться к идеальной точности.

Задача верхнего плана – получить на длинном горизонте стабильную исполнимую программу, в которую заложен определенный объем резервов. По нашему опыту, для балансировки на верхнем уровне достаточно выравнивания по видам работ и группам оборудования. Это позволяет получить хороший исполнимый план.

На следующем шаге, на уровне операционного планирования, мы превратим этот план в сеть операций, опустимся до конкретных рабочих мест, определим конечных исполнителей. Так мы и сэкономим время на расчет, и получим рабочий механизм, связывающий планы между собой.

Рис. 4. Балансировка загрузки рабочих центров

План – это не только собственно план, это еще факт

От неверных данных нельзя отталкиваться в планировании, поэтому учет не должен отставать от реального производства.

Для этого мы по максимуму используем киоски сбора данных, инструменты маркирования и штрихкодирования продукции и документов – все то, что позволяет опустить учет на самый нижний уровень и при этом не превратить рабочих в рабов учета.

Заключение

Система обеспечивает необходимое качество верхнего плана: по составам, по граничным датам, по работе с партиями, передавая хорошие данные для внутрицехового планирования.

Производство получает достоверные планы: с актуальными составами и технологиями, реалистичными производственным циклами, фактическим выпуском и остатками НЗП, соответствующими действительности.

Так мы превращаем план в инструмент управления – живой инструмент, которому можно верить и на который можно опираться в текущей работе.

Источник: https://up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!