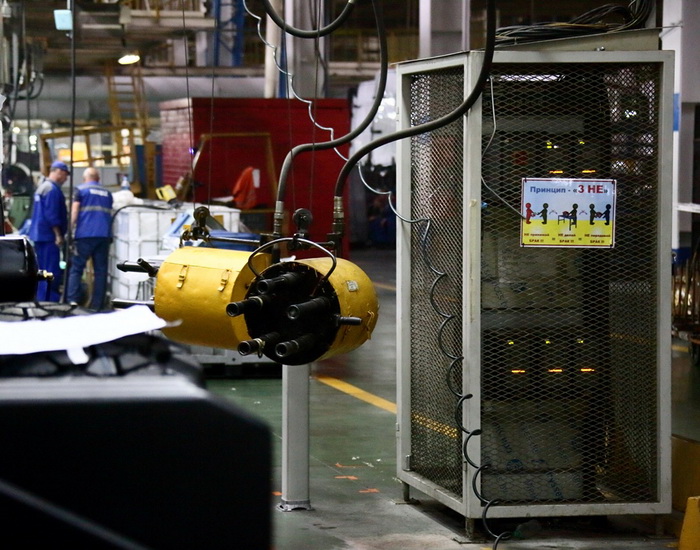

На фото: «Умный» гайковёрт для установки колёс на ГСК-2 будет сам рапортовать о выполненной операции. Первый в новом году документ, который генеральный директор ПАО «КАМАЗ» Сергей Когогин подписал в первый же официальный рабочий день, «О совершенствовании деятельности в 2020 году», и де-факто, и де-юре – приказ № 1. Именно ежегодный приказ по качеству задаёт вектор и тональность жизни всей компании и её работников. И ритм – напряжённый. Энергетика созидания определяет программу «Качество-2020», цели в формате SQDCM на год. Директор по качеству ПАО «КАМАЗ» – директор департамента качества Антон Сарайкин «расшифровывает» ключевые позиции первого документа года. – Антон Викторович, если расценивать итоги минувшего года как стартовую позицию для новых задач, насколько удалось достичь главного – чтобы качество для камазовцев действительно стало приоритетом номер один?

На фото: «Умный» гайковёрт для установки колёс на ГСК-2 будет сам рапортовать о выполненной операции. Первый в новом году документ, который генеральный директор ПАО «КАМАЗ» Сергей Когогин подписал в первый же официальный рабочий день, «О совершенствовании деятельности в 2020 году», и де-факто, и де-юре – приказ № 1. Именно ежегодный приказ по качеству задаёт вектор и тональность жизни всей компании и её работников. И ритм – напряжённый. Энергетика созидания определяет программу «Качество-2020», цели в формате SQDCM на год. Директор по качеству ПАО «КАМАЗ» – директор департамента качества Антон Сарайкин «расшифровывает» ключевые позиции первого документа года. – Антон Викторович, если расценивать итоги минувшего года как стартовую позицию для новых задач, насколько удалось достичь главного – чтобы качество для камазовцев действительно стало приоритетом номер один?

– Определённый сдвиг и положительная динамика в этом плане ощущаются как среди рабочих, так и на уровне руководства. Это подтверждает, что, внедряя новые подходы и целый комплекс мер по повышению качества выпускаемой продукции (контролёры по качеству, мини-бригады, внешние KPI, тренинги по «3 НЕ», усиление мотивации за качество и многое другое), мы на правильном пути. Есть объективные показатели, которые измеряются в цифрах. Например, по сравнению с 2018 годом, количество рекламационных дефектов на 100 автомобилей по результатам трёх месяцев эксплуатации снизилось на 3,8%. В рамках улучшения качества производства автомобилей коэффициент дефектности (APA) снизился на 4,5%, уровень потерь от брака – на 8,4%. Возросла на 24% удовлетворённость потребителей работой дилерского центра в момент приобретения автомобиля, а удовлетворённость потребителей сервисным центром – на 3,6%.

Но сказать, что всё замечательно, и ситуация полностью нас удовлетворяет, значило бы покривить душой. В этом году, когда компания переходит к выпуску автомобилей поколения К5, посыл «Качество – приоритет № 1» с повестки дня не снимается, а только углубляется.

– В чём это будет выражаться?

– В первую очередь – в ужесточении контроля качества, как в отношении собственной, так и покупной продукции. Следуя курсу недопущения отклонений от требований «КАМАЗа», центр закупок по ряду комплектующих был вынужден отказаться от некоторых поставщиков. Это оправданно, отступать нельзя.

– В интервью «ВК» полугодовой давности вы заметили: если станет понятно, что принимаемых мер по повышению качества недостаточно, будет централизация ОТК. Час настал?

– Сейчас идёт передача штатов в центральную службу качества. Хотя мировая практика – это ОТК на заводах, мы сознательно идём на такой шаг, держа в уме две главные задачи. Первая – развитие службы ОТК. Основные ресурсы развития, обучения на производстве выделяются, понятное дело, основному производству. Внимание ОТК в этом плане, скажем так, не самое пристальное. Это мы намерены изменить. С переходом ОТК под эгиду департамента качества рассчитываем, что эти структуры получат большую, по сравнению с действующей, самостоятельность, и работа их станет более результативной. Это вторая задача. Они смогут больше, если хотите, дистанцироваться от пресловутого давления объёмов, противостоять главенству «штук» над качеством. Не до конца ещё выстроена у нас и культура «3 НЕ» относительно дефектной продукции. Более жёсткую политику расстановки барьеров в этом направлении как раз должны проводить отделы технического контроля.

– Знакомясь с программой «Качество-2020», её разделами и предложениями (кстати, хорошо, что всё это выложено на «Комете» и доступно любому пользователю корпоративного портала КАМАЗа), обратила внимание, что в этом году появятся у нас инженеры по качеству – на производстве и у центра закупок. По сути, речь идёт о новом институте, новой профессии?

– Введение этих штатных единиц мы связываем с новыми подходами к контролю качества и со вторым этапом развития службы ОТК. Идея заключается в том, чтобы на заводах на этих должностях закрепить инженеров высокой квалификации с полномочиями, равнозначными полномочиям начальников цехов. Они не будут распыляться по разным производственным нуждам, а возьмут на себя все вопросы и конкретные проблемы, касающиеся качества – в плане состояния оборудования, персонала, мониторинга корректирующих мероприятий. Аналогичные задачи перед инженерами по качеству у поставщиков, предполагается, что они возьмут на себя и аудит процессов, чтобы решать проблемы качества вместе с партнёрами «КАМАЗа» по бизнесу.

Антон Сарайкин: «В сознание каждого камазовца должно войти понимание – делать брак преступно»

– Кроме сборки магистральных тягачей 54901, в Программе «Качество-2020» обозначена и подготовка производства под выпуск автомобилей 6595 – тяжёлого семейства нового модельного ряда. Говорят, мы меняем технологии – технологии меняют нас. В отношении качества это тоже справедливо?

– Безусловно, подход совершенно отличный от К3 и К4, идеологически иной. Обеспечение технологичности сборки автомобилей К5 – по сути, вопрос качества. Стопроцентно будут они проходить инженерное сопровождение, впервые будет организован аудит и сопровождение процесса на конвейерах сборки кабин, двигателей, естественно, на самом ГСК с обязательным контролем качества в финале. Позиции в чек-листах максимально приближены к этапу APA (контроль «глазами потребителя»), а сами автомобили, проходящие через эту «независимую экспертизу», отправятся ещё и на дополнительную обкатку. Но должен заметить, что все эти меры будут ни в коей мере не в ущерб работе по качеству в отношении традиционного нашего продукта и К4. Качество для «КАМАЗа» – вопрос престижа.

– В плане совершенствования СМК в компании значительное место уделено инструменту, капремонту и модернизации оборудования. Эти вопросы звучали практически на всех тренингах и от мастеров, и от руководителей. То есть всё услышано?

– Комплекс оборудования и инструмента – ещё один, очень важный барьер на пути дефектной продукции, одна из гарантий качества, ограждения от последующих ошибок. Мы столкнулись с тем, что проблема повторяющихся дефектов своими корнями часто уходит в инструмент. C внедрением методов SPС, элементов системы MES, на новом «умном» оборудовании, с прогрессивным инструментом, обеспечивающим требуемый момент затяжек, добиваемся давней желанной цели – того самого встроенного (уже физически, технически!) качества, когда сама система не даёт хода браку, а выявлять дефекты становится возможно в режиме реального времени.

– Что ещё меняют в жизни службы качества цифровые технологии?

– Очень важным направлением в деятельности нашей службы станет наведение порядка в сфере «отлова» дефектов, внедрение системы регистрации и структурирования дефектов в QMS-системе: это наш инвестпроект, защищённый в минувшем году. Также наша служба, что называется, кровно заинтересована во внедрении единой информационной системы по управлению качеством.

– Антон Викторович, мне представляется, что, приходя на работу, любому нормальному человеку хочется делать своё дело хорошо. Что ещё нужно добавить к этому желанию?

– Как говорит наш генеральный директор, компания сегодня просто не вправе выпускать некачественную продукцию. Делать брак – преступно. Это должно войти в сознание каждого камазовца и всех наших партнёров, от поставщиков комплектующих до дилеров и сервисников.

Грамотная доставка – тоже звено в цепочке качества. Правильно упакованная продукция дойдёт до потребителя без сколов и трещин

СПРАВОЧНО:

Цели в области охраны труда, качества, промышленной безопасности, экологии ориентируют на:

- снижение коэффициента частоты несчастных случаев на производстве на 2% от среднего за последние пять лет;

- недопущение аварий на опасных производственных объектах;

- снижение количества рекламационных дефектов на 100 автомобилей по результатам трёх месяцев эксплуатации на 10%, повышение уровня удовлетворённости работой дилерского центра в момент приобретения автомобиля до 95%, повышение уровня удовлетворённости потребителя сервисным центром до 92%;

- достижение коэффициента APA к концу года не менее 14,5 балла;

- снижение простоев ГСК-1, 2 АвЗ на 50%;

- снижение аварийных простоев лимитирующего технологического оборудования на 7%.

Общий эффект от улучшений должен составить более 1,2 млрд рублей.

Автор: Ольга ЖИГУЛЬСКАЯ. Фото: Виталий ЗУДИН

Источник: http://www.up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!