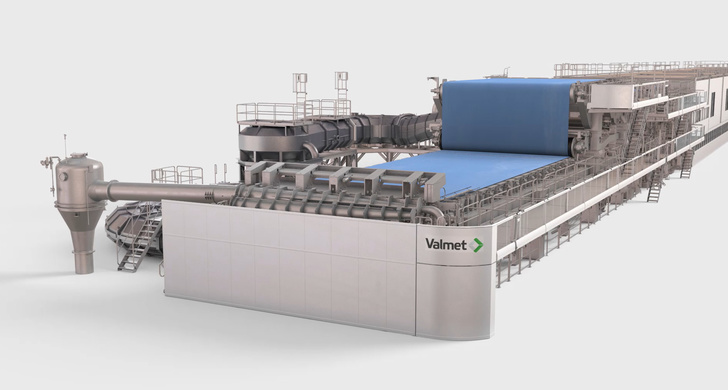

На производстве картона АО “Архангельский ЦБК” состоялся технический запуск второй картоноделательной машины (КДМ-2) после модернизации агрегата. Реализация одного из наиболее технически сложных проектов в целлюлозно – бумажной промышленности заняла в общей сложности два года, стоимость модернизации КДМ-2 составила 6,8 млрд рублей. В дирекции по развитию производства комбината рассказали, что технический запуск прошел успешно, на полную мощность агрегат выйдет уже в начале июля 2019 г. Реализация второго этапа приоритетного инвестиционного проекта в области освоения лесов «Реконструкция производства картона» даст возможность компании выпускать тарный картон в объеме более, чем 600 тыс. т в год. Полностью обновленная КДМ-2 на Архангельском ЦБК станет самой большой и современной картоноделательной машиной в России. Ее обрезная ширина — 6,3 м, рабочая скорость для базового веса 125 г/м2 — 800 м/мин, для граммажей от 100 г/м2 и ниже — 1 тыс. м/мин.

На производстве картона АО “Архангельский ЦБК” состоялся технический запуск второй картоноделательной машины (КДМ-2) после модернизации агрегата. Реализация одного из наиболее технически сложных проектов в целлюлозно – бумажной промышленности заняла в общей сложности два года, стоимость модернизации КДМ-2 составила 6,8 млрд рублей. В дирекции по развитию производства комбината рассказали, что технический запуск прошел успешно, на полную мощность агрегат выйдет уже в начале июля 2019 г. Реализация второго этапа приоритетного инвестиционного проекта в области освоения лесов «Реконструкция производства картона» даст возможность компании выпускать тарный картон в объеме более, чем 600 тыс. т в год. Полностью обновленная КДМ-2 на Архангельском ЦБК станет самой большой и современной картоноделательной машиной в России. Ее обрезная ширина — 6,3 м, рабочая скорость для базового веса 125 г/м2 — 800 м/мин, для граммажей от 100 г/м2 и ниже — 1 тыс. м/мин.

Современный рынок бумагоделательного оборудования по производству картона предлагает машины только с высокой производительностью – от 30 тн и выше. Такие машины не доступны малому бизнесу из-за своей высокой стоимости. Омский бумажный завод, специализирующийся на производстве бумагоделательного оборудования с малыми мощностями, решил исправить данную ситуацию и представил на рынок свой новый продукт – Картоноделательные машины по производству картона из макулатуры небольшой производительности.

На сегодняшний день мы представляем вам Картоноделательные машины следующих видов:

- Картоноделательная машина КДМ-1400, имеющая максимальный формат выпускаемой основы 1400 мм и производительность 3 – 5 тонн в сутки;

- Картоноделательная машина КДМ-1700, имеющая максимальный формат выпускаемой основы 1700 мм и производительность 5 – 7 тонн в сутки;

- Картоноделательная машина КДМ-2100, имеющая максимальный формат выпускаемой основы 2100 мм и производительность 8 – 10 тонн в сутки.

ОПИСАНИЕ

Картоноделательные машины КДМ-1400, КДМ-1700, КДМ-2100 предназначены для производства картона плотностью от 60 до 180 г/кв.м. (возможно увеличение плотности до 300 г/кВ.м. под заказ). Особенность этой машины состоит в том, что картон изготавливается из вторичного сырья – макулатуры. Чаще всего используют макулатуру марок МС – 6 (старый гофрокартон или обрезки) и МС-7 (смешанный картон). В композиции допускается и иная макулатура, но не более 10-15 %.

Сушильная часть машины состоит из 4 сушильных янки-цилиндров, трехвального каландра, наката в охлаждающим янки-цилиндром. Янки-цилиндры нагреваются с помощью пара, производительность которого составляет 700-1000 кг в час, рабочее давление пара на каждый сушильный цилиндр не более 0,05 (0,049) МПа.

Для удобства транспортировки Картоноделательные машины изготавливаются разборными из отдельных узлов. Сроки монтажа сокращает укрупненная заводская сборка поставляемого оборудования. Предприятие гарантирует высокое качество изделий и их сохранность при транспортировке. Оказывает помощь в проведении шеф-монтажа, пусконаладочных работах и обучении сотрудников правильной эксплуатации оборудования.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

№

|

Характеристика

|

Ед.изм.

|

КДМ-1400

|

КДМ-1700

|

КДМ-2100

|

|

1

|

Производительность (максимальная)*

|

т/сут

|

3-5

|

5-7

|

8-10

|

|

2

|

КПД

|

%

|

93

|

93

|

93

|

|

3

|

Масса бумажного полотна

|

г/кв.м.

|

60-180

|

60-180

|

60-180

|

|

4

|

Потребляемая мощность (электр.), рабочая

|

кВт/час

|

80-100

|

120-140

|

180-200

|

|

5

|

Потребляемая мощность (электр.), при максимальной нагрузке |

кВт/час

|

100

|

140

|

200

|

|

6

|

Потребляемая мощность (пар)

|

Кг/час

|

700

|

700

|

1000

|

|

7

|

Скорость бумажного полотна

|

м/мин

|

33-45

|

36-50

|

40-60

|

|

8

|

Ширина бумажного полотна, не более

|

мм

|

1400

|

1700

|

2100

|

|

9

|

Суточный расход воды, не менее

|

м3

|

3-5

|

5-7

|

8-10

|

|

10

|

Обслуживающий персонал в смену

|

чел.

|

3-4

|

3-4

|

3-4

|

|

11

|

Приёмное устройство КДМ

|

–

|

накат

|

накат

|

накат

|

* Производительность оборудования зависит от плотности производимого картона. При производстве картона с более высокой плотностью производительность снижается за счет увеличения плотности бумаги и снижения скорости картоноделательной машины.

СПЕЦИФИКАЦИЯ

|

№

|

Наименование узла, агрегата |

КДМ-1400

|

КДМ-1700

|

КДМ-2100

|

|

1

|

Оборудование для подготовки макулатурной массы

|

|||

|

1.1

|

Гидроразбиватель с электродвигателем (ГРВ)

|

1

|

1

|

1

|

|

1.2

|

Насос для перекачивание оборотной воды

|

1

|

1

|

1

|

|

1.3

|

Насос для перекачивания макулатурной массы

|

2

|

2

|

2

|

|

1.4

|

Дисковая мельница с электродвигателем

|

1

|

1

|

1

|

|

2

|

Машина бумагоделательная для производства картона, марка КДМ

|

|||

|

2.1

|

Напорный ящик

|

1

|

1

|

1

|

|

2.2

|

Станина сеточного стола с сеткой

|

1

|

1

|

1

|

|

2.3

|

Прессовая часть

|

1

|

1

|

1

|

|

2.4

|

Станина суконной части с тех. сукном

|

1

|

1

|

1

|

|

2.5

|

Сушильный цилиндр с комплектом пароконденсатной системы |

1

|

1

|

1

|

|

2.6

|

Сушильный колпак с электродвигателем |

1

|

1

|

1

|

|

2.7

|

Станина сушильной части с тех. сукном

|

1 (2)

|

1(2)

|

1(2)

|

|

2.8

|

Досушивающий цилиндр с комплектом пароконденсатной системы |

3

|

3

|

3

|

|

2.9

|

Трехвальный каландр

|

1

|

1

|

1

|

|

2.10

|

Частотный преобразователь с электродвигателем

|

4

|

4

|

4

|

|

2.11

|

Редуктор

|

4

|

4

|

4

|

|

2.12

|

Щит управления

|

1

|

1

|

1

|

|

2.13

|

Электроящик

|

4

|

4

|

4

|

|

2.14

|

Вакуумный насос ВВН с электродвигателем

|

1

|

1

|

1

|

|

2.15

|

Устройство для намотки бумаги в бобины (накат)

|

1

|

1

|

1

|

|

2.16

|

Сортировочный разбиватель

|

1

|

1

|

1

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Картоноделательная машина по производству картона из макулатуры представляет собой комплект технологического оборудования, позволяющий производить картон плотностью от 60 до 180 г/кВ.м., состоит из следующих основных частей.

- Оборудование по подготовке бумажной массы;

- Бумагоделательная машина.

Технологический процесс

Исходное сырьё желательно загружать в ёмкость подготовки макулатуры и заливать водой.

Бумажная масса в обоих баках №1 и №2 поддерживается во взвешенном состоянии из-за перекачивания насосами и подачи в баки сжатого воздуха, сбрасываемого вакуумным насосом ВВН, что способствует ускорению процесса образования массы.

- Досушивающие цилиндры

- Трехвальный каландр

- Устройство для намотки бумаги в бобину

- Станина суконной части

- Фундамент

- Бак под готовую массу

- Бак предварительной массы среднего помола

- Бак предварительной массы грубого помола

- Бак ресивер

- ГРВ.

Источники: https://sdelanounas.ru/, http://bumzav.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!