Фото: © www.procion.ru. Специалисты пермской компании «Ионные Технологии» разработали и успешно освоили процесс поверхностного упрочнения деталей из сплава титана ВТ20. Запуск технологии ионно-вакуумного азотирования титана существенно расширил технологические возможности предприятия, теперь в Перми умеют упрочнять не только широкий ряд марок сталей, но и титан. Различные титановые сплавы имеют массовое применение в современной промышленности. Отличительной особенностью металлического титана является удачное сочетание трех качеств: низкая плотность, высокая прочность и отличная коррозионная стойкость. Плотность титана на 60% меньше плотности стали и в 1.7 раз больше плотности алюминия. Удельная прочность некоторых титановых сплавов почти в два раза больше удельной прочности легированных высокопрочных сталей. Титановый сплав — это легкий, прочный и не подверженный коррозии материал.

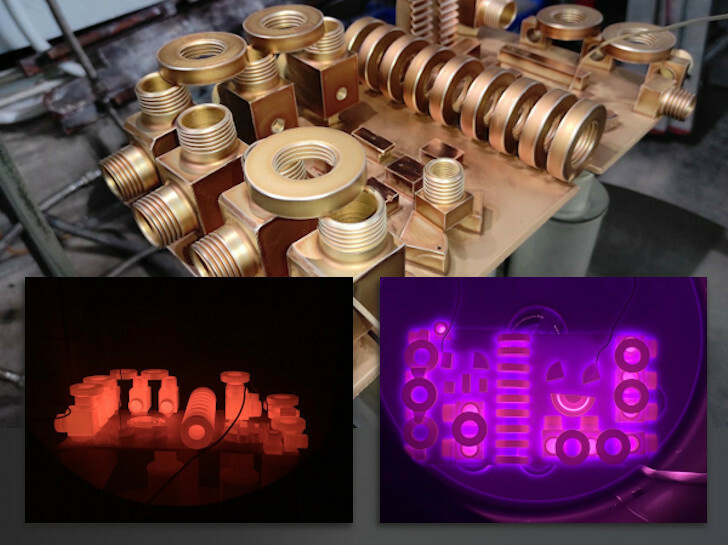

Фото: © www.procion.ru. Специалисты пермской компании «Ионные Технологии» разработали и успешно освоили процесс поверхностного упрочнения деталей из сплава титана ВТ20. Запуск технологии ионно-вакуумного азотирования титана существенно расширил технологические возможности предприятия, теперь в Перми умеют упрочнять не только широкий ряд марок сталей, но и титан. Различные титановые сплавы имеют массовое применение в современной промышленности. Отличительной особенностью металлического титана является удачное сочетание трех качеств: низкая плотность, высокая прочность и отличная коррозионная стойкость. Плотность титана на 60% меньше плотности стали и в 1.7 раз больше плотности алюминия. Удельная прочность некоторых титановых сплавов почти в два раза больше удельной прочности легированных высокопрочных сталей. Титановый сплав — это легкий, прочный и не подверженный коррозии материал.

На текущий момент основным потребителем конструкционных сплавов титана является авиакосмическая промышленность. В современном летательном аппарате на долю титана может приходиться до 10% ненагруженного веса. Из титана выполняют элементы несущих конструкций и корпусов, крепеж, обшивку, детали и узлы шасси. Жаропрочные титановые сплавы используются при производстве турбореактивных и ракетных двигателей — из этого материала выполняют диски, валы, лопатки турбин, сопла, способные длительное время функционировать при температуре до 600 °C.

Благодаря отличным антикоррозионным свойствам материал широко используется в судостроении и химической промышленности. Из титана изготавливают гребные винты, химические реакторы, емкостные аппараты, детали трубопроводов. Помимо всего перечисленного, титан является биологически нейтральным материалом, не обладающим антигенной активностью, благодаря чему он получил широкое распространение в производстве биосовместимых протезов и имплантов.

Однако титан обладает рядом недостатков, из-за которых он заметно проигрывает сталям — высокой склонностью к налипанию и большим коэффициентом трения в паре практически со всеми материалами, что существенно сужает сферу его промышленного применения. К тому же этот материал отличают сравнительно низкие показатели поверхностной твердости и износостойкости.

Разработка эффективных методов устранения перечисленных недостатков является актуальной задачей для современной индустрии. Перспективным подходом в этом направлении может являться применение различных методов модификации рабочих поверхностей, в частности методов поверхностного упрочнения.

Одним из прогрессивных методов поверхностного упрочнения является ионно-вакуумное азотирование (ИВА). В процессе ионно-вакуумного азотирования на поверхностных и приповерхностных слоях металла происходит образование нитридов, которые формируют модифицированный слой с высокими показателями твердости и износостойкости.

Технология позволяет существенно улучшить триботехнические и антифрикционные свойства рабочих поверхностей деталей, при этом данный метод практически не изменяет геометрию изделия, отличается высокой чистотой процесса и повторяемостью результатов.

В современной промышленности технология ИВА наиболее широко применяется для упрочнения стальных поверхностей. Пермская компания «Ионные Технологии» обладает практическим опытом упрочнения более чем на 100 марках сталей. На территории современной России и бывшего Советского Союза столь высокий уровень компетенций в области технологии ионно-вакуумного упрочнения — вещь уникальная. Дело в том, что промышленное упрочнение какой-либо марки стали невозможно без создания и отработки отдельного технологический процесса, что всегда требует подбора параметров обработки, лабораторных исследований модифицированных слоев и эксплуатационных испытаний упрочненных изделий. Накопленный «Ионными Технологиями» многолетний практический опыт работы с различными сталями позволяет специалистам пермской компании решать задачи разработки новых «стальных» техпроцессов в оперативном режиме.

Однако титан — совсем другое дело. По сравнению со сталями, поверхностное упрочнение титановых сплавов имеет ряд существенных технологических особенностей; процесс, в частности, идет при более высоких температурах и требует более продолжительной изотермической выдержки, что, в свою очередь, приводит к необходимости модификации ионно-вакуумного оборудования.

В 2021 году для решения задачи разработки технологического процесса поверхностного упрочнения титановых сплавов из состава сотрудников компании «Ионные Технологии» была выделена рабочая группа инженеров исследователей. В группу вошли инженер-исследователь Соколова Ирина Сергеевна и инженер-технолог Князев Андрей Александрович.

Научно-исследовательские и опытно-конструкторские работы группы проводились на титановом сплаве марки ВТ20 — популярном конструкционном материале, который применяется для изготовления деталей и конструкций, способных длительное время функционировать при температурах от минус 70 °C до плюс 500 °C.

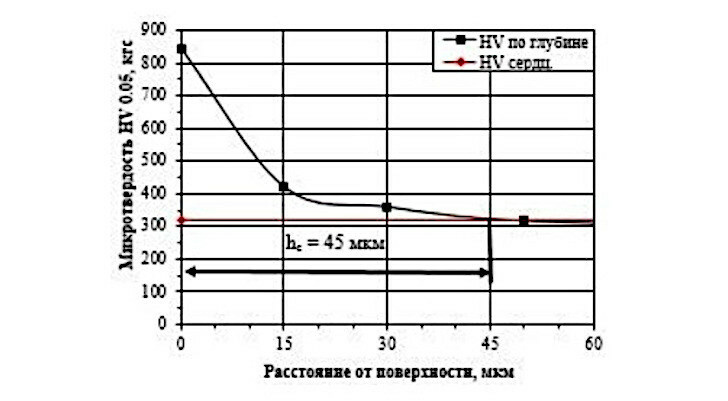

В результате проведенных работ удалось разработать режим ионно-вакуумного упрочнения титана, приводящий к формированию на поверхности детали модифицированного слоя толщиной 45 мкм, твердость которого в 2,5 раза превышала исходную твердость неупрочненной поверхности.

Ниже приводим подробные данные металлографического исследования образцов титана марки ВТ20, упрочненных методом ионно-вакуумного азотирования, эта информация может быть полезна для специалистов-материаловедов, конструкторов, инженерно-технических работников.

В таблице представлены результаты измерения твердости основы и поверхностной твердости образца из титанового сплава ВТ20 после ИВА при нагрузках HV1, HV0.3 и HV0.1. Для более точного измерения глубины упрочненного слоя была выбрана нагрузка HV0.05, шаг 15-20 мкм от поверхности образца до его основы. Хрупкость определяли по виду отпечатка по шкале ВИАМ.

Таблица 1 – Характеристики азотированного слоя на титановом сплаве ВТ20

| Твердость основы сплава HV0.1, кгс | 320 |

| Поверхностная твердость HV1, кгс | 440 — 470 |

| Поверхностная микротвердость HV0.3, кгс | 535 — 620 |

| Поверхностная микротвердость HV0.1, кгс | 810 — 870 |

| Глубина слоя по микротвердости hс, мкм | 45 |

| Хрупкость по шкале ВИАМ | I балл, не хрупкий |

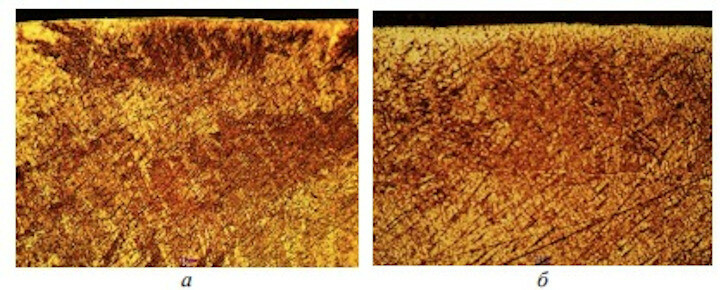

Твердость поверхности титанового сплава ВТ20 увеличилась в 2.5 раза с 320 до 840 HV0.1, за счет изменения поверхностного слоя структуры (рис. 1).

Микроструктура образца упрочненного образца из титанового сплава ВТ 20 © www.procion.ru.

Микроструктура образца упрочненного образца из титанового сплава ВТ 20 © www.procion.ru.

Рисунок 1 — Микроструктура образца упрочненного образца из титанового сплава ВТ20: а — при увел. в 50 раз; б — при увел. в 100 раз.

Структура основы рассматриваемого сплава имеет дуплексное строение. При увеличении х50 на поверхности образца наблюдается тонкая нитридная зона 2 — 3 мкм (рис. 1а). На рисунке 1б виден структурно модифицированный поверхностный слой, за счет которого изменяются механические свойства сплава.

Во время процесса ионного азотирования (в импульсной плазме тлеющего разряда) ионы азота, ускоряясь электрическим полем, бомбардировали поверхность образца, таким образом, создавали условия для активной диффузии атомарного азота в кристаллическую решетку сплава. Поэтому сформировался азотированный слой с повышенной твердостью. Глубина проникновения азота вглубь образца составила 45 мкм (рис. 2).

Распределение микротвёрдости по глубине азотированного слоя на образце из титанового сплава ВТ20 © www.procion.ru.

Распределение микротвёрдости по глубине азотированного слоя на образце из титанового сплава ВТ20 © www.procion.ru.

Из представленных результатов металлографических исследований видно, что обработка методом ИВА повышает контактную прочность поверхности титанового сплава ВТ20, что, в целом, приводит к увеличению эксплуатационной надежности этого материала, а также делает сплав более универсальным промышленным материалом.

В рамках сотрудничества с кафедрой «Механики композиционных материалов и конструкций» Пермского Национального Исследовательского Политехнического Университета об основных итогах исследований было доложено на научно-практической конференции с международным участием «Химия. Экология. Урбанистика».

Источник: https://sdelanounas.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!