В этой статье мы делимся советами о подходах к выбору наиболее универсальных и гибких станков для современных обрабатывающих производств. Итак. Наша компания за историю своей деятельности зарекомендовала себя как один из надежных поставщиков отрезного оборудования и технологий заготовительных производств, установок гидроабразивной резки, пятиосевых станков для выпуска и переточки концевого инструмента. У компании есть собственное, одно из крупнейших в России производство ленточных пил. С 2014 года в отдельное направление выделена поставка обрабатывающих центров и специальных станков для аэрокосмической, энергомашиностроительной, нефтехимической и других отраслей промышленности.

В этой статье мы делимся советами о подходах к выбору наиболее универсальных и гибких станков для современных обрабатывающих производств. Итак. Наша компания за историю своей деятельности зарекомендовала себя как один из надежных поставщиков отрезного оборудования и технологий заготовительных производств, установок гидроабразивной резки, пятиосевых станков для выпуска и переточки концевого инструмента. У компании есть собственное, одно из крупнейших в России производство ленточных пил. С 2014 года в отдельное направление выделена поставка обрабатывающих центров и специальных станков для аэрокосмической, энергомашиностроительной, нефтехимической и других отраслей промышленности.

Наша компания имеет тесные партнерские отношения в области продаж и сервисного обслуживания с несколькими известными европейскими станкостроительными фирмами: Breton (Италия) – производитель высокоскоростных пятиосевых обрабатывающих центров портальной компоновки; Pietro Carnaghi (Италия) – завод известен в первую очередь выпуском полного спектра карусельных и тяжелых портальных станков; PAMA (Италия) – производитель горизонтально-расточного и фрезерного оборудования; SAFOP (Италия) – выпуск тяжелых токарных, сферообрабатывающих и специальных станков.

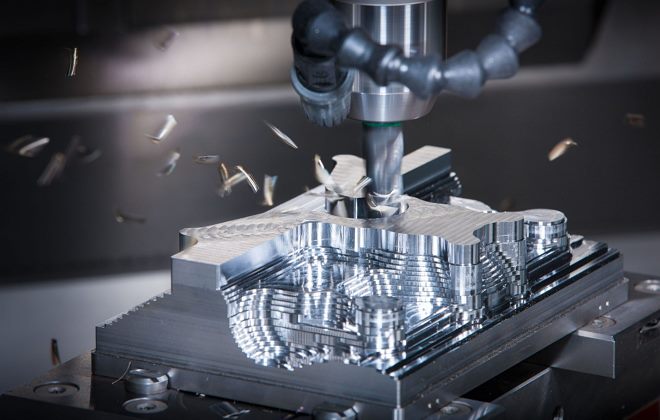

Пятиосевые фрезерные центры с дополнительной токарной функцией позволяют получать изделия практически любой формы с минимальными затратами на подготовку производства.

Чтобы наше исследование не было слишком большим по объему, мы ограничимся рассказом о том, на что нужно обратить внимание при выборе на примере станков с габаритами обрабатываемой заготовки в плане около 1000 мм. Рассмотрим некоторых сильных игроков на этом рынке (список приведен на следующей странице в алфавитном порядке).

Подробную информацию по каждому из этих станков можно найти в интернете или запросить у дилеров, мы же рассмотрим в общем все моменты, которые будут иметь значение при работе на подобном оборудовании.

Станина

Стандартное решение – станина из литого серого чугуна, альтернативное – полимербетон различных видов. К преимуществам последнего можно отнести лучшую способность к гашению вибраций (скорость затухания колебаний в 5–10 раз выше, чем у чугуна). Преимущество чугунной станины – более высокая стабильность при изменении температуры окружающей среды.

Видимо, осознав тщетность попыток добиться от клиентов установки своих центров в термоконстантные помещения, некоторые производители разработали технологии уменьшения влияния температуры окружающей среды на станок. Наиболее дорогостоящие решения подразумевают жидкостное охлаждение станины для поддержания ее постоянной температуры. Еще вариант – покрыть поверхность станины теплоизоляционным материалом, исходя из понимания, что главное не температура, а скорость ее изменения. Такой способ повышения точностных характеристик станка стоит существенно дешевле.

Параметром, в целом характеризующим жесткость станка, является частота его собственных колебаний. Производители измеряют ее после разработки и производства новых моделей оборудования. Этот параметр можно запросить у нескольких потенциальных поставщиков и сравнить их предложения. Чем меньше частота собственных колебаний, тем лучше.

Еще один момент, на который стоит обратить внимание, – это способ обработки посадочных мест под крепление узлов на станине. У высококлассного оборудования это шабрение – ручной трудоемкий и дорогостоящий метод, дающий наилучшую плотность и прилегание.

Шпиндельный узел

Для определения качества шпинделя станка важно рассмотреть не только его показатели: мощность, крутящий момент, частота вращения, но и моментную характеристику. С помощью нее необходимо установить, при какой максимальной частоте вращения сохраняется постоянный максимальный крутящий момент. Этот параметр во многом определяет производительность станка на черновых и получистовых операциях.

Есть два основных решения: электрошпиндель или шпиндель с механическим приводом. Электрошпиндель, так называемый прямой привод, совмещает в своей конструкции электрический двигатель и патрон для зажима инструмента. Преимущества этого решения состоят в отсутствии дополнительных механических (зубчатых или ременных) передач как источника вибраций. Это положительно сказывается на качестве обрабатываемой поверхности и стойкости инструмента по сравнению с традиционным механическим шпинделем. Кроме того, электрошпиндель – это необслуживаемый узел. К минусам этого узла можно отнести сложность ремонта и дороговизну его замены в случае удара и повреждения подшипников. Кстати, с учетом вышесказанного, для оценки стоимости владения оборудованием рекомендуем запросить у производителей стоимость запасного электрошпинделя.

Также обратите внимание, что поставщики станков, как правило, не изготавливают шпиндели самостоятельно. Их производят несколько известных фирм, каждая с определенным качеством и ценовым диапазоном. Задавая вопрос, какие электрошпиндели идут на сборочную линию каждого производителя, полезно составить свой собственный рейтинг производителей.

Шпиндель с механическим приводом, как правило, имеет меньшее максимальное число оборотов. Зато при относительно небольшой потребляемой мощности он за счет передаточного отношения может развивать больший крутящий момент, что требуется при черновой обработке, в особенности труднообрабатываемых материалов. Также в случае столкновения инструмента с деталью он более ремонтопригоден. Система охлаждения такого станка будет проще ввиду отсутствия электродвигателя как источника тепла в непосредственной близости от зоны обработки.

Наклонно-поворотный стол

Те же слова, что про шпиндельный узел, можно сказать о наклонно-поворотных столах, так как их оси приводятся в движение либо прямыми приводами, либо электродвигателями через механическую передачу. Для непрерывной пятиосевой обработки, где, как правило, требуется высокая динамика, предпочтение целесообразнее отдавать столу с прямыми приводами. Следует обратить внимание, что для наклона стола может использоваться один или два двигателя с прямым приводом. Решение с двойным приводом показывает лучшие динамические характеристики при увеличении грузоподъемности рабочего стола.

При обработке в режиме «три плюс два» – поворот стола в нужную позицию, обработка в трех осях – можно обойтись более экономичным решением с механической передачей. Также ему следует отдать предпочтение, если на станке будет в основном вестись пятиосевая черновая обработка с большим съемом, поскольку передаточное звено обеспечивает больший крутящий момент.

Токарная обработка

Приобретая такой дорогостоящий обрабатывающий центр, есть смысл расширить его возможности за счет добавления ему свойств токарно-карусельного станка. Основной момент, на который здесь стоит обратить внимание, – это способ установки токарного инструмента. Он бывает двух видов: токарный резец через базовый конус устанавливается во фрезерный шпиндель либо токарный инструмент крепится в отдельный неподвижный суппорт. Второе решение является более предпочтительным, если на станке предполагается значительный объем токарных операций, так как в такой компоновке при точении нагрузка, в том числе ударная, не передается на подшипники шпиндельного узла. Если токарная функция приобретается на всякий случай, способ установки инструмента не имеет принципиального значения.

Приводы подач линейных осей

На оборудовании высокого класса приводы подач, как правило, реализованы посредством бесщеточных цифровых двигателей и беззазорных шариковинтовых пар (ШВП). Однако стоит обратить внимание на следующие моменты: двигатель может быть установлен соосно с ШВП или через ременную передачу. Диаметр, производитель и класс ШВП могут быть различными. Информацию об этом необходимо запросить у производителя.

Большинство таких станков имеют портальную компоновку, поэтому есть смысл обратить внимание на привод перемещения портала. Он бывает одиночный, когда одна ШВП по центру перемещает портал по стойкам, либо сдвоенный, когда на каждой стойке работает свой двигатель и ШВП, работа двигателей синхронизирована. Второй способ перемещения портала является предпочтительным, поскольку исключается его перекос при больших нагрузках.

Динамика станка

Динамические характеристики обрабатывающего центра определяются скоростью перемещений по линейным и поворотным осям, ускорениями, которые могут развивать эти оси, и параметром jerk (рывок) – второй производной от скорости перемещения, характеризующей темп изменения ускорения. Первый параметр, как правило, можно найти в рекламном буклете любого производителя, второй будет приведен в коммерческом предложении, а третий – в технической документации, поставляемой со станком. Однако если вы планируете осуществлять производительную пятиосевую чистовую обработку, для своей конкурентной таблицы вам лучше сразу запросить все три параметра у каждого производителя.

Скорость перемещения по осям на современном оборудовании почти всегда реализована с запасом, а вот второй и третий параметры определяют, в какой мере при пятиосевой обработке вы сможете этой скоростью воспользоваться. Иными словами, насколько будет падать скорость подачи по осям при изменении направления обработки, с сохранением заданной точности отслеживания траектории.

Расширение технологических возможностей

Оборудование окупает себя и приносит прибыль, когда оно загружено. Каким бы универсальным ни был пятиосевой обрабатывающий центр, его технологические возможности расширяются, когда на него устанавливается план-суппорт, угловая головка или дополнительный электрошпиндель на 200 000 об/мин, или шлифовальная/полировальная головка. Узнайте, можно ли установить на выбранный станок дополнительный магазин хранения таких аксессуаров с возможностью их автоматической установки в шпиндель. В будущем это сделает работу на станке более комфортной и эффективной.

Заключение

Мы рассмотрели несколько основных аспектов, которые нужно учитывать при выборе пятиосевого обрабатывающего центра. Если вы дочитали до этого места, значит, вам наверняка будет интересно посетить наш сайт www.5axes.ru, где мы приводим дополнительную информацию по этой теме. Вы узнаете об опциях, необходимых для обработки композитов на таких станках, в том числе взрыво-опасных, о пользе термосимметричных конструкций, которые используют некоторые производители, о способах компенсации геометрических погрешностей и многом другом.

Источник: http://www.umpro.ru/

Автор: Андрей Бочаров

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!