При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и электрической схемой подключения. При плазменной наплавке по отношению к наплавляемой детали применяют два вида сжатой дуги: прямого и косвенного действия. В обоих случаях зажигание дуги плазмотрона и осуществление процесса наплавки выполняют комбинированным способом, т. е. вначале между анодом и катодом плазмотрона с помощью осциллятора возбуждают сжатую дугу косвенного действия.

Дуга прямого действия образуется при соприкосновении малоамперной (40-60 А) косвенной дуги с токоведущей деталью, в зону дуги могут подаваться присадочные материалы: нейтральная или токоведущая проволока, сразу две проволоки, порошок, порошок одновременно с проволокой.

Метод косвенной дуги заключается в том, что между дежурной дугой и токоведущей проволокой образуется прямая дуга, продолжение которой является косвенной (независимой) дугой по отношению к электрически нейтральной детали. По этой схеме вместе с токоведущей проволокой (прутком, лентой) на наплавляемую поверхность можно одновременно подавать и порошок.

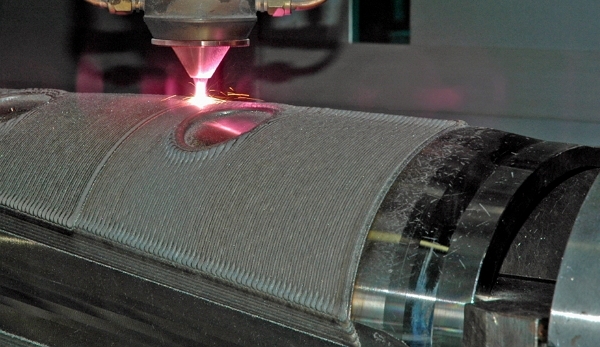

Плазменную наплавку можно выполнять одиночными валиками (при наплавке цилиндрических деталей по винтовой линии), а также с применением колебательного механизма (для широких слоев), на прямой или обратной полярности.

Универсальный способ плазменной наплавки – наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия. За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкции плазмотрона, его низкую надежность работы и большие размеры (наружный диаметр 55- 60 мм), а также значительный общий расход газа (22- 26 л/мин).