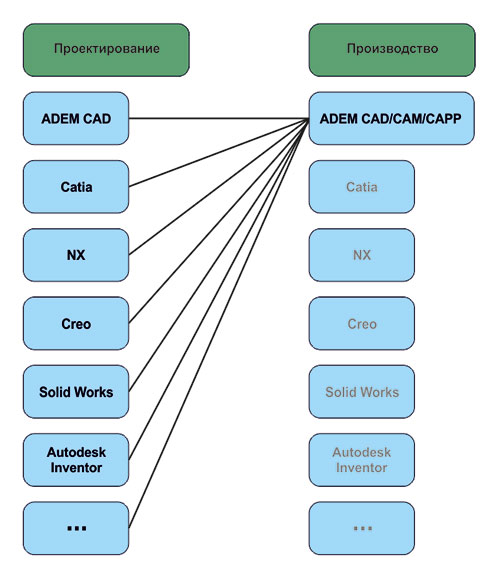

На один конструкторский документ (модель) создается множество технологических документов (моделей). Это связано с многоступенчатыми технологическими переделами, которые содержит техпроцесс до получения окончательного результата. Вывод — необходим аппарат редактирования исходной конструкторской модели для получения технологических моделей. Производства работают не с одним заказчиком, а с группой заказчиков, оснащенных различными САПР.

На один конструкторский документ (модель) создается множество технологических документов (моделей). Это связано с многоступенчатыми технологическими переделами, которые содержит техпроцесс до получения окончательного результата. Вывод — необходим аппарат редактирования исходной конструкторской модели для получения технологических моделей. Производства работают не с одним заказчиком, а с группой заказчиков, оснащенных различными САПР.

Иметь на производстве всё разнообразие CADсистем для редактирования моделей — сверхзатратно, особенно если учесть обучение персонала, техподдержку, обновление лицензий и т.п. Более того, исходные данные могут приходить в виде не только твердотельных, поверхностных и полигональных моделей, но и чертежей и даже сканированных чертежей и эскизов (рис. 1).

Рис. 1. Схема подготовки производства для широкого спектра заказчиков

Вывод: для конструкторско-технологической подготовки производства необходима CAD/CAM/CAPPсистема, которая бы имела возможность работы со всем разнообразием исходных моделей, начиная с растрового и плоского векторного представления и заканчивая поверхностным и твердотельным моделированием.

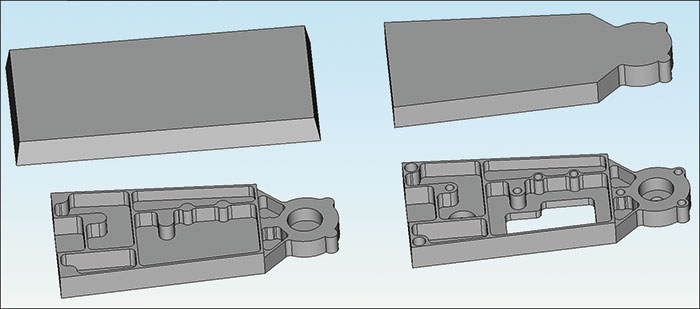

Обмен данными между системами в виде дерева построений представляет сегодня серьезную проблему. Более того, возможности редактирования на базе истории создания, заложенные конструктором в модели, как правило, недостаточны для технологического редактирования. Это является одной из главных причин того, что зачастую построение модели для производства приходится делать заново, практически с нуля.

Поэтому технологическая система должна иметь возможность прямого редактирования исходной модели без привлечения истории создания (рис. 2).

Рис. 2. Прямое редактирование исходной модели для получения технологических моделей на разных этапах изготовления

Теперь о других проблемах обмена данными. Огромную роль в этом вопросе играет подготовленность конструкторской системы к формированию экспортных данных. Опыт показывает, что в этой части CADсистемы могут быть разделены на следующие категории:

- система предоставляет средства для создания прямого интерфейса обмена данными. Это лучший вариант, который позволяет создать прямую интеграцию сверху вниз. Среди таких продуктов можно назвать Autodesk Inventor, Catia, ProE, SolidWorks. С ними в ADEM реализован прямой интерфейс;

- система имеет развитый экспорт через стандарты 3Dобмена, такие как SAT, IGES, STEP, и 2Dобмена — через DXF. При обоюдном желании сторон всегда можно наладить грамотный обмен данными без потери геометрической информации. Тому есть достаточно много практических примеров;

- система имеет проблемный экспорт. Причин может быть две. Первая: при разработке системы использованы нестандартные библиотеки обмена. Вторая, значительно более серьезная: само математическое ядро системы не позволяет создавать модели с необходимым качеством данных. Если первая причина может быть исправлена в обозримом будущем, то вторая вообще неисправима.

Проиллюстрируем понятие качества данных на следующем примере.

Для механообработки детали с погрешностью не более 0,1 мм требуется генерация траектории движения инструмента с погрешностью не более 0,01 мм. Для обеспечения такой точности при создании управляющей программы необходимо опираться на модель с погрешностью не более 0,001 мм. По современным меркам вообще лучше иметь исходную модель с погрешностями, не превышающими 106 мм.

А что будет, если уже исходная модель имеет погрешности до 0,13 мм? Это реальная цифра, полученная при анализе файлов, создаваемых в одной известной системе.

Если подобные системы могут устраивать конструкторов и такой точности хватает для провязки конструкции и выпуска чертежей, то для производства это прямой путь к ошибкам и полной переработке моделей с нуля.

Исходные модели могут не учитывать возможности существующих технологий и средств производства (оборудования, инструмента и т.п.). Поэтому необходим входной контроль моделей на технологичность.

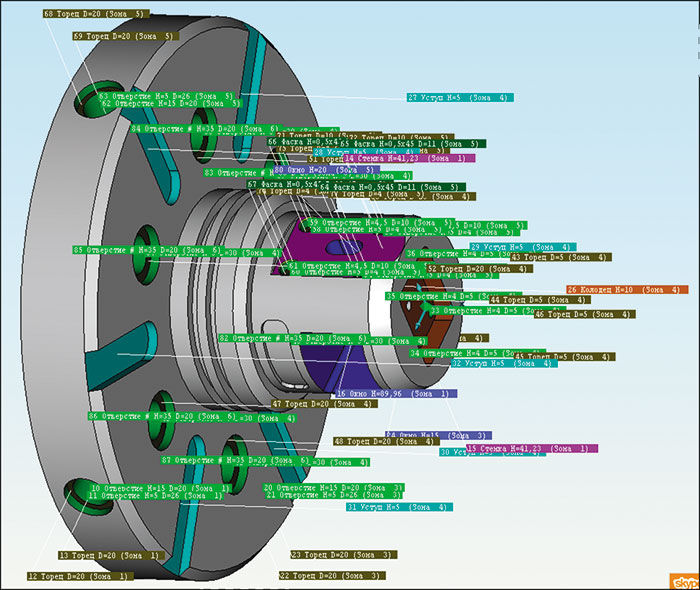

Одним из современных вспомогательных средств контроля на технологичность являются системы автоматического распознавания конструктивных технологических объектов и технологической структуры изделия. В процессе распознавания выявляются как обрабатываемые, так и «странные» объекты, которые система не может классифицировать с точки зрения стратегий изготовления и перечня оборудования (рис. 3).

Рис. 3. Распознавание технологической структуры для токарно-фрезерной обработки для конкретного оборудования

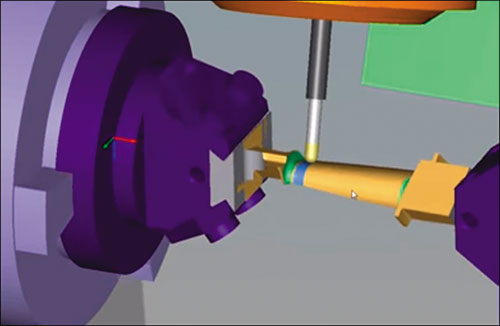

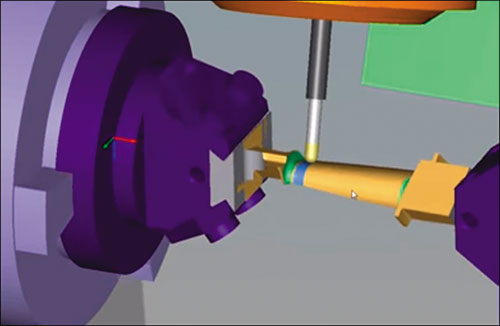

Для производств с ЧПУ самая серьезная проверка моделей происходит на этапе работы CAMсистемы по формированию программы для станка. Здесь выносится практически окончательный вердикт о валидации модели после верификации виртуального результата обработки с исходной моделью (рис. 4).

Рис. 4. Виртуальное моделирование механообработки

Рис. 5. Натурный макет агрегата, выполненный механообработкой из оргстекла

Но и это, как правило, не последняя стадия проверки. Многие производства используют опыт предварительного изготовления детали из относительно недорогих материалов типа оргстекла, прессованной древесины и пр. (рис. 5).

Вывод: CAMсистемы — главный инструмент геометрического и технологического контроля модели для производств с ЧПУ.

Несколько слов о дискретных моделях. Имеются в виду модели, где информация об объекте хранится как список аппроксимирующих треугольных граней, которые описывают его поверхность. Подобное представление имеет STLформат.

Многие системы способны экспортировать модели только в STLформате. Это относится как к ПО, которое входит в состав контрольноизмерительных машин и сканеров, так и ко многим дизайнерским САПР.

Работа с этим форматом данных требует от системы специальных дополнительных возможностей.

В системе ADEM с STLобъектами можно производить конформные операции — такие, например, как перенос, поворот, копирование, зеркальное отражение и т.п. Можно также разделять объекты на части линиями разъема. Это в первую очередь представляет интерес для обработки внутренних полостей таких моделей на станках с ЧПУ.

Более того, в ADEM есть возможность превращения STLмодели в твердотельную, с которой потом можно производить любые конформные и неконформные преобразования. Следует заметить, что при работе с реальными STLмоделями в твердотельном виде требуются существенные компьютерные ресурсы.

Исходная модель может быть представлена не только в векторном, растровом, поверхностном и твердотельном виде, но и в виде готовой управляющей программы (УП) для станка с ЧПУ. Такие случаи — не редкость на производстве, когда необходимо, используя старую УП, запустить производство на новом оборудовании.

Вывод: необходимы средства реновации готовых управляющих программ и реверсные технологии восстановления моделей.

Подведем итог. Валидация моделей для конструкторскотехнологической подготовки производства требует комплексного подхода, который предусматривает участие в этом процессе множества разновидностей типов данных.

Процесс не может быть ограничен только геометрическим анализом, в него должны входить технологические аспекты производства.

Андрей Быков, Константин Карабчеев САПР и графика 1`2016

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!