Концерн «Русэлпром» произвел «малошумные» двигатели по инновационной технологии. Основные принципы работы электрических машин, разработанные еще в конце XIX века, используются и сегодня. Но история их усовершенствования непрерывно движется в сторону повышения энергоэффективности (увеличения КПД), снижения массы и эксплуатационных затрат. Наряду с этим, современные требования обязуют разработчиков электрооборудования решать задачи уменьшения уровня шума — одного из ключевых показателей эргономичности электродвигателя. В настоящее время компания «Газпром Нефть» проводит масштабную модернизацию Омского НПЗ — крупнейшего НПЗ в России. Программа направлена на обновление технологических установок, повышение экологической безопасности и энергоэффективности производства.

Концерн «Русэлпром» произвел «малошумные» двигатели по инновационной технологии. Основные принципы работы электрических машин, разработанные еще в конце XIX века, используются и сегодня. Но история их усовершенствования непрерывно движется в сторону повышения энергоэффективности (увеличения КПД), снижения массы и эксплуатационных затрат. Наряду с этим, современные требования обязуют разработчиков электрооборудования решать задачи уменьшения уровня шума — одного из ключевых показателей эргономичности электродвигателя. В настоящее время компания «Газпром Нефть» проводит масштабную модернизацию Омского НПЗ — крупнейшего НПЗ в России. Программа направлена на обновление технологических установок, повышение экологической безопасности и энергоэффективности производства.

Второй этап модернизации рассчитан до 2020 года и предполагает реновацию производственных мощностей с целью повышения надежности и безопасности производственных процессов. Цель программы не только усовершенствовать процесс производства нефтепродуктов, но и создать на Омском НПЗ благоприятные условия для сотрудников, снизить показатели производственного травматизма и профессиональных заболеваний. В соответствии с этим появилась необходимость применения на предприятии взрывозащищенных электродвигателей с повышенным КПД и со сниженным уровнем шума. Федеральная программа импортозамещения требует искать решение этой задачи у отечественных производителей, но российский рынок электрических машин, в отличие от зарубежного, ранее не нуждался в подобном оборудовании. Успешным решением этой проблемы стало сотрудничество с концерном «Русэлпром», инженеры которого взяли на себя обязательства решить задачу и справились с ней в срок.

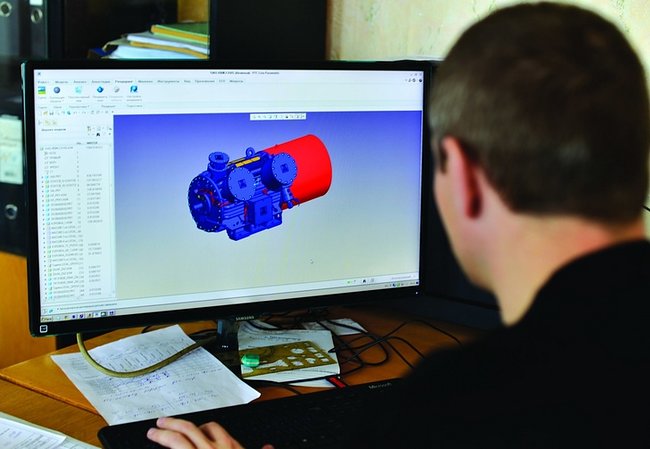

Разработка «малошумного» энергоэффективного электродвигателя потребовала комплексного подхода, так как шумы, сопровождающие работу электрической машины, имеют различную природу. Во-первых, это механические шумы. Они обычно связаны с работой подшипникового узла и зависят от типа и размера подшипника. Во-вторых, электромагнитные шумы, которые вызываются колебаниями магнитопровода статора и ротора под действием магнитного поля. И аэродинамические шумы, которые возникают в результате работы системы охлаждения и зависят от частоты вращения и диаметра вентилятора, а также формы его лопаток. Достичь поставленных целей удалось, пошагово воздействуя на каждую из причин.

Для снижения уровня механических шумов подшипники качения со стальным сепаратором были заменены на подшипники более высокого класса с латунным сепаратором. Этот металл тяжелее стали и значительно мягче, что позволяет эксплуатировать подшипник в условиях большей нагрузки. Также латунь обладает высокой вибростойкостью. Такой сепаратор обеспечивает идеальный контроль положения вращающихся тел качения даже при наличии неравномерных динамических нагрузок. Все эти преимущества, в комплексе, существенно повышают качество работы подшипникового узла и снижают уровень исходящего от него шума, нагрева и, как следствие, снижаются потери.

Борьба с электромагнитными шумами потребовала усовершенствования электромагнитного ядра. Электромагнитный шум имеет широкий частотный спектр и по интенсивности отрицательного воздействия на человека зачастую превосходит механический. Снижение его достигается снижением электромагнитных нагрузок, выбором рационального соотношения зубцов статора и ротора, введением скоса пазов, укорочением шага обмотки, что зачастую снижает использование активных материалов.

Особенностью данной работы было то, что все разрабатываемые машины должны были иметь скорость оси вращения 3 000 об/мин. Преобладающую роль в подобных машинах играет аэродинамический шум, и снижение именно его уровня потребовало особого внимания.

Источником шума в данном случае является вентилятор системы охлаждения, который является необходимым элементом асинхронных электродвигателей. Он располагается на валу ротора, приводится в движение валом машины и вращается вместе с ним. В результате происходит охлаждение двигателя. Вне зависимости от системы охлаждения, которая бывает сосредоточенной или распределенной, в стандартных электрических машинах, как правило, применяется центробежный вентилятор с прямыми лопатками.

«Решение пришло не сразу. Был ряд возможных вариантов, и нужно было выбрать оптимальный, — комментирует один из инженеров проекта, специалист по аэродинамике. — Но основная трудность заключалась в том, что работать пришлось в условиях дефицита времени.»

Эффективным решением задачи снижения уровня аэродинамического шума электродвигателя стала разработка нового типа вентилятора, который обеспечивает более высокие объемы подаваемого воздуха, а главное, резкое снижение уровня шума по сравнению с обычным. Также был разработан специальный кожух особой формы с внутренним звукопоглощением.

В результате применения новых технологий уменьшились потери, а КПД увеличился в среднем на 0,7% от общей мощности двигателя. Это позволило концерну «Русэлпром» вплотную приблизиться к массовому выпуску машин, соответствующих стандарту энергоэффективности IE3. В настоящее время данная технология применима, если двигатель имеет только одно направление вращения. Но инженеры уже разрабатывают технологию, подходящую для применения и на реверсивных машинах.

«Принципиально задача для реверсивных машин уже решена, имеется в виду аэродинамическая и мощностная эффективность, — утверждает специалист по аэродинамике. — Сейчас идет процесс оптимизации и упрощения конструкции для получения малошумного исполнения.»

Следует отметить, что стоимость полученных машин отечественного производства существенно ниже аналогичных по характеристикам, но изготовленных зарубежными производителями.

«Конкуренты не ожидали, что мы справимся с решением поставленной задачи, но мы сделали это, — говорит руководитель проекта, — что в очередной раз доказывает наличие у нас талантливых прекрасно подготовленных конструкторов и специалистов!»

Комплекс проведенных мероприятий позволил не просто удовлетворить требования заказчика «Газпром Нефть» и произвести «малошумные» низковольтные и высоковольтные взрывозащищенные электродвигатели с повышенным уровнем КПД для модернизации Омского НПЗ, но и совершить прорыв в отечественном машиностроении, так как данная технология применима и к общепромышленным машинам. В результате командной работы конструкторов концерна «Русэлпром» получены энергоэффективные электрические машины с уровнем шума от 67 до 79 дБА в зависимости от высоты оси вращения и уровнем вибрации около 1 мм/c. Работы в данном направлении продолжаются и с освоением новой энергоэффективной серии 7А открываются возможности по дальнейшему совершенствованию выпускаемой ООО «РУСЭЛПРОМ» продукции, соответствующей самым жестким европейским стандартам качества.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!