Основными видами деятельности Лыткаринского машиностроительного завода являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности. С приходом на должность директора Лыткаринского машиностроительного завода Антона Поснова здесь стали разрабатываться и воплощаться в жизнь планы по принципиальному улучшению всей производственной системы. Самый масштабный и наглядный проект из этой серии – «Мобильный цех». Суть его – в полном обновлении системы организации труда в сборочном цехе № 23 ЛМЗ и выработке качественно нового подхода, актуального для опытного производства.

Основными видами деятельности Лыткаринского машиностроительного завода являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности. С приходом на должность директора Лыткаринского машиностроительного завода Антона Поснова здесь стали разрабатываться и воплощаться в жизнь планы по принципиальному улучшению всей производственной системы. Самый масштабный и наглядный проект из этой серии – «Мобильный цех». Суть его – в полном обновлении системы организации труда в сборочном цехе № 23 ЛМЗ и выработке качественно нового подхода, актуального для опытного производства.

Основными направлениями деятельности стали:

- перепланировка производственного помещения с учетом особенностей технологического потока;

- стопроцентная замена морально и физически устаревших установок на современные мобильные;

- постановка на колесный ход максимального количества приспособлений и оснастки;

- обучение рабочего персонала смежным специальностям и внедрение системы самоконтроля.

Было выпущено более полутора десятков планов мероприятий, и работа закипела. Сегодня цех изменился кардинально. Теперь он представляет собой современное опытное производство, отвечающее самым строгим требованиям.

– Под мобильностью подразделения мы понимаем готовность коллектива оперативно решать любые задачи в пределах своей компетенции, – рассказывает заместитель начальника цеха № 23 по технической части Виталий Петрунин. – Чтобы этого добиться, надо приложить массу усилий. И поставить на колесный ход имеющуюся оснастку оказалось, пожалуй, самым простым из того, что можно было сделать. Хотя даже сэкономленные за счет этого минуты, складываясь в часы, дали существенный эффект.

С более солидной «матчастью», конечно, все гораздо сложнее. С самого запуска проекта параллельно велись перепланировка цеха и замена установок. Приобретение нового оборудования продолжается. А что-то из оргтехоснастки спроектировано своими силами: речь о конструкциях типа складских стеллажей.

Используя внутренние резервы

Не остается без внимания и человеческий фактор. В цехе внедряется система самоконтроля.

– Совместно с отделом труда и заработной платы предприятия систематизируем техпроцессы и определяем контрольные точки, а также составляем перечень операций, которые не могут быть переведены на эту систему, – продолжает Виталий Васильевич. – Право работать на самоконтроле будет предоставлено только специалистам 6-го разряда, причем тем, в чей адрес в течение полугода не возникало никаких нареканий.

В условиях ограниченности трудовых ресурсов обучение работников смежным специальностям – это, по сути, расшивка узких мест. Например, есть узел, которым занимается конкретный специалист. Чтобы заменить такого сотрудника на период отпуска или болезни, надо обучить дополнительным навыкам кого-то еще.

– Освоение ряда операций, выполняющихся сегодня в смежных цехах, позволит нам сократить технологический цикл и уменьшить время ожидания. Но задачи «перетягивать одеяло на себя» и браться за максимальное число операций, конечно, не ставится, – подчеркивает собеседник. – Мы сборочный цех и занимаемся стыковкой модулей. Поэтому планируем только нововведения с высоким коэффициентом полезного действия – те, которые способны повысить производительность труда. В 2018 году в цехе намерены организовать дефектацию узлов по одному из параметров – пока с этой целью их отправляют в Уфу. Рассматривается также возможность снимать в перспективе на своей территории характеристики конкретного узла.

Как рассказывает В. Петрунин, это станет возможным не только за счет приобретения нового оборудования и совершенствования внутрицеховой логистики, но и благодаря более рациональной организации труда.

К реализации проекта «Мобильный цех» в подразделении приступили в первом полугодии 2015 года. Первоначально намеченные планы выполнены, но, согласно принципам бережливого производства, нет предела улучшениям. Так что очередные нововведения не за горами.

Замена малого стабилизатора с большим эффектом

В основу проекта «Замена малого стабилизатора» легло рабочее предложение мастера слесарно-сборочного участка цеха № 25 Ивана Щелочкова.

Иван Щелочков, мастер слесарно-сборочного участка цеха № 25

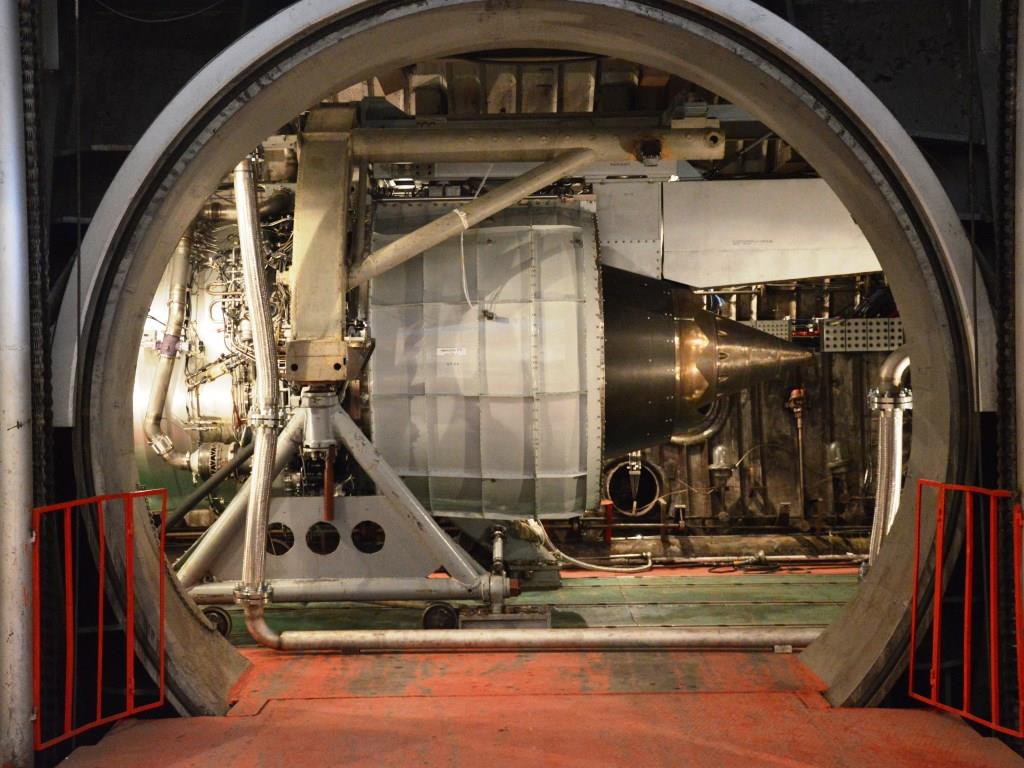

В чем суть его идеи? Согласно требованиям техпроцесса на двигателях во время испытаний приходится производить замену малого стабилизатора. Для этого изделие, которое находится на стенде, демонтируют и передают в сборочный цех. Там выполняется его частичная разборка. Сама же замена малого стабилизатора осуществляется в механосборочном цехе. Затем сборщики ставят узел на место, и двигатель возвращается на испытательный стенд. Получается технологическая цепочка из нескольких звеньев.

Иван Щелочков спроектировал и изготовил приспособление, позволяющее заменять малый стабилизатор непосредственно на стенде силами двух слесарей, которые успевают уложиться в одну смену. Что именно стало толчком для развития технической мысли?

– Жизнь заставила, – признается Иван Сергеевич. – Однажды пришлось заменять стабилизатор в самом конце испытаний. Действовать по заведенному порядку, теряя время на демонтаж двигателя, было просто обидно. Стали думать, как можно решить проблему другим способом. На это ушло несколько часов. Приспособление изготовили на основе имеющейся в цехе оснастки – скомпоновали элементы, довели до ума и тут же опробовали. Скажу без ложной скромности: сработали на пять с плюсом.

Подставки

И.С. Щелочков прежде уже давал подчиненным советы по поводу производственных улучшений. А сам в качестве рационализатора показал себя впервые. По его мнению, творческой жилкой должны обладать и слесарь, и мастер.

– Надо оперативно решать поставленные задачи, ускоряться, – заключает собеседник. – И авторство, по большому счету, здесь не важно. Главное, чтобы дело двигалось!

– Предложенное нововведение имеет значительный потенциальный экономический эффект, так как приспособление может использоваться и в серийном производстве, и непосредственно на летательных аппаратах, – добавляет ведущий специалист отдела перспективного развития ЛМЗ Павел Чугин.

В заводском интеллектуальном состязании по итогам I полугодия 2017 года рабочее предложение И.С. Щелочкова «Приспособление для замены малого стабилизатора» признано лучшим в направлении «Инновационное решение». Проекты, о которых мы рассказали, как и другие реализуемые на ЛМЗ, направлены на развитие различных «зон роста» предприятия. И есть уверенность, что прилагаемые «бережливой» командой усилия обязательно окупятся.

Источник: http://www.up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!