Говоря о решениях SolidWorks, чаще других обсуждают темы ведения конструкторской разработки и вопросов эффективного 3D моделирования (как основы этого процесса). Понятно, что, прежде всего, к услугам SolidWorks Russia обращаются организации, ведущие разработку новой техники, оборудования и имеющие опытное производство. Перед серийным производством стоят другие задачи. К решениям SolidWorks они обращаются гораздо реже. В то же время, в рамках комплексного решения SolidWorks есть достаточно интересные решения и для них. И это, отнюдь, не только проектирование технологической оснастки и создание технологических процессов.

Говоря о решениях SolidWorks, чаще других обсуждают темы ведения конструкторской разработки и вопросов эффективного 3D моделирования (как основы этого процесса). Понятно, что, прежде всего, к услугам SolidWorks Russia обращаются организации, ведущие разработку новой техники, оборудования и имеющие опытное производство. Перед серийным производством стоят другие задачи. К решениям SolidWorks они обращаются гораздо реже. В то же время, в рамках комплексного решения SolidWorks есть достаточно интересные решения и для них. И это, отнюдь, не только проектирование технологической оснастки и создание технологических процессов.

Вопросы повышения эффективности производства в последнее время получают наивысшие приоритеты. В ситуации, когда любимые и апробированные методы экстенсивного развития производства невозможны или неприемлемы, вопрос сводится к поиску внутренних резервов. Ставятся задачи по оптимизации существующих процессов, повышению их управляемости. Базисом этого процесса является четкое понимание текущей ситуации, того, что и где происходит в данный момент времени на производстве. Это, в свою очередь, возможно только через внедрение единой информационной системы. То есть мы приходим к необходимости постановки процесса оперативно-календарного планирования. Как такая система может быть организована и функционально построена – об этом и пойдет речь в данной статье.

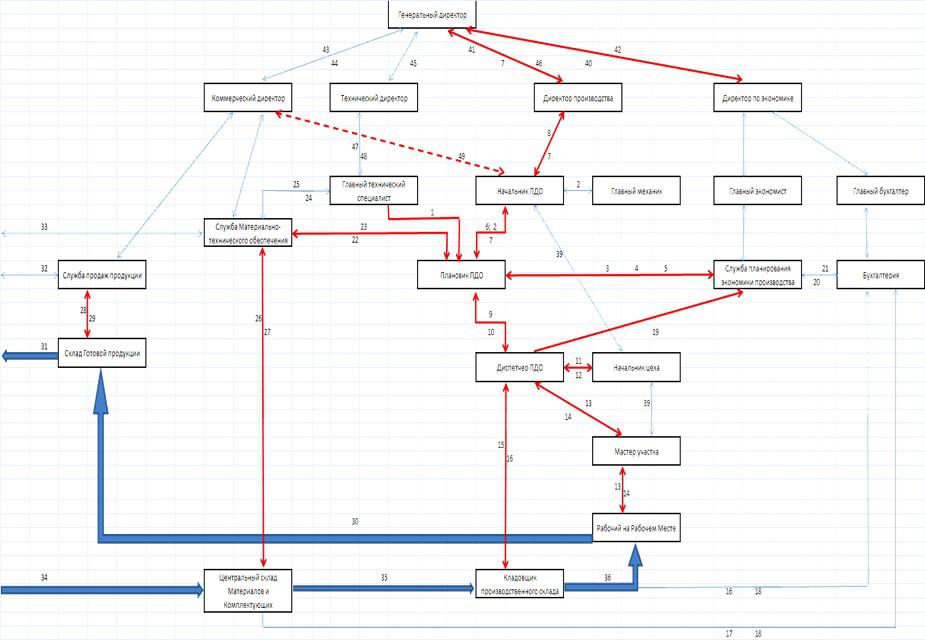

Рис.1 Типовая информационная схема предприятия.

Красными стрелками показан электронно-контролируемый поток информации

(по данным компании СЕЙВУР Консалтинг)

Задачи, решаемые при внедрении Оперативно-Календарного Планирования (ОКП)

Бизнес-цели внедрения системы Оперативно-Календарного Планирования (ОКП) могут быть разные. Многое зависит от конкретного предприятия и приоритетов, определяемых его руководством. Вот несколько причин, которые могут являться основанием для внедрения системы ОКП:

- Необходимо максимально точно определять предполагаемые сроки выполнения заказа с учетом всей сложной производственной структуры и его текущей загрузки.

- Предотвращение размещения заведомо убыточных заказов.

- Необходимо строго отслеживать график выполнения заказа с учетом реально сложившейся ситуации, вплоть до оперативного прогнозирования ситуации в связи с поломкой оборудования и кадровых изменений.

- Необходимость планирования закупок материалов и комплектующих в строгом соответствии с реальным графиком производства. Оценка и корректировка этих графиков в случае срыва поставок.

- Управление складскими запасами. В том числе материальный учет цехового хранения. Сведение к необходимому минимуму объема материальных запасов.

- Необходимо точное понимание собственных затрат на выполнение конкретного заказа с учетом конкретных данных по исполнителям.

- Повышение плановой загрузки оборудования (обрабатывающих центров).

- Необходимость укрупнения партий деталей (внутренний заказ) для снижения их себестоимости и др.

В рамках программного комплекса SolidWorks предлагается решение SWR-ОКП (Спрут-ОКП). Это полностью отечественная разработка класса MRP-II. Система позволяет решать все описанные выше задачи. Это осуществляется за счет получения возможностей:

- Осуществления планирования производства по заказам и по принципу оптимальности производственной партии.

- Высокой скорости обработки огромных массивов актуальных данных.

- Точного расчета времени, срока, места выполнения каждой производственной операции.

- Документирования производственного процесса, обеспечения глобального производственного учета выполняемых работ.

- Обеспечения максимальной синхронизации с производством управления складами (планирование закупок и использование имеющихся запасов материалов и комплектующих для производства каждой ДСЕ).

- Управления себестоимостью за счет учета всех отклонений от запланированного маршрута, норм, использования материалов и комплектующих.

- Управления качеством посредством контроля за точным соблюдением технологии производства и обеспечением персонального учета за выполнением операций.

Кроме того, использование системы позволяет значительно улучшить управление промышленным предприятием за счет компьютерной интеграции основных областей его деятельности. При этом решаются другие важные «внутренние» задачи предприятия:

- Построение информационных связей между специалистами и подразделениями.

- Переход на режим работы, где обеспечено принятие управленческих решений на основе анализа и оперативного расчета актуальных данных единого информационного пространства.

- Непрерывный контроль сроков выполнения заказов. Возможности оперативного учета текущих отклонений процесса, и прогноза (краткосрочного и долгосрочного) результатов таких отклонений на все производство.

- Устранение конфликтов между подразделениями по вопросам приоритетов позиций номенклатуры ДСЕ в производстве.

- Устранение обоснования на завышение расходов на производственный персонал по причине не соответствия численности, квалификации, расстановки, загрузки.

Как это устроено?

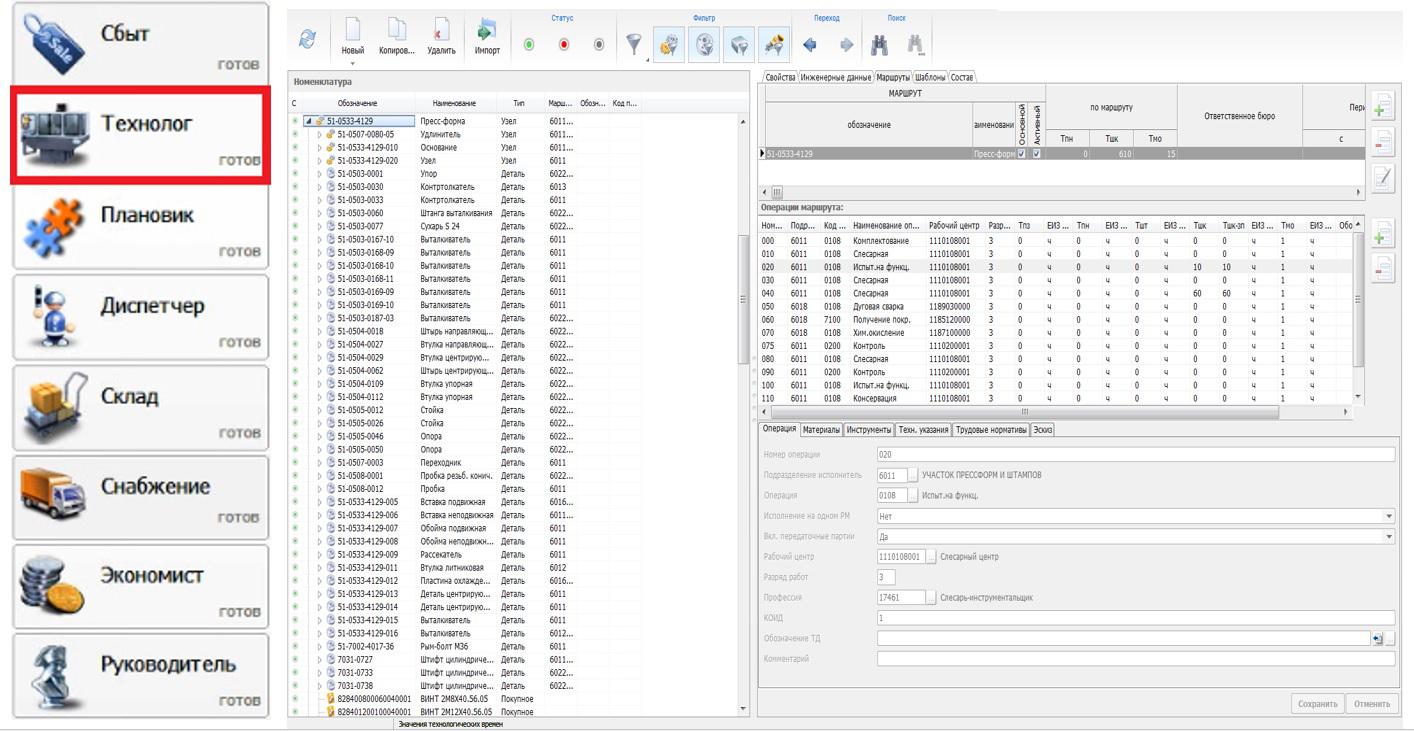

Система состоит из функциональных модулей, соответствующих ролевому распределению управляющего персонала на производстве. Это модули: «Сбыт», «Технолог», «Плановик», «Диспетчер», «Склад», «Снабжение», «Экономист» и «Руководитель». Количество и сочетание данных модулей подбирается индивидуально для каждого предприятия в зависимости от его структуры и поставленных задач.

Рис.2 «Монитор системы». Модульная структура системы

Настроенная система содержит все данные по ресурсам (исполнителях, инструменте, обрабатывающих центрах используемой оснастке), которые могут быть задействованы в производстве. Эти данные коррелируются с индивидуальными графиками и графиками обслуживания оборудования. Здесь следует отдельно упомянуть о наличии инструмента оперативного управления складами (об этом будет сказано ниже). Им контролируется наличие требуемых материалов и комплектующих. Каждое задание технологического процесса увязывается с потребными ресурсами. Все эти данные учитываются при размещении заказа в едином плане загрузки производства. Наиболее часто такой план отображается в виде диаграммы Ганта (хотя есть и другие формы представления). Технологические процессы на любое ДСЕ, хоть раз занесенные в систему, автоматически и полностью инициируются в случае применения подобного ДСЕ в новом заказе.

В системе заложено более 300 бланков документов, накладных и отчетов, которые могут быть использованы как в электронной, так и в печатной форме. Эти шаблоны предусматривают использование системы штрихкодирования.

Архитектура системы позволяет обрабатывать огромные массивы данных. Благодаря этому достигаются следующие характеристики:

- Частота актуализации данных – 2 минуты между всеми пользователями и ролями.

- Автоматический пересчет статусов состояния исполнения плана производства по любому изменению в учете маршрута.

- Возможность оперативных изменений и их документирование ДО реализации в производстве.

- Оперативное отслеживание завершения технологических операций, фиксация и пересчет любого отклонения от штатного плана. Учет «Брака».

- Оперативный анализ понесенных затрат по любой целевой выборке.

- Оперативная подготовка данных для передачи в другие программы комплекса (ERP) в том числе и в автоматическом режиме.

Как это работает?

Никакая информационная система не может функционировать без наполнения ее данными. В рамках рассматриваемого решения, это полный комплект технологической документации, создаваемый в системе «SWR-Технология». Обе системы интегрированы. Данные передаются в пакетном режиме в виде заказа. Кроме того, одним из функционалов «SWR-Технология», является проверка полноты данных о технологическом процессе. Поиск таких ошибок средствами модуля «Технолог», в рамках всего заказа, является достаточно трудоемкой и не тривиальной задачей. Задачей технолога является внесение дополнительных данных, характеризующих особенность производства данной ДСЕ, необходимых для корректного планирования работ и которые отсутствуют в стандартных технологических документах.

Параллельно с технологами работают специалисты договорного отдела. Их инструментом является модуль «Сбыт». При помощи него они отслеживают все договора предприятия.

Как только эти два потока: договор и техпроцессы, встречаются – возникает производственный план. В нем содержится полная, связанная картина событий.

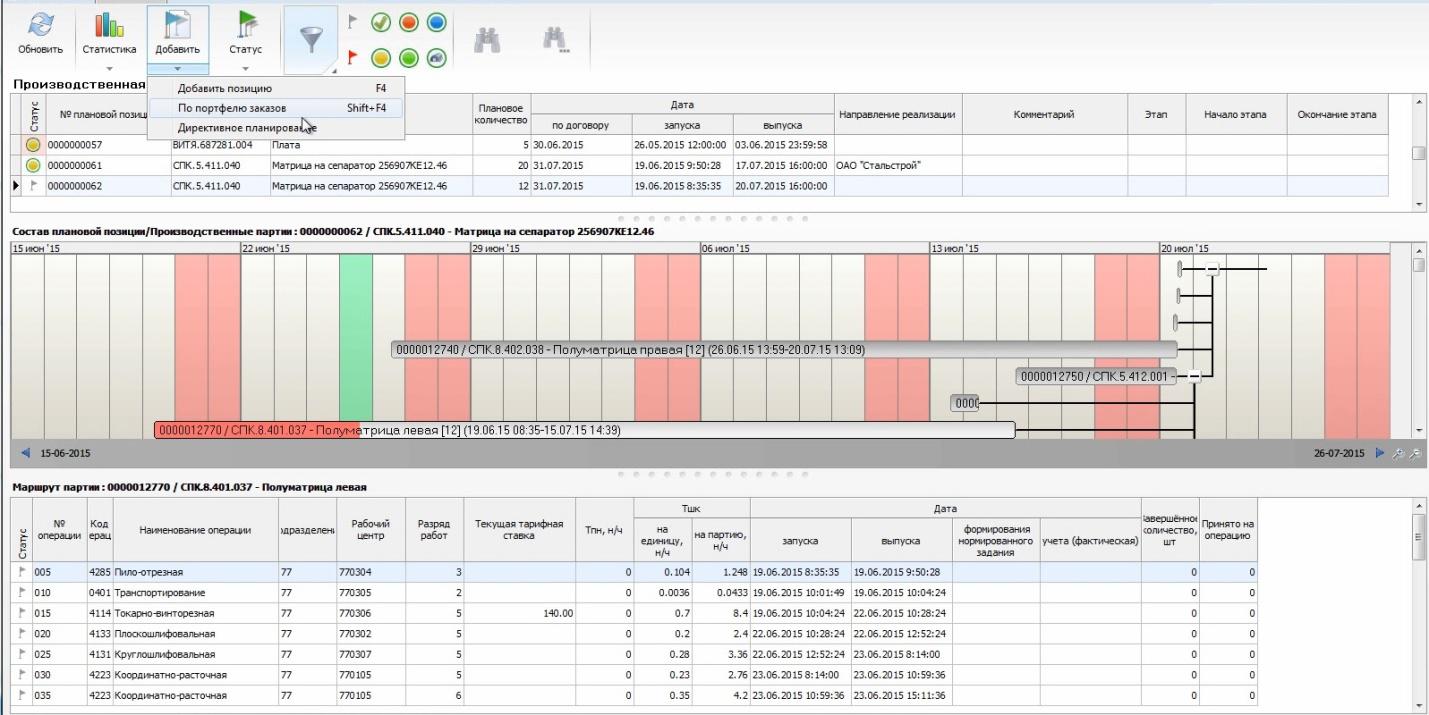

На рабочем столе «Плановика» отображается вся производственная программа. Для анализа доступна информация по всей актуальной загрузке предприятия с располагаемым распределением по времени производственных и трудовых ресурсов. Специалист может самостоятельно оценить ситуацию по этим данным и наглядно, по местам выявить возможные проблемы в случае начала работ по этому заказу. Настроить альтернативные маршруты или укрупнить заказы аналогичных ДСЕ и пр. Текущее положение дел обозначается различными маркерами и флажками согласно тому, успеваем ли мы в срок, позиция подтверждена или что-то просрочено, остановлено. Система позволяет быстро получить достоверный прогноз производственной загрузки (как краткосрочный, так и долгосрочный) в случае вносимых корректировок и изменений. Нет необходимости собирать совещание на уровне руководителей всех подразделений или цеховых структур.

Одновременно с «Плановиком» работает модуль управления складскими запасами материалов и комплектующих: «Склад». На основании данных о существующих складских запасах за вычетом имеющегося резерва, становится понятной обеспеченность предполагаемого заказа и возникающий при этом дефицит по конкретным позициям ДСЕ и календарным датам.

Модуль «Снабжение» призван упростить работу с заказом материальных ресурсов и комплектующих. Он не только помогает составить перечень закупки, но и позволяет учитывать ее логистические особенности вплоть до автоматического формирования плановых закупок на основании данных складского остатка (метизы). Как результат – мы не только знаем, что нужно, но и знаем, к какому сроку это может быть доставлено и как это может повлиять на общий производственный план.

После того как заказ, проработанный «Плановиком», согласован «Руководителем», он становится актуальным для производства. Начинает работать модуль «Диспетчер» как линия обратной связи от производства. Любые отклонения от производственного плана фиксируются. Предусмотрена специальная процедура «учет Брака».

Позиции плана, выполнение которых находится под угрозой (по той или иной причине), выделяются цветом и специальными маркерами. Задача «Плановика» – найти пути возвращения ситуации к сбалансированному виду. Серьезные отклонения и срыв поставленных сроков решаются с участием «Руководителя».

Возможен сценарий, когда руководство само участвует в планировании заказов, планировании и управлении производственным заданием. В этом случае, его рабочее место объединяет функционал нескольких модулей.

Рис.3 Примерно так выглядит общий производственный план в режиме представления «Диаграмма Ганта»

Работа модуля «Экономист» сопровождает все эти процедуры. Он позволяет контролировать финансовые показатели по всему циклу работ: от расчета плановой стоимости изделия при заключении договора до вычисления фактически понесенных затрат. Такая выборка данных может быть сделана как по заказу в целом, так и по конкретному ДСЕ. Система хранит все данные по выполненным работам. В оптимальном варианте она может служить основанием для начисления зарплат. Как правило, работа модуля «Экономист» тесно увязывается с ERP системой предприятия.

Таким образом, решается основная поставленная задача – обеспечение прозрачности и контролируемости производства. Мы точно знаем, что у нас происходит в данный момент: состояние выполнения конкретных заказов и положение по незавершенному производству, загрузка мощностей и персонала, состояние запасов на складах, обеспечиваем отслеживание отклонений и брака.

Как это внедряется?

Наилучшим вариантом начала работ является получение достоверной информации о производстве «Как есть» путем его обследования. Как результат этого становится понятным как пакет предлагаемых модулей и приоритеты работ, так и объем, и сроки предполагаемых работ.

Одной из особенностей данной системы является то, что она не может запускаться в работу на предприятии поэтапно. Она просто так не работает. При этом, все отчетливо понимают, что проведение всех работ по внедрению не имеет права останавливать работу самого предприятия. То есть отработка концепции, обучение персонала и корректировка имеющихся процессов – все должно пройти в «фоновом режиме», все должно быть подготовлено рабочей группой, настроено и апробировано до запуска в режиме реальной эксплуатации.

Такая подготовительная работа может занять довольно значительный период времени и быть достаточно трудоемкой. Внедрение требует значительной совместной работы со стороны поставщика и заказчика. Поэтому лучшей формой организации данных работ является создание на предприятии комплексной рабочей группы внедрения. С последующим обучением всех специалистов на готовом отработанном материале.

Работа должна инициироваться и поддерживаться руководителями высшего звена предприятия. Практика показывает, что без административного влияния все работы проходят с большим сопротивлением, затягиваются и/или, по факту, не приносят ожидаемого результата.

И последнее. Следует отметить то, что не нужно для внедрения системы:

- Не потребуются собственные или привлекаемые программисты. Большинство функций реализовано и потребуется только корректная настройка. Для этого достаточно технической поддержки консультантов по внедрению.

- Не потребуется немедленный отказ от сложившейся практики управления. Доверие к системе придет по мере наполнения ее актуальной информацией. Даже использование системы в качестве информационной – все равно является более точным и оперативным инструментом.

- Не требуется специальное дорогостоящее обучение руководителей и специалистов вне предприятия. Достаточно обучения консультантами специалистов группы внедрения со стороны заказчика.

- Не нужно обязательное длительное присутствие консультантов по внедрению. Большинство работ выполняются специалистами группы внедрения. От специалистов по внедрению со стороны поставщика ПО достаточно разработки модели ввода данных, обучения и разбора конкретных ситуаций.

Заключение

Таким образом, функционал системы оперативного планирования закрывает не только конкретные вопросы действующего предприятия, но формирует цельную систему формализованных отношений. Вся эта система базируется на анализе огромного числа данных и позволяет оценить любое воздействие на предприятие от отказа оборудования до размещения срочного заказа. Во главу угла ставится оценка предприятия, как «живого организма» где все взаимоувязано. И в тоже время, такая оценка становится «прозрачной», а управленческие решения начинают приниматься на основе реального анализа и прогноза событий. Построение реально эффективного производства из области «сказок» и «легенд» переходит в область реального воплощения.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!