Трубопроводы и их элементы (тройники, отводы, переходники, заглушки), несмотря на свою конструктивную простоту, имеют ряд технологических особенностей, без учета которых невозможна автоматизация их изготовления и получение качественной продукции. Именно умение работать с такими технологиями является ноу-хау успешных предприятий трубопроводной продукции. Одна из таких технологически сложных задач была решена на заводе АО «Трубодеталь» (г. Челябинск). Прежде всего, это обработка торцов деталей, имеющих большие диаметры при относительно малой толщине стенки (рис. 1).

Трубопроводы и их элементы (тройники, отводы, переходники, заглушки), несмотря на свою конструктивную простоту, имеют ряд технологических особенностей, без учета которых невозможна автоматизация их изготовления и получение качественной продукции. Именно умение работать с такими технологиями является ноу-хау успешных предприятий трубопроводной продукции. Одна из таких технологически сложных задач была решена на заводе АО «Трубодеталь» (г. Челябинск). Прежде всего, это обработка торцов деталей, имеющих большие диаметры при относительно малой толщине стенки (рис. 1).

Сложность в том, что заготовки элементов трубопроводов допускают значительные отклонения от номинальных параметров (то есть погрешность формы, разнотолщинность и др.).

АО «Трубодеталь» — предприятие по производству соединительных деталей для трубопроводов из низколегированной стали диаметром 57…1420 мм (рис. 1). Предприятие выступает поставщиком для строительства нефтяных и газовых коммуникаций, а также магистральных сетей.

Номенклатура изделий АО «Трубодеталь» включает гамму типоразмеров деталей трубопроводов, на которые по техническому заданию должен был разработан модуль подготовки управляющих программ для обработки фасок торцов элементов трубопроводов на станке с ЧПУ. Техническое задание разрабатывалось совместно с ОАО «МЗОР» (Беларусь) — производителем металлообрабатывающего оборудования. Цель проекта — обеспечение качества продукции при обработке деталей партиями.

Погрешность обработки фасок складывается из погрешности производственной установки и погрешности выполнения технологической операции по обработке деталей. Если рассматривать обработку партии заготовок, то погрешность обработки складывается из систематических и случайных погрешностей. При обработке небольших партий систематической погрешностью можно пренебречь. Для тонкостенных конструкций случайная погрешность зависит в основном от исходной поверхности заготовки, так как отклонение ее формы и размеров от номинальной поверхности (заданной чертежом) является случайной величиной. Идея заключалась в том, что если в партии две заготовки с максимальными противоположными отклонениями могут быть обработаны по одной параметрической программе и при этом не выйдут за 2/3 допускаемых отклонений, то остальные детали могут быть обработаны по этой программе с надежным обеспечением качества. То есть 1/3 допускаемого отклонения относим на погрешность установки, а 2/3-на отклонения, зависимые от отклонений формы заготовки. Так как отклонения формы заготовки измеряются перед обработкой, то возможно математическое моделирование геометрии обработанной поверхности (прогноз достаточной точности).

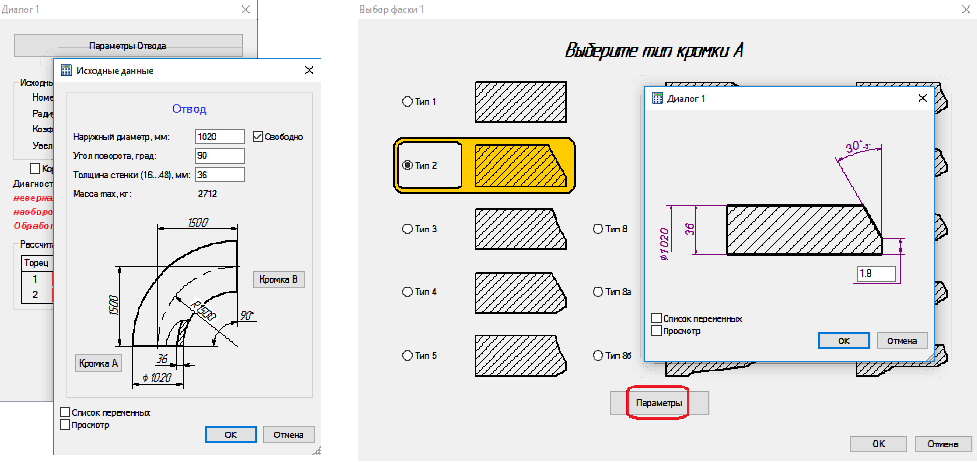

Рис.2

Таким образом, математически спрогнозировав перед обработкой погрешность деталей после обработки двух заготовок с предельными противоположными отклонениями, можно заключить, что обработка остальной партии заготовок будет возможна по одной параметрической программе (имея ввиду, что отклонение в остальной партии находится в интервале между отклонениями двух заготовок с предельно противоположными отклонениями). Параметрическая управляющая программа обработки выполняется на основе входных параметров, которые задают как результат измерений геометрии исходной поверхности заготовки.

Необходимо было написать постпроцессор, генерирующий параметрическую управляющую программу обработки для станка с ЧПУ. Данный постпроцессор должен был учитывать не только цифровую модель изделия, но в измеренные на станке параметры заготовки (случайные величины).

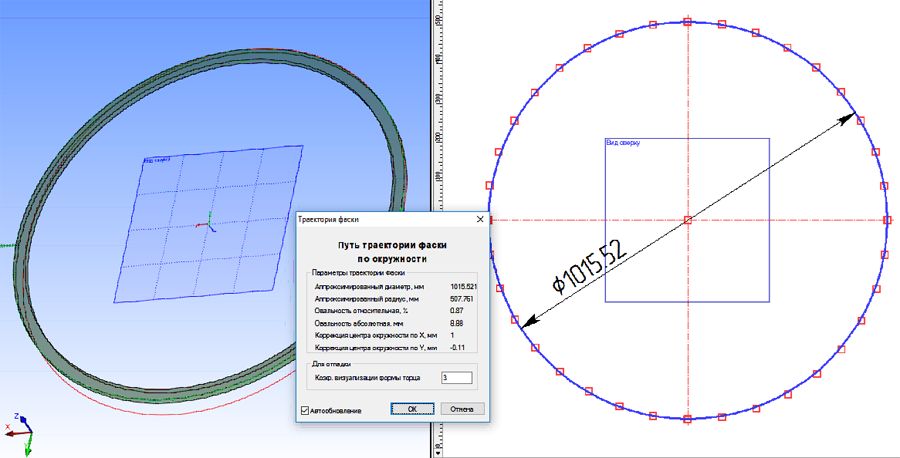

Второй особенностью задачи являлось то, что для ряда типов фасок обработку кромки нужно вести по сплайну, построенному по измеренному облаку точек, а для других типов — как теоретическая окружность. Когда диаметр изделий равен диаметру присоединяемой трубы и размер толщины разделки кромки под сварку задается от наружного диаметра изделия с учетом овальности, применяют обработку торца по сплайну. Для других типов, когда диаметр изделий больше диаметра присоединяемой трубы и размер толщины разделки кромки под сварку задается от наружного диаметра присоединяемой трубы, применяют обработку торца по окружности. То есть обработка по сплайну и соответствующий тип фаски выбирается для тонких стенок, где обработка по теоретической окружности затруднительна, ввиду больших отклонений поверхности заготовки от формы окружности. Но и в том, и в другом случае необходимо было найти теоретический центр торца трубы, в первом случае для прогнозирования перекосов и строительных размеров детали, во втором случае для построения траектории обработки фаски по окружности.

Поставленные задачи на каждом этапе требовали работы с измеренными параметрами (случайные величины) и номинальной геометрией элементов трубопроводов (цифровая модель элемента трубопровода). Эта задача для T-FLEX CAD является штатной. Для прогнозирования параметров качества обрабатываемых деталей и составления управляющих программ была разработана (без

программирования) библиотека тройников и отводов, которые позволили решить цепочку поставленных задач наиболее рациональным образом. Библиотека представляет собой набор параметрических файлов T-FLEX CAD/ЧПУ, в которых содержатся математические модели деталей трубопроводов и геометрии их погрешностей. А пользовательские диалоги, управляющие геометрией, которые содержат файлы библиотеки позволяют комфортно использовать систему в виде мини-САПР (то есть система имеет настроенный под прикладную задачу интерфейс).

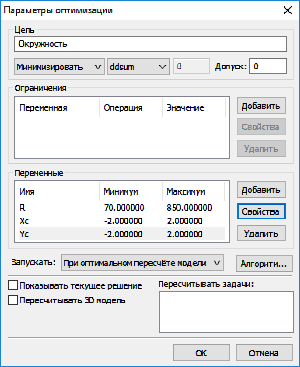

Для решения задачи нахождения теоретического центра по облаку точек в T-FLEX CAD был создан фрагмент кромки, в котором использовали механизм оптимизации для нахождения центра окружности, найденной по наименьшим квадратичным отклонениям от измеренных 36 точек по окружности торца. Необходимо отметить, что стандартный цикл нахождения центра по четырем точкам не обеспечивал надежного результата, потому что на поверхности труб могут находится местные искажения поверхности, такие как сварной шов, забоина и т. п. Коррекция центра по методу наименьших квадратичных отклонений могла дать результат смещения до 1 мм относительно центра определенного по стандартному циклу стойки станка (по четырем точкам).

Дополнительно созданный фрагмент определяет качественные параметры торца по овальности и допустимому диаметру, а также визуализирует искривление плоскости торца (отклонение от плоскостности необработанной поверхности) (рис. 3).

Рис.3

Приведем общую последовательность действий по подготовки обработки деталей.

- Открыть файл «Обработка-Отвод.grb». Выбрать типоразмер отвода (рис. 4) и сгенерировать программу обмера.

Рис.4

- Произвести на станке измерения торцов первой заготовки с помощью программы обмера. Результаты обмера программа автоматически сохранит в базу данных.

- Открыть повторно файл «Обработка-Отвод.grb», в котором автоматически обновятся данные измерений. Выбрать необходимые типы фасок на кромках (торцах).

- В случае некорректности некоторых данных геометрический расчет укажет на невозможность обработки с имеющимися параметрами (рис. 5). Рис.5

- При успешном введении всех параметров в таблице «Рассчитанные параметры» выводятся прогнозные значения геометрии детали в виде диалога и непосредственно в 3D сцене.

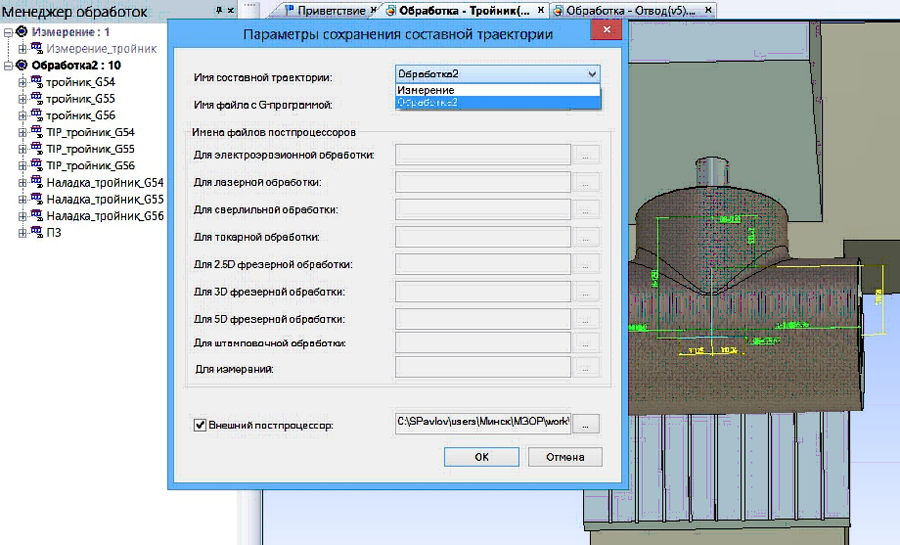

- Далее выполняется расчет программы ЧПУ, формируется файл параметрической управляющей программы (в R-параметрах). Так как траектории обработки уже заложены в мини-САПР, то получение управляющей программы происходит автоматически.

- Далее производится обработка первой детали партии (с гарантированным обеспечением качества). После обработки первой детали устанавливается вторая деталь партии (с противоположными максимальными отклонениями геометрии), делаются измерения, и в T-FLEX CAD по данным измерениям прогнозируются отклонения (при зафиксированных параметрах коррекции относительно первой детали). Если отклонения не выходят за 2/3 установленных параметров качества, то по данной параметрической программе можно обработать вторую деталь и всю партию.

Выводы

1. Использование ПО T-FLEX ЧПУ [3], включающего возможности параметрического моделирования T-FLEX CAD, позволяет решать сложные технологические задачи, требующие привлечения математических методов (в частности, аппроксимации) на разных этапах подготовки управляющих программ (рис. 6).

Рис.6

2. Возможности составления специализированных постпроцессоров для генерации параметрических управляющих программ позволяют использовать единую управляющую программу для партии изделий, отличающихся большими геометрическими отклонениями формы при относительно малой толщине стенки (характерными для процессов обработки давлением). При этом можно обеспечить геометрическую точность конечного изделия.

3. Уменьшение этапности подготовки и рутинных действий технолога существенно снижает простой оборудования из-за времени подготовки управляющих программ для каждой детали.

4. Использование геометрического прогнозирования отклонений обеспечивает надежность получения качественных характеристик партии изделий после обработки по одной параметрической программе.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!