Планирование производства – это прежде всего систематическая деятельность, которая позволяет рассчитать и спрогнозировать цели и этапы производственного процесса при таких изменениях, как расширение товарного ассортимента, внедрение нового продукта или услуги, применение новой техники, устранение слабых мест в существующей рабочей системе и т.д. Практика работы на производстве зачастую показывает, что мероприятия по улучшению процессов определяются и проводятся выборочно и интуитивно, что приводит к ограниченному использованию возможных эффектов рационализации для обеспечения конкурентоспособности. В противоположность этому, используя систематичный подход к реализации планируемой задачи и выделяя на это соответствующие ресурсы до начала внедрения изменений, можно избежать дорогостоящих корректировочных действий в процессе производства и таким образом снизить затраты и быстрее получить прибыль.

Планирование производства – это прежде всего систематическая деятельность, которая позволяет рассчитать и спрогнозировать цели и этапы производственного процесса при таких изменениях, как расширение товарного ассортимента, внедрение нового продукта или услуги, применение новой техники, устранение слабых мест в существующей рабочей системе и т.д. Практика работы на производстве зачастую показывает, что мероприятия по улучшению процессов определяются и проводятся выборочно и интуитивно, что приводит к ограниченному использованию возможных эффектов рационализации для обеспечения конкурентоспособности. В противоположность этому, используя систематичный подход к реализации планируемой задачи и выделяя на это соответствующие ресурсы до начала внедрения изменений, можно избежать дорогостоящих корректировочных действий в процессе производства и таким образом снизить затраты и быстрее получить прибыль.

Нет сомнений в том, что планирование производства по изготовлению изделий на заказ сопряжено с определенными трудностями. И каждый раз, когда мы сталкиваемся с одной из многочисленных проблем, наш график устаревает, и нам необходимо обновить его. А по факту, не тратим ли СЛИШКОМ МНОГО времени на обновление графика? Вот лишь несколько распространенных причин, из-за которых нам постоянно приходится его обновлять:

- Клиенты передумали.

- Поставщики не всегда надежны.

- Большое разнообразие продукции (микса), и наши ограничения меняются.

- У сотрудников недостаточно опыта, и хромает дисциплина.

- Процессы ненадежны.

- Машины и инструменты ломаются.

- Качество далеко от идеального.

- Данные не всегда доступны, не точны и не передаются.

- Коммуникация между отделами затруднена.

Но при этом планирование играет большую роль в наших показателях поставок в срок и времени выполнения заказа. И эти показатели определяют нашу конкурентную позицию в отрасли. Это особенно актуально, поскольку все больше и больше выживших предприятий обеспечивают очень хорошее качество и лидируют в области экспертизы.

Industry Week сообщила, что 25 финалистов премии «Лучшие заводы» («Best plants») показали средний уровень поставок с срок 98,7%. Нет ничего удивительного в том, что поставка в срок является важнейшим аспектом в достижении удовлетворенности клиентов, их лояльности, и увеличения продаж.

Но производства на заказ НЕ выполняют работы в срок на 98.7%!

Производства, работающие на заказ, обычно не имеют возможности изготавливать одни и те же детали снова и снова. Ассортимент работ и количество ремонтных/экстренных работ у них может настолько сильно меняться от недели к неделе, что узкие места могут перемещаться, превращая поставку в срок в настоящую проблему.

Не удивительно, что НИ ОДИН из 25 финалистов не был производством на заказ или механическим цехом.

Итак, к сожалению:

- очень трудно запланировать работу цеха по изготовлению деталей на заказ;

- очень важно, чтобы мы сделали это хорошо, чтобы выполнили заказы в срок на 99% и более, и сократили время выполнения заказа.

Это, вероятно, НЕ новость. И я уверена, что вы уже пробовали множество способов улучшить эти показатели. Возможно, вы обновили ERP или программное обеспечение для планирования, или использовали некоторые методы Lean, или, может быть, наняли экспедитора. Но, что бы вы ни пробовали, я думаю, что это помогло немного, но не существенно. А все потому, что типичные решения устраняют различные симптомы, но не устраняют первопричину.

Итак, теперь вы, возможно, думаете – хорошо, так как же нам устранить первопричину, в чем секрет? Как нам значительно улучшить наше планирование?

Секрет в том, чтобы ПЕРЕСТАТЬ фокусироваться на эффективности

Согласно отраслевому исследованию, большинство машиностроительных заводов полагаются на Lean для «улучшения». Но Lean не работает для многих огранизаций. По словам Тайичи Оно (изобретателя производственной системы Toyota, на которой основана система Lean), для того чтобы система Lean улучшила поставку в срок, процессы, продукция и нагрузка должны быть стабильными в течение «значительного периода времени». И хотя это верно для автомобильной промышленности, которая допускает смену моделей только раз в год, это неверно для механического цеха.

И когда вы готовы попробовать и внедряете лучшую систему планирования, вы создаете буфер для лучшего поглощения всех этих источников изменчивости (те 9 причин, о которых мы говорили выше, потому что мы не можем их полностью устранить).

Это звучит как ересь, я знаю, но в этом и заключается секрет. Самое замечательное, что если вы готовы попробовать, а ваши конкуренты продолжают цепляться за эффективность – вы можете создать невероятное конкурентное преимущество.

Что значит быть эффективным?

Определение из Dictionary.com: «Выполнение или функционирование наилучшим возможным образом с наименьшими потерями времени и усилий». И я бы, наверное, добавила к этому еще и деньги/затраты.

Один из способов, которым мы обычно применяем эффективность в цехе, – это поддержание занятости всего нашего оборудования и/или людей, чтобы мы не теряли мощности и максимально использовали ресурсы. Некоторые цеха сфокусированы на том, чтобы поддерживать занятость людей, другие – занятость машин. А некоторые пытаются делать и то, и другое. И на самом деле нет какой разницы.

Теперь, чтобы наши ключевые ресурсы были заняты, они все должны быть постоянно обеспечены работой. Это означает работу над незавершенным производством (WIP). Таким образом, ВСЕМ ключевым ресурсам с очень высокой вероятностью будет, над чем работать. Это особенно актуально для цехов, где микс работ может меняться от недели к неделе.

Это один из тех методов, которые мы используем во имя эффективности. Теперь давайте поговорим о негативном эффекте от применения этого метода.

Отрицательные стороны «эффективности»

Согласно закону Литтла, существует прямая зависимость между количеством незавершенного производства и сроком выполнения заказа. Чем больше объем незавершенного производства, тем дольше время выполнения заказа.

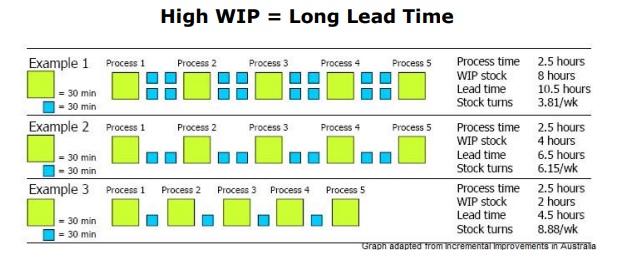

Вот иллюстрация, показывающая взаимосвязь между WIP и временем выполнения заказа: Высокий объем WIP = длительное время выполнения заказа.

Чем больше рабочих мест ожидают своей очереди, тем больше среднее время ожидания в очереди, что приводит к увеличению времени подготовки производства. «Пример 1» имеет наибольшее количество WIP и самое длительное время ожидания (8 часов). В результате, срок выполнения заказа составляет 10,5 часов, из которых непосредственная обработка занимает всего 2,5 часа. И, наоборот, «Пример 3» имеет наименьший WIP и самое короткое время выполнения заказа (4,5 часа).

Таким образом, по мере увеличения WIP, вы также увеличиваете время выполнения заказа, не говоря уже о сумме денежных средств, которую вы связываете в сырье (оборачиваемость запасов 3,81 в неделю против 8,88).

Но подождите, это еще не все… Показатель поставки в срок снижается

На диаграмме НЕ учтен эффект изменчивости. Но если бы он был, то показал бы, что изменчивость времени выполнения заказа увеличивается по мере роста очереди.

Таким образом, эффект от высокого уровня WIP только усиливается. Чем больше вариативность – тем больше вы боретесь с 9 причинами. Это напрямую снижает показатель поставок в срок, поскольку труднее предсказать точное время выполнения заказа и выполнить его надлежащим образом.

И качество снижается

Высокий уровень WIP может также влиять на качество. Многие производственные сбои происходят на ранних этапах, но обнаруживаются гораздо позже в процессе производства (обычно при окончательном контроле). Если уровень WIP высок, среднее время выполнения заказа также велико, что приводит к длительной задержке между этапами производства и окончательным контролем качества, точнее, спустя долгое время после этапа, вызвавшего брак. Поскольку прошло так много времени, может быть трудно определить и устранить первопричину проблемы качества, что делает улучшение очень сложным.

Таким образом, чем выше WIP, тем сложнее обнаружить и устранить проблемы с качеством.

Все это вынуждает меня сделать вывод, что вы обязаны ПЕРЕСТАТЬ фокусироваться на эффективности!

Как только вы перестаете фокусироваться на эффективности и сокращаете WIP, вот что происходит:

- Время ожидания в очереди сокращается.

- Срок выполнения заказа сокращается.

- Предсказуемость срока выполнения заказа улучшается.

- Сроки поставок соблюдаются.

- Качество улучшается.

- Денежный поток увеличивается.

В результате этих улучшений срок выполнения заказа становится НАМНОГО короче (если вы все делаете правильно), чем заявленный. Эта разница может быть использована двумя способами.

Во-первых, она создает буфер, позволяющий вам поглотить достаточное количество изменчивости и еще больше повысить показатель поставки в срок. Во-вторых, разница настолько велика, что вы также можете позволить себе уменьшить заявленный срок выполнения заказа для клиентов.

Сочетание этих показателей – сокращение заявленного времени выполнения заказа и поставка в срок на 99% – создает то конкурентное преимущество, о котором я говорила ранее.

Это контринтуитивно!

Все это легко сказать, но гораздо труднее сделать. Это не трудно сделать физически, но трудно психологически, потому что у нас нет интуиции в отношении такого подхода. Я затронула лишь один аспект негативных последствий, которые может иметь фокус на эффективности. Нужно понять больше, чтобы еще больше влиять на планирование работы вашего завода. Но почему бы не применить некоторые из этих знаний на практике прямо СЕЙЧАС?!

Автор: Владимир Речкалов

Источник: https://tocpeople.com/