В этой статье мы расскажем о том, как применить технологию повышения общей эффективности труда (Overall Human Effectiveness, OHE) на примере предприятия угольной промышленности. В основе производительности предприятия лежат не только средства производства, но и труд людей. Однако стремясь повысить производительность, передовое руководство, учитывающее предел мощности оборудования, не всегда помнит, что человеческое тело также имеет естественные, биологически обусловленные ограничения в затратах энергии, особенно если идет о тяжелом физическом труде. Проработать механизм расчета энергозатрат в контексте повышения производительности труда мы решили, вероятно, на самом иллюстративном примере – работе в угледобывающей шахте. К расчету производительности труда нельзя подходить так же, как к расчету производительности оборудования.

В этой статье мы расскажем о том, как применить технологию повышения общей эффективности труда (Overall Human Effectiveness, OHE) на примере предприятия угольной промышленности. В основе производительности предприятия лежат не только средства производства, но и труд людей. Однако стремясь повысить производительность, передовое руководство, учитывающее предел мощности оборудования, не всегда помнит, что человеческое тело также имеет естественные, биологически обусловленные ограничения в затратах энергии, особенно если идет о тяжелом физическом труде. Проработать механизм расчета энергозатрат в контексте повышения производительности труда мы решили, вероятно, на самом иллюстративном примере – работе в угледобывающей шахте. К расчету производительности труда нельзя подходить так же, как к расчету производительности оборудования.

В то время как исправный станок при неизменных условиях будет работать с одной и той же производительностью, эффективность труда человека в течение дня будет неуклонно снижаться, особенно при неблагоприятных условиях труда. Чем тяжелее труд, тем быстрее снижается производительность работника, тем более долгие и частые перерывы на восстановление сил ему нужны. Эта простая истина означает, что в задачу ответственных за повышение производительности сотрудников входит не только экономия времени работников, но и такая организация процессов и условий работы, при которой энергия каждого работника будет затрачиваться только на создающие ценность операции. Для иллюстрации расчета затрачиваемой на тяжелую физическую работу энергии и продолжительности периода восстановления сил, мы выбрали пример повышения производительности труда на индийской угледобывающей шахте.

Ускоренное промышленное развитие Индии в 90-е гг. привело к росту спроса на энергоресурсы, в том числе и уголь, добыча которого играет в экономике страны немалую роль. Добывающие компании столкнулись с необходимостью в короткие сроки нарастить мощности и пришли к неутешительному выводу, что существующий на большинстве предприятий уровень производительности просто не позволяет этого сделать. Это и стало серьезным толчком к оптимизации процессов, поиску и устранению потерь, повышению эффективности оборудования и труда; причем большинство этих направлений развивались в рамках внедрения Бережливого производства, и немалую роль сыграл такой инструмент, как Общая эффективность труда (Overall Human Effectiveness, OHE). Применять этот инструмент, рассчитывать и повышать производительность мы научимся на примере угольной шахты Саонер № 1, расположенной в 45 км от индийского города Нагпура. Это шахта с углом наклона в 1:4,5 и пластом угля, находящимся на глубине 130 м, с ближайшим забоем на расстоянии 2 км от самой нижней точки уклона. Добыча ведется камерно-столбовым методом.

В философии Бережливого производства – самым главным активом организации являются ее работники, и то, насколько ценится этот актив, имеет самое непосредственное влияние на конкурентоспособность. Создание максимально комфортных условий труда – один из способов выражения отношения руководства к своим работникам. Если взглянуть на баланс рассматриваемого предприятия, то можно заметить, что расходы на выплату заработной платы, премий и иных вознаграждений составляют около 44% от шести самых больших статей расходов (рис. 1). То есть, самым серьезным вложением компании является вложение в ее собственных сотрудников, и эта область (в связи с выявленными проблемами) требует серьезной оптимизации и реорганизации. Как показал первичный анализ сложившейся ситуации, на предприятии существует большой потенциал для роста производительности.

Рис. 1. Структура расходов угледобывающей компании.

Таблица 1. Структура расходов угледобывающей компании

| Структура расходов | Сумма (в млн. рупий) |

|---|---|

| Выплата рабочим | 182110,4 |

| Резервы и запчасти | 52314,5 |

| Подрядные выплаты | 45800,3 |

| Затраты на удаление вскрыши | 26184,7 |

| Внутреннее потребление угля | 23412,9 |

| Социальные издержки | 22701,2 |

Определение проблемы

Работа над повышением производительности персонала началась с тщательного анализа процессов. В поиске критических ошибок все выявленные проблемы были распределены по трем категориям в соответствии с возможностями членов группы, уровня вовлеченности руководящего звена и агентств, консультантов и советников со стороны (табл. 2):

Проблемы категории «А» – для своего устранения требуют минимального привлечения работников других отделов.

Проблемы категории «Б» – для своего устранения обязательно требуют привлечения работников других отделов.

Проблемы категории «В» – для своего устранения требуют не только привлечения работников другого отдела, но и обязательного согласования выбранных методов с руководством.

Таблица 2. Определение уровня существующих проблем

| Потери/проблемы | Категория проблемы |

|---|---|

| Различная высота угольных пластов, затрудняющая добычу; в то же время существует постоянная потребность местного населения в угле, что не позволяет останавливать добычу | В |

| Потеря добытого угля, необходимость его повторной переработки | А |

| Неудовлетворительный уровень общей эффективности оборудования | Б |

| Насосная система находится под шахтой | Б |

| «Узкие места» в системе транспортировки угля в шахтах | В |

| Формирование правильного профиля режущих инструментов при повторной заточке | А |

| Снижение производительности персонала в связи с тяжелыми условиями работы | В |

Устранение обнаруженных проблем. Стандартизация

Стандартизация операций позволяет работникам качественно и эффективно выполнять свои задачи, поскольку фиксирует самый эффективный алгоритм выполнения операции. На рассматриваемом предприятии рабочие, занятые в подготовке и производстве угля, разбиваются на ячейки. Работа каждой ячейки зависит от работы других, поскольку операции часто выполняются последовательно. Именно с них и было решено начать стандартизацию операций, так как они в большей степени влияют на эффективность.

Эффективность труда напрямую связана со степенью усталости работника, поэтому так важно создавать благоприятные условия работы и максимально сокращать уровень дискомфорта. И в первую очередь, это значит сократить не только время, затрачиваемое на не создающие ценность операции, но и усилия, которые работники тратят на их выполнение.

По данным книги Ральфа М. Барнса «Исследование движения и времени: проектирование и измерение труда» (Глава «Факторы, влияющие на уровень усталости»), человек может работать со скоростью расхода энергии до 5 калорий в минуту в течение 8-часового дня, не испытывая «кислородной задолженности». Такая работа может выполняться очень продолжительное время без физической потребности в отдыхе. Если же работа требует расхода более, чем 5 ккал в минуту, то возникает состояние «кислородной задолженности», при котором потребность в кислороде из-за интенсивной физической нагрузки оказывается выше количества, предоставляемого за счет дыхания, и организм восполняет ее за счет потребления кислорода из собственных тканей. При таких условиях в график рабочей смены обязательно должны быть включены перерывы для восстановления сил.

Продолжительность перерыва выбирается не случайным образом, ее тоже можно рассчитать. Барнс предлагает следующую формулу расчета времени, отводимого на отдых:

R=T х (K – S) / (K – 1,5), где

R – необходимое время отдыха (в минутах);

T – общее время работы;

K – средняя скорость сжигания калорий в минуту при большой/малой нагрузке;

S – стандартная скорость сжигания калорий = 5 ккал/мин;

При большой нагрузке показатель К варьируется от 7,5 до 10 ккал/мин., в среднем это 8,75 ккал/мин. При малой нагрузке – от 2,5 до 5 ккал/мин., в среднем это 3,75 ккал/мин.

Работа в шахте, спуски и подъемы следует считать работой с большой нагрузкой. Поэтому при расчетах K принимался за 8,75 ккал/мин.

Если работа осуществляется без перерыва на отдых, утомленность приводит к снижению производительности, ухудшению качества работы, авариям или уклонению от выполнения рабочих обязанностей.

Одним из ключевых принципов Бережливого производства является организация производства в ячейках, размещение оборудования и рабочих станций таким способом, который помогает работникам выполнять свою работу более быстро, удобно и эффективно, не затрачивая время и силы на ненужные перемещения или выполнение лишних операций. Сильной стороной ячеек является возможность организации потока единичных изделий.

Шахту Саонер можно разделить на три рабочие зоны, в каждой из которых задействованы две группы-ячейки, работающие на заготовке угля. Каждая ячейка состоит из 10 человек: начальника работы по добыче, 3 бурильщиков, 2 сортировщиков, 2 ответственных за транспортировку сотрудников, оператора насоса и оператора машины. Проанализируем время работы одной ячейки.

Общее операционное время = Потерянное время + Доступное время

Под потерянным временем понимают время, которое тратится на не создающие ценность операции. В данном случае это:

Потерянное время = Время подготовки и наладки + Спуск/подъем + Время восстановления затраченной энергии

Доступное время = Время работы + Время простоя + Обед

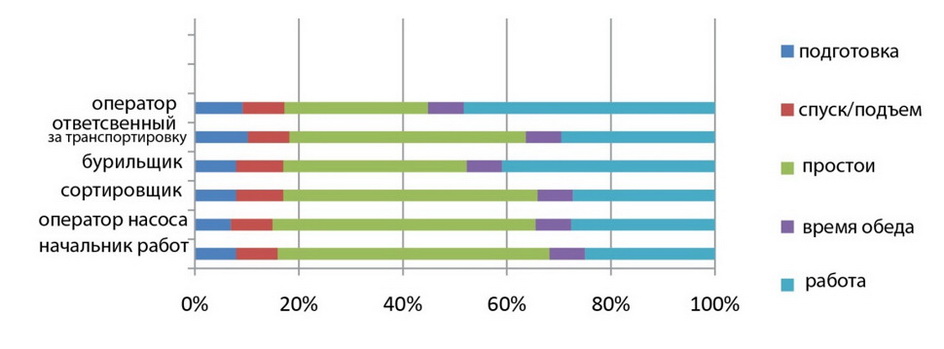

Время, затрачиваемое рабочими в течение их рабочего дня, было тщательно проанализировано; результаты отражены на рисунке 2.

Рис. 2. Распределение времени в рабочих ячейках по добыче в угольной шахте Саонер.

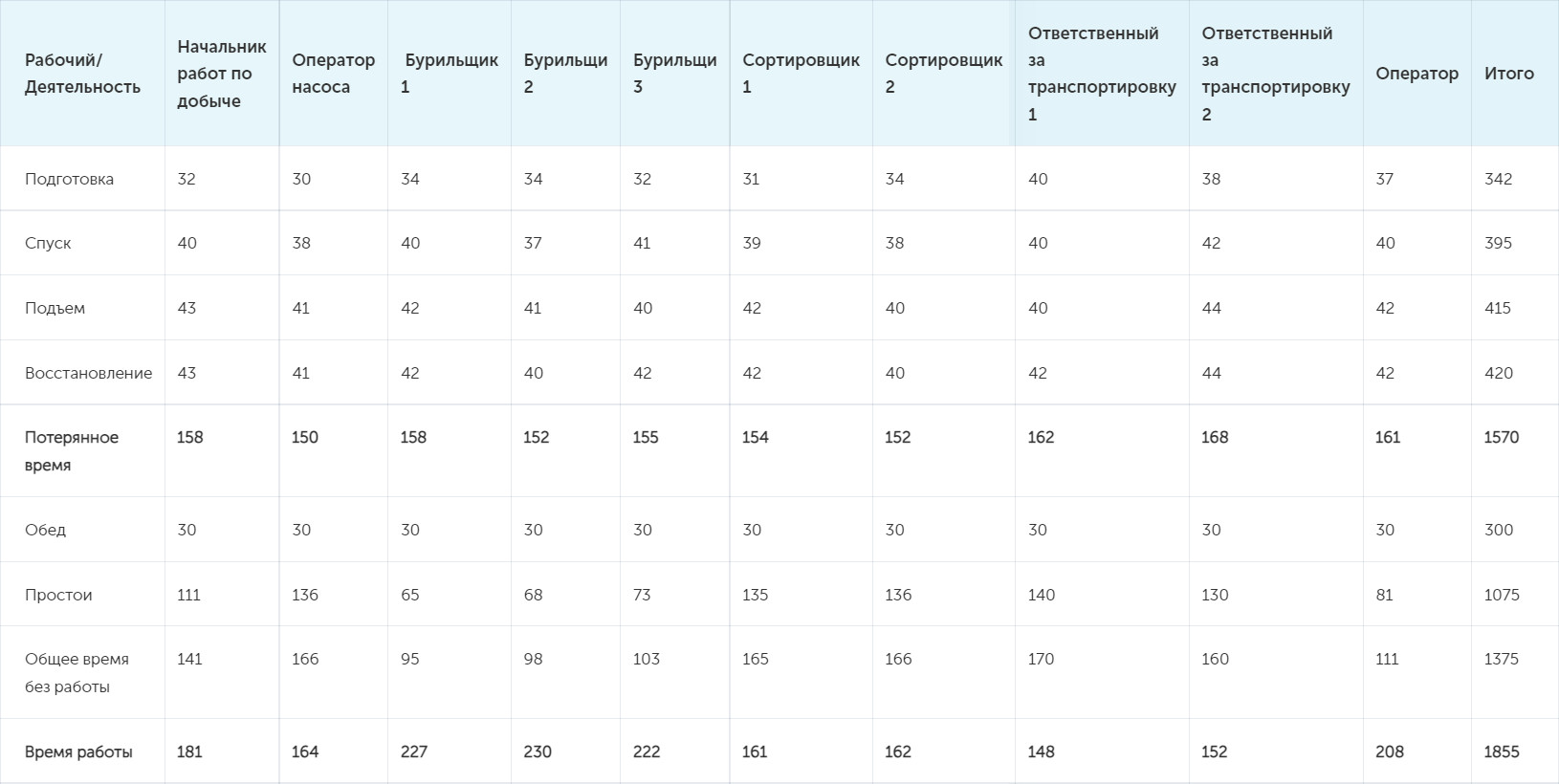

Как показали результаты анализа процессов, на не создающие ценность операции работники шахты Саонер тратили достаточно много времени (табл. 3).

Таблица 3. Исследование времени до установки системы транспортировки

Таблица 4. Результаты исследования времени

| Общее время | Потерянное время | Доступное время работы |

|---|---|---|

| 8 часов х 10 = 80 часов = 4800 мин | 1570 мин | 3230 мин |

| 32,71% | 67,29% |

Расчет затрат энергии работниками шахты

В экипировку каждого рабочего шахты входят спецодежда, резиновые сапоги, шлем, ремень и налобный фонарик, и кроме того – различные инструменты (они не стандартизируются, и потому в расчет не берутся). Если работник вынужден постоянно и нерационально перемещать материалы и инструменты, это значит, он зря тратит свою энергию, а его производительность снижается.

Как мы уже упоминали ранее, для оптимального использования ресурсов человеческого тела без нанесения ему ущерба должны соблюдаться два условия:

- Расход энергии в среднем не должен превышать 5 ккал/мин

- Работа, требующая расхода энергии более чем 5 ккал/мин, должна выполняться с перерывами на отдых.

Таблица 5. Средний вес снаряжения рабочего (одобрено начальником охраны труда шахты).

| Описание снаряжения | I кг/пара |

II кг/пара |

III кг/пара |

IV кг/пара |

V кг/пара |

В среднем |

|---|---|---|---|---|---|---|

| резиновые сапоги № 5 | 2,020 | 2,010 | 2,040 | 2,030 | 2,025 | 2,025 |

| резиновые сапоги № 6 | 2,090 | 2,100 | 2,110 | 2,100 | 2,100 | 2,100 |

| резиновые сапоги № 7 | 2,170 | 2,190 | 2,180 | 2,200 | 2,180 | 2,180 |

| резиновые сапоги № 8 | 2,220 | 2,230 | 2,230 | 2,240 | 2,230 | 2,230 |

| резиновые сапоги № 9 | 2,250 | 2,250 | 2,260 | 2,260 | 2,255 | 2,255 |

| Средний вес сапог | 2,158 | |||||

| шлем | 0,280 | 0,275 | 0,280 | 0,280 | 0,285 | 0,280 |

| налобный фонарик (тройного типа) | 2,390 | 2,400 | 2,380 | 2,390 | 2,390 | 2,390 |

| налобный фонарик (oldham) | 2,330 | 2,340 | 2,350 | 2,340 | 2,340 | 2,340 |

| ремень | 0,250 | 0,260 | 0,260 | 0,255 | 0,245 | 0,250 |

| общий вес снаряжения | 5,078 kg | |||||

Если мы отталкиваемся от того, что в среднем каждый рабочий расходует энергию со скоростью 5 ккал/мин, то при восьмичасовом рабочем дне потребление энергии будет равняться: 480 мин/день х 5 ккал/мин = 2400 ккал/день.

Таблица 6. Расчет затрат энергии при перемещении. (Прим. Энергетический баланс был подсчитан при помощи калькулятора калорий, предложенного ресурсом pro health.com и runners web.com)

| Рабочий | Возраст | Вес | Рост | Спуск | Ходьба | Подъем | Перенос инвентаря | Итого затрачено энергии | Энергетический баланс |

|---|---|---|---|---|---|---|---|---|---|

| Рабочий 1 | 39 | 166 | 69 | 107 | 105 | 284 | 373 | 869 | 1513 |

| Рабочий 2 | 44 | 154 | 68 | 99 | 97 | 264 | 246 | 706 | 1694 |

| Рабочий 3 | 43 | 156 | 66 | 100 | 99 | 267 | 357 | 817 | 1583 |

| Рабочий 4 | 53 | 178 | 72 | 114 | 113 | 305 | 400 | 932 | 1468 |

| Рабочий 5 | 57 | 148 | 66 | 95 | 94 | 254 | 332 | 775 | 1625 |

| Рабочий 6 | 44 | 152 | 68 | 98 | 96 | 260 | 341 | 795 | 1605 |

| Рабочий 7 | 34 | 144 | 64 | 92 | 91 | 247 | 323 | 753 | 1647 |

| Рабочий 8 | 37 | 168 | 65 | 108 | 106 | 288 | 77 | 579 | 1821 |

| Рабочий 9 | 55 | 180 | 66 | 116 | 114 | 308 | 404 | 942 | 1458 |

| Рабочий 10 | 48 | 188 | 69 | 121 | 119 | 322 | 422 | 984 | 1416 |

| Итого | 15848 |

Таблица 7. Результаты исследования затрат энергии при перемещении.

| Общее количество затраченных калорий | Потерянные калории | Калории, затраченные непосредственно на работу |

|---|---|---|

| 2400 ккал/день х 10 человек = 24000 ккал/ячейку | 8152 ккал | 15848 ккал/ячейку |

| 33,96% | 66,04% |

Как свидетельствуют данные, собранные на шахте Саонер, почти 34% всей энергии среднего работника с расходом энергии 5 ккал/мин затрачивается напрасно, на перемещение к своей рабочей зоне. Задача, которую поставило перед собой руководство шахты, заключалась в том, чтобы превратить эти растрачиваемые 800 ккал/человека в эффективный результат.

Введение системы транспортировки рабочей силы

С учетом больших потерь времени и сил на спуск/подъем из шахты, руководство пошло на установку специальной системы транспортировки – подъемника для рабочих шахты. Во-первых, это значительно уменьшило время на спуск и подъем. Во-вторых, рабочие не уставали, им не требовался отдых после спуска в шахту, а они могли сразу приниматься за работу. Это привело к росту производительности и объемов добычи, повышению дисциплины и снижению травматизма. Кроме того, имел значение и мотивирующий фактор: рабочие ощутили внимание руководства и стремление облегчить условия их труда. Преимущества такой транспортной системы оправдали расходы на ее установку в каждой шахте.

Анализ данных и результаты

При оценке общей эффективности работы ячейки (OHE) в расчет принимались самые разные параметры:

Доступность

Сколько времени необходимо рабочему для адаптации после спуска или подъема из шахты со снаряжением (средний вес которого 5,087 кг) и инструментами при тяжелых условиях труда? В соответствии с данными таблицы каждый работник тратит на дорогу до непосредственного места своей работы 81 минуту. Общее потерянное время 10 рабочих, соответственно, равняется 810 минутам (спуск в шахту = 395 минут, подъем = 415 мин).

Рассчитаем время, необходимое одному работнику на отдых, после 81 минуты спуска/подъема из шахты (осуществляемыми в тяжелых условиях).

R = T х (K-S) / (K-1,5)

Напомним: R – необходимое время отдыха в минутах;

Т – общее рабочее время;

S – стандартная скорость = 5 ккал/мин

К – средняя скорость сжигания калорий в минуту при большой/малой нагрузке. Так как спуск/подъем считается деятельностью с большой нагрузкой, за среднюю скорость сжигания принималось 8,75 ккал/мин.

Согласно формуле, R = 81 х (8,75 – 5,00) / (8,75 – 1,50) = 41,89 минут.

Почти 42 минуты требуется рабочему, чтобы отдохнуть, восстановить силы и нехватку кислорода. Это потерянное время для предприятия, поскольку не создает добавленной стоимости и тратится бесцельно. Задача руководства – сократить потери времени не в ущерб производительности и здоровью рабочих.

Эффективность подъемника

Реальная пропускная способность подъемника сравнивается с его номинальными параметрами и максимальными результатами, которые он продемонстрировал во время длительного использования. На шахте Саонер производительность составила 67,29%, а эффективность – 66%, соответственно, можно рассчитать общую эффективность труда:

OHE = производительность х эффективность = 67,29% х 66% = 44, 41%

Общая эффективность рабочей силы в шахтах составляет 44,41%, в то же время, если мы вспомним итоги годового баланса, на выплаты работникам приходится самая большая доля бюджета. То есть больше половины этих средств тратится напрасно на оплату времени, не создающего ценность. С этим и связана острая необходимость повышения эффективности труда, а эффективное использование рабочей силы необходимо для увеличения объемов производства и удовлетворения растущего спроса на уголь.

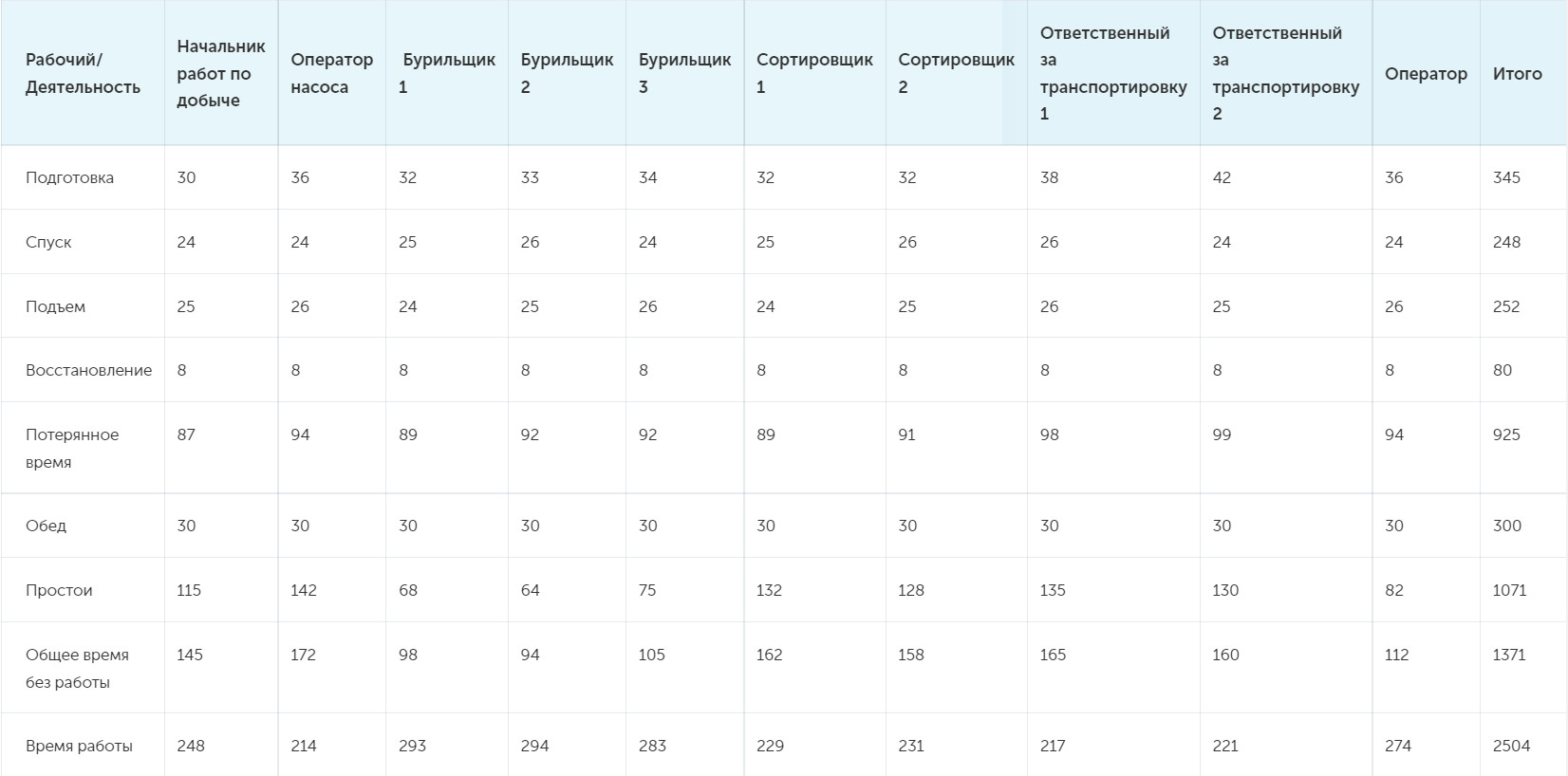

Общая производительность рабочей силы после механизации системы транспортировки.

Шахта имеет угол наклона 1:4,5, но подъемник может перевозить рабочих независимо от углов и уклонов в шахте. Общее время спуска и подъема сократилось на 36 минут (с 81 минуты до 45 минут). Кроме того, рабочие не теряют свою энергию в процессе, направляя ее впоследствии на свою непосредственную, создающую ценность работу.

Общее сэкономленное время = Время в пути + время на восстановление = 35 мин + 42 мин = 77 сэкономленных минут на человека в день

Таблица 8. Исследование времени после установки системы транспортировки.

Таблица 9. Результаты исследования времени.

| Общее время | Потерянное время | Доступное время работы |

|---|---|---|

| 480 мин х 10=4800 мин | 925 мин | 3875 мин |

| 19,27% | 80,73% |

Имея все необходимые данные, мы также можем пересчитать, насколько сократились затраты энергии на перемещение рабочих после установки подъемника (табл. 10 и 11).

Таблица 10. Расчет затрат энергии при перемещении после установки системы транспортировки.

| Рабочий | Возраст | Вес | Рост (в дюймах) |

Ходьба | Перенос снаряжения | Итого затрачено энергии | Энергетический баланс |

|---|---|---|---|---|---|---|---|

| Рабочий 1 | 38 | 136 | 65 | 86 | 75 | 161 | 2239 |

| Рабочий 2 | 44 | 147 | 66 | 93 | 81 | 174 | 2226 |

| Рабочий 3 | 42 | 123 | 69 | 78 | 68 | 146 | 2254 |

| Рабочий 4 | 53 | 165 | 68 | 104 | 91 | 195 | 2205 |

| Рабочий 5 | 59 | 141 | 66 | 89 | 78 | 167 | 2233 |

| Рабочий 6 | 57 | 151 | 65 | 95 | 83 | 195 | 2205 |

| Рабочий 7 | 34 | 165 | 68 | 104 | 91 | 195 | 2205 |

| Рабочий 8 | 54 | 180 | 70 | 114 | 99 | 213 | 2187 |

| Рабочий 9 | 52 | 191 | 72 | 121 | 105 | 226 | 2174 |

| Рабочий 10 | 58 | 171 | 73 | 108 | 94 | 202 | 2198 |

| Итого | 22126 |

Ожидаемое количество израсходованной в течение 8-часового дня энергии со скоростью расхода энергии 5 ккал/мин составляет 2400 ккал.

Таблица 11. Результаты исследования затрат энергии при перемещении после установки системы транспортировки.

| Общее количество затраченных калорий | Потерянные калории | Калории, затраченные непосредственно на работу |

|---|---|---|

| 2400 ккал/день х 10 человек = 24000 ккал/ячейку | 1874 ккал | 22126 ккал/ячейку |

| 7,80% | 92,20% |

После установки подъемника производительность рабочих повысилась на 13,43% (с 67,29% до 80,72%), а эффективность их работы – на 26,2%. Общая эффективность рабочей силы после установки системы транспортировки составила:

OHE = производительность х эффективность = 80,72 % x 92,20% = 74,42%

То есть, установка системы транспортировки позволила поднять общую эффективность рабочей силы на 30, 01%.

Общие итоги

Установка системы транспортировки помогла увеличить производительность, направив расходуемую напрасно энергию рабочей силы на те действия, которые более важны в процессе добычи угля. Помимо повышения производительности и эффективности, модернизация принесла и другие ощутимые преимущества:

- повышение трудовой дисциплины и улучшение условий труда рабочих;

- уменьшение количества случаев уклонения от выполнения работ, более рациональная организация работы в шахте;

- для спуска в шахту больше нет медицинский противопоказаний;

- уменьшение случаев переутомления и аварий на производстве, а, следовательно, и расходов на медицинское обслуживание

- так как работа построена в ячейках, и каждый этап зависит от другого, сократилось время простоев, работа стала осуществляться более слаженно.

Коэффициент расхода энергии, уровень утомленности работника самым непосредственным образом влияют на его производительность, качество работы, дисциплину и уровень травматизма на рабочем месте. Руководство угледобывающего предприятия подошло к этому вопросу со всей серьезностью и нашла решение, позволившее добиться очень значительных результатов: запуск подъемника привел к повышению производительности (13,43%) и эффективности (26,2%) труда рабочих, повышению общей эффективности труда (30,01%) и повлияло на увеличение объема продукции (16,77%).

Данный пример интересен не столько техническим решением (установкой подъемника), сколько подходом к поиску скрытых возможностей повышения производительности труда, который позволяет поднять ее потенциал на новый уровень.

Как бы далеко ни шагнул технический прогресс, в основе производительности персонала лежат такие базовые понятия, как нагрузка и напряженность работ, а ключевым показателем замера производительности труда остается хронометраж и работа со структурой рабочего времени. Если большая часть времени и энергии ваших работников затрачивается на второстепенные или попросту ненужные операции, не создающие ценность для клиента, значит, сами рабочие процессы нуждаются в пересмотре.

Создание благоприятных условий труда – это не столько вопрос комфорта, сколько вопрос рационального использования энергоресурсов ваших работников. И при рассмотрении вопроса механизации, автоматизации, роботизации производства этот фактор должен учитываться наряду с фактором себестоимости и чистой экономии.

Автор: Екатерина Забрудская

Источник: https://up-pro.ru/

Материал подготовлен на основании данных Manoj, Ade, Dr. V.S. Deshpande, Lean Manufacturing and Productivity Improvement in Coal Mining Industry, International Journal of Engineering Research and Development, Vol. 2, Issue 10, Aug. 2012