«3D-печатная революция значительно повлияет на судостроение и материально-техническую базу», – рассказывают два младших офицера ВМФ в Proceedings, популярном журнале Военно-морского института в США. Лейтенанты ВМФ Скотт Чини-Питерс и Метью Хипл считают, что 3D печать повлияет на способы и технологии, используемые ВМФ для моделирования и конструирования абсолютно во всех сферах: начиная с кораблей, подводных лодок, авианосцев и заканчивая всем прочим, что находится на борту. Дальнейшее развитие 3D принтеров могло бы изменить технологии, применяемые ВМФ в судостроении. «Линии производства и верфи будущего поколения могут заменить, фактически, гигантские 3D принтеры, способные максимизировать эффект экономии, который предполагает аддитивный производственный процесс». – Пишут они.

«3D-печатная революция значительно повлияет на судостроение и материально-техническую базу», – рассказывают два младших офицера ВМФ в Proceedings, популярном журнале Военно-морского института в США. Лейтенанты ВМФ Скотт Чини-Питерс и Метью Хипл считают, что 3D печать повлияет на способы и технологии, используемые ВМФ для моделирования и конструирования абсолютно во всех сферах: начиная с кораблей, подводных лодок, авианосцев и заканчивая всем прочим, что находится на борту. Дальнейшее развитие 3D принтеров могло бы изменить технологии, применяемые ВМФ в судостроении. «Линии производства и верфи будущего поколения могут заменить, фактически, гигантские 3D принтеры, способные максимизировать эффект экономии, который предполагает аддитивный производственный процесс». – Пишут они.

Исчезнет необходимость складирования огромных запасных запчастей. Вместо того чтобы заниматься транспортировкой необходимых или редко используемых запчастей, инженеры смогут просто отсканировать неисправную запчасть и отправить данные на ближайший принтер. Таким образом, на борту корабля нужно будет просто иметь необходимее материалы для 3D печати, что позволит сэкономить площадь и уменьшить вес.

Разумеется, необходимо следить за количеством оставшегося материала и восполнять его запасы, однако ВМФ может провести испытания, чтобы определить оптимальное количество материала, которое нужно иметь на борту, чтобы минимизировать вес. Более того, поскольку материалы имеют жидкую или гранулированную форму, то их можно хранить в компактном виде, что позволит освободить дополнительное пространство, в отличие от громоздких готовых запчастей и защитных упаковок для них.

Помимо прочего, все данные можно хранить на компьютере и обновлять по мере необходимости. Авторы статьи предполагают, что в будущем аддитивные технологии судостроения будут использоваться не только для печати запасных запчастей. 3D печать приблизит фабрики к морякам: «3D принтеры могут использовать для печати материал переработанных старых судов, а ВМФ даже может разработать «концепцию биоразминирования – для обнаружения и обезвреживания боеприпасов, найденных на дне окружающих морей и в районах береговой линии – возможно, при помощи специально разработанных 3D печатных транспортных средств». Также модель судов можно адаптировать для монтажа встроенных принтеров при помощи специальных поддерживающих устройств. И, конечно же, можно применять медицинский 3D принтер для печати медицинских инструментов.

“Основная часть этих идей является лишь предположением будущего, в некоторых случаях настолько смелыми, что вряд ли они когда-нибудь станут реальностью. В то же время перед промышленностью и ВМФ возникла масса препятствий, которые им необходимо преодолеть, чтобы в полной мере ощутить преимущества аддитивного производства», –сообщают авторы.

Профессиональные 3D принтеры и материалы для них все еще стоят дорого, к тому же принтеры могут работать только с отдельными видами материалов. Вдобавок: «ВМФ необходимо определить, кто будет отвечать за качество печатных аналогов армейского предназначение и каким образом».

«Поскольку 3D печать предоставляет противникам США те же возможности, что и для ВМФ, то перед ним встает вопрос обеспечения безопасности, и ВМФ необходимо позаботиться о мерах защиты от кибер-атак в том числе». – Добавили авторы.

По их мнению, пройдут годы, а, возможно, и десятилетия, чтобы решить все возникшие проблемы. Однако процесс разработки и применения возможностей, которые заложены в 3D принтерах, не будет остановлен. Одно из основных заданий для ВМФ – правильно оценивать всю степень экономии, которая будет достигнута с помощью перехода на инновационный способ производства по необходимости, а не складирования ранее произведенных запчастей. Лучшее понимание взаимосвязи новых технологий печати и возможностей производства позволит ВМФ правильно определить их важность и сосредоточиться на конкретных задах, что обеспечит качественный результат. Потенциальные преимущества в стоимости и мощности – просто огромные.

Сегодня технологии 3D-печати уже оказывают сильное влияние на целый ряд производственных отраслей, включая строительную, медицинскую, аэрокосмическую и автомобильную. Теперь же одна знаменитая компания готова вывести аддитивные технологии в море: немецкий производитель яхт и моторных лодок HanseYachts AG интегрирует аддитивные технологии в дизайн и производство судов.

Компания HanseYachts AG, один из крупнейших производителей морских парусных яхт в мире c 1990 года, решила использовать 3D-печать для производства 10-метрового корпуса своей новейшей яхты – Hanse 3D15. Разработка 3D-печатного варианта яхты идет уже третий год, а первым результатом стал специальный 20-метровый 3D-принтер, с помощью которого компания намеревается напечатать корпус судна.

Опытно-конструкторские работы ведутся в сотрудничестве с инженерами компании VBS-Print. Для производства будет использован полимерный композит с древесным наполнителем. Доля переработанных древесных волокон составит порядка 60%.

Карл Делер, главный инженер отдела перспективных разработок HanseYachts AG, поясняет: «Hanse 3D15 будет деревянным судном. За счет новой технологии строительства корпусов мы надеемся не только создавать более прочные суда, но и значительно сокращать время производства для своевременного обеспечения высокого спроса. Благодаря 3D-печати мы сможем удовлетворить индивидуальные требования заказчиков, какими бы они не были».

Текущий проект бесспорно станет важным шагом для HanseYachts AG, но что еще более важно, внедрение аддитивных технологий может иметь революционный эффект на судостроение в целом. Само собой, опытные специалисты могут отнестись к идее с сомнением в силу устоявшихся традиций. Поясняет генеральный директор Hanse Yachts AG, Йенс Герхардт: «Когда наши отраслевые партнеры заявляют, что 3D-печать не может быть успешной, я напоминаю им о внедрении стекловолокна в 60-х, тогда считавшегося не менее спорным материалом для постройки лодок».

HanseYachts AG, ставшая одной из первых компаний, принявших стеклопластик на вооружение в качестве одного из основных кораблестроительных материалов, имеет репутацию новаторского производителя, не боящегося смотреть в будущее. Теперь компания доказывает свою приверженность инновационным методам вновь с помощью проекта Hanse 3D15. «Мы рассматриваем открытость к инновациям в качестве главного конкурентного достоинства нашей верфи, и мы рады сделать новый шаг в развитии международной кораблестроительной отрасли», – заявил Йенс Герхардт.

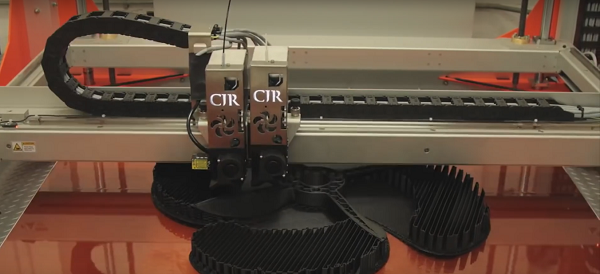

Британская компания CJR Propulsion, специализирующаяся на производстве кастомизированных гребных винтов и рулевого оборудования, полагается на технологии 3D-печати для прототипирования готовых изделий и испытаний опытных образцов.

CJR Propulsion считается одним из наиболее высокотехнологичных производителей гребных винтов в Европе. В круг клиентов компании входят строители скоростных катеров, рыболовных и транспортных кораблей и даже люксовых яхт.

Политика компании проста: каждое уникальное судно заслуживает идеально подогнанного под конструкцию корабля винта. Но гидродинамика наука сложная – одними лишь расчетами и виртуальным моделированием не обойтись. Для полной уверенности в способности винтов выполнять работу так, как задумано, необходимы зачастую многократные испытания опытных образцов.

С другой стороны, производство винтов – дело сложное и затратное. CJR Propulsion нашла выход из ситуации, закупив 3D-принтеры производства немецкой компании BigRep. Эти устройства аналогичны по конструкции и внешнему виду обычным настольным FDM-принтерам, если не принимать во внимание их огромные габариты.

Однако главное достоинство BigRep заключается именно в размерах. Различные модификации фирменного принтера отличаются по объему области построения, но незначительно. В среднем, эти установки позволяют печатать полимерные модели размером 1х1х1 метр.

«В CJR мы производим рулевое оборудование для люксовых яхт и рабочих лодок. Мы уделяем особое внимание качеству наших продуктов, поэтому каждый винт должен идеально соответствовать целевому судну. Обычно для каждого отдельного корабля мы проектируем свои винты, чтобы они идеально подходили друг другу, а для этого каждый раз требуется изготовление винтов новый формы. 3D-принтеры облегчают задачу, помогая быстро и эффективно производить шаблоны. Аддитивное производство шаблонов очень простое и дешевое, что позволяет нам экспериментировать с самыми разными дизайнами», – рассказывает Саймон Льюис, руководитель отдела вычислительной гидродинамики.

«После покупки 3D-принтеров BigRep мы получили возможность контролировать весь процесс аддитивного изготовления производственных шаблонов, а это делает нас гораздо более конкурентоспособными на рынке», – поясняет Алекс Стивен, глава отдела технических продаж.