Запасы представляют для большинства предприятий обширную область улучшений: сокращение запасов действительно приносит много преимуществ. Генри Форд говорил: «Я знаю, что половина денег, которые я трачу на рекламу, тратится впустую. Моя единственная проблема в том, что я не знаю, какая половина». Перефразируя это утверждение, мы можем сказать, что во многих компаниях большая часть запасов бесполезна, и реальная проблема заключается в том, чтобы знать, какая именно. Несмотря на широкую автоматизацию процессов, использование передовых ERP и рост применения прогнозирования, склады предприятий, работающих в системах производства на склад или на рынках дистрибуции, переполнены сырьем, полуфабрикатами, низколиквидной и устаревшей готовой продукцией. Эти явления негативно влияют на прибыльность компаний как с точки зрения затрат, так и доходов.

Запасы представляют для большинства предприятий обширную область улучшений: сокращение запасов действительно приносит много преимуществ. Генри Форд говорил: «Я знаю, что половина денег, которые я трачу на рекламу, тратится впустую. Моя единственная проблема в том, что я не знаю, какая половина». Перефразируя это утверждение, мы можем сказать, что во многих компаниях большая часть запасов бесполезна, и реальная проблема заключается в том, чтобы знать, какая именно. Несмотря на широкую автоматизацию процессов, использование передовых ERP и рост применения прогнозирования, склады предприятий, работающих в системах производства на склад или на рынках дистрибуции, переполнены сырьем, полуфабрикатами, низколиквидной и устаревшей готовой продукцией. Эти явления негативно влияют на прибыльность компаний как с точки зрения затрат, так и доходов.

Действительно, с точки зрения затрат это может вызвать проблемы с площадями, денежными потоками, а также с повышением уровня налогообложения – учитывая, что налоговые органы рассматривают запасы полуфабрикатов и готовой продукции в качестве потенциального дохода. С другой стороны, если говорить о доходах, очевидно, что дефицит товаров (запасов) является основной причиной упущенных продаж.

Определение проблемы

Итак, чтобы лучше сформулировать суть, давайте начнем с вопроса: какое количество продукта (или полуфабриката, или сырья) нужно держать на складе?

Как упоминалось ранее, компании-производители имеют сложные машины, автоматизированные процессы и программное обеспечение для планирования производства. Дистрибьюторы и розничные продавцы, в свою очередь, используют ERP-системы и алгоритмы прогнозирования, которые должны позволять «точно» знать количество товара, которое необходимо доставить в «точки потребления» (ими могут быть магазины или компании) и точный момент доставки.

Тем не менее, большинство компаний по-прежнему сталкиваются с проблемами запасов по всей цепи дистрибуции, независимо от технологий, которыми они располагают.

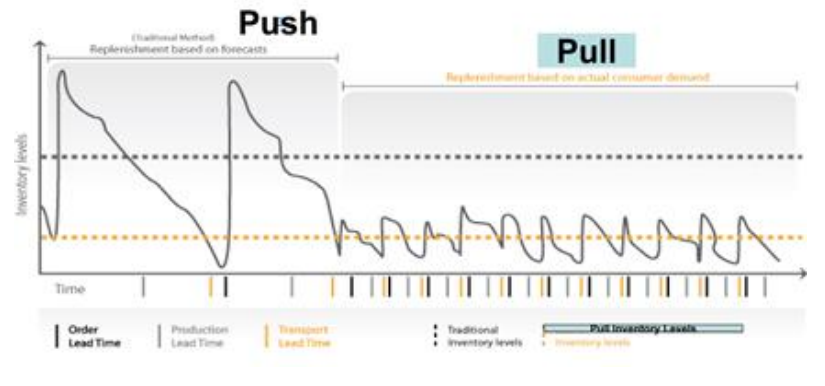

Логика PUSH (ВЫТАЛКИВАНИЕ)

Все мы знаем, когда клиент хочет купить, он не хочет ждать, поэтому компании стремятся сделать продукты доступными в ближайшей точке к покупателю, используя логику, определяемую как выталкивание. Для этого они обязательно должны полагаться на прогнозирование, чтобы определить, где, когда и сколько запасов необходимо.

К сожалению, каким бы точным и изощренным ни было прогнозирование, практически невозможно дать эффективные прогнозы на уровне спроса. Прежде всего по чисто «статистическому» свойству: на самом деле, чем меньше объем анализа, тем менее точным будет результат. Это означает, что ответ на вопрос «сколько будет продаваться продукта X в точке потребления Y?» будет намного хуже, чем ответ на вопрос «сколько будет продаваться продукта X в целом?». Если подумать, то легко понять, что причиной такого поведения являются колебания: агрегирование прогнозов продаж определенного продукта по 100 точкам потребления приводит к совершенно другим значениям по сравнению с тем же прогнозом, сделанным с точки зрения общих продаж.

Кроме того, существует проблема в анализе данных, в основном из-за использования статистических данных: основывать наши решения на «усредненных» данных означает, что в то время как одни «точки потребления» будут страдать от нехватки товара (дефицита) — и, следовательно, потеряют продажи, другие окажутся с избытком запасов, создав проблемы с точки зрения складского пространства и связанного капитала.

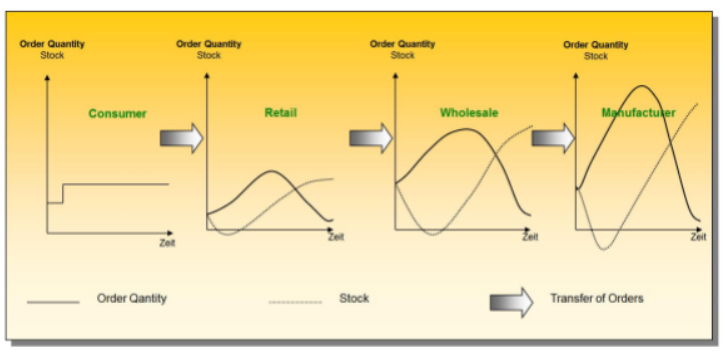

Наконец, ни один процесс прогнозирования не способен предсказать внезапные изменения моделей поведения, что происходит все чаще и чаще в гиперконкурентной среде, в которой мы живем. Конкретный пример этого явления хорошо изображен в «Эффекте кнута», т. е. явление, при котором небольшое колебание конечного спроса (+/- 5%) интерпретируется звеньями цепи сбыта как очень большое колебание (до +/- 40%!).

Логика PULL (ВЫТЯГИВАНИЕ)

Тем не менее, преодоление трудностей, связанных с логикой PUSH, возможно: необходимо принять замещающее решение, основанное на производстве, распределении и поставке определенного продукта ТОЛЬКО тогда, когда происходит потребление (логика PULL).

Таким образом, оглядываясь назад на первоначальный вопрос с этой новой точки зрения (какое «правильное» количество нужно хранить на складе), ответ должен быть интуитивным: нам нужно достаточное количество, чтобы удовлетворить спрос клиентов (покупателем здесь может быть нижестоящий отдел в производственном процессе, компания или конечный потребитель). Разбирая это утверждение, мы можем выделить как минимум три элемента, которые необходимо четко детализировать:

- Потребности клиента («спрос»).

- Количество товара на складе.

- «Срок выполнения заказа» или период времени, необходимый для доставки товаров.

Давайте начнем с последнего из этих элементов: срок выполнения заказа имеет фундаментальное значение, поскольку он напрямую влияет на количество товара, которое должно храниться на складе; если нам нужно ждать 4 недели, чтобы получить определенный продукт, количество продукта на складе должно рассчитываться из этого времени.

Напоминаем, что время выполнения заказа — это период времени, необходимый для производства и доставки определенного продукта. Следовательно, это сумма дней, необходимых для повторного заказа (время заказа (Order Lead Time), т.е. частота пополнения конкретной позиции), изготовления (время производства заказа (Production Lead Time)) и доставки его до распределительных центров и, возможно, до места потребления (время транспортировки (Transportation Lead Time)).

Каждый из этих элементов должен быть проверен и критически проанализирован с целью сведения к минимуму времени пополнения запасов (Replenishment Lead Time). В частности, время заказа должно стремиться к НУЛЮ, это означает, что для каждого проданного товара в тот же день должен быть оформлен заказ на его замену (пополнение).

Сокращение времени пополнения нам дает:

- значительное снижение уровня колебаний;

- лучшую способность к прогнозированию, из-за рассмотрения более коротких периодов;

- время отклика быстрее, чем спрос на рынке;

- низкий уровень запасов.

Но нередко сокращению времени пополнения «противостоят» разные доводы, начиная от скидок, предлагаемых при покупке в больших количествах, и заканчивая стремлением оптимизировать транспортировку.

Однако, проявив немного здравого смысла, вы можете легко найти «компромисс», вернее, точку баланса между дополнительными расходами, которые придется нести из-за более частой поставки, и потерями из-за дефицита или чрезмерных запасов. Эту точку мы обсудим позже.

Таким образом, на этом этапе можно легко определить уровень спроса: работая с вытягивающей логикой и делая заказ на пополнение для каждого проданного продукта до конца дня, мы можем определить необходимый спрос, анализируя продажи за период, равный сроку выполнения заказа. Рассмотрим следующий пример: наша компания покупает и перепродает товар P, срок выполнения заказа которого составляет 10 дней. Представим, что за время пополнения мы продаем 100 штук, это уровень спроса.

В результате этого мы можем легко рассчитать количество, которое необходимо хранить на складе: при условии, что в течение этого периода мы находим «пик продаж», количество, которое должно храниться на складе, будет равно наибольшему количеству, умноженному на количество дней, необходимых для поставки именно этого продукта. Также для обеспечения запаса прочности мы можем применить «поправочный коэффициент» в зависимости от типа рынка, сезонности и самого продукта.

Динамическое управление запасами

Давайте посмотрим на весь процесс: в предыдущем примере наша компания покупает и перепродает продукт P, срок выполнения заказа которого составляет 10 дней; поэтому мы обратимся к объемам продаж за последние 10 дней, начиная с сегодняшнего дня (время, равное сроку выполнения заказа). Потом будем искать пик продаж (если он есть), допустим, это было 3 штуки в день. Мы также предполагаем, что наша компания установила запас прочности в размере 10% для реализуемой продукции; с этими данными количество продукта P, которое должно храниться на складе, будет 3 x 10 x 1,10 = 33 шт., то есть (максимальное количество проданных товаров за день) х (дней на пополнение) х (запас прочности).

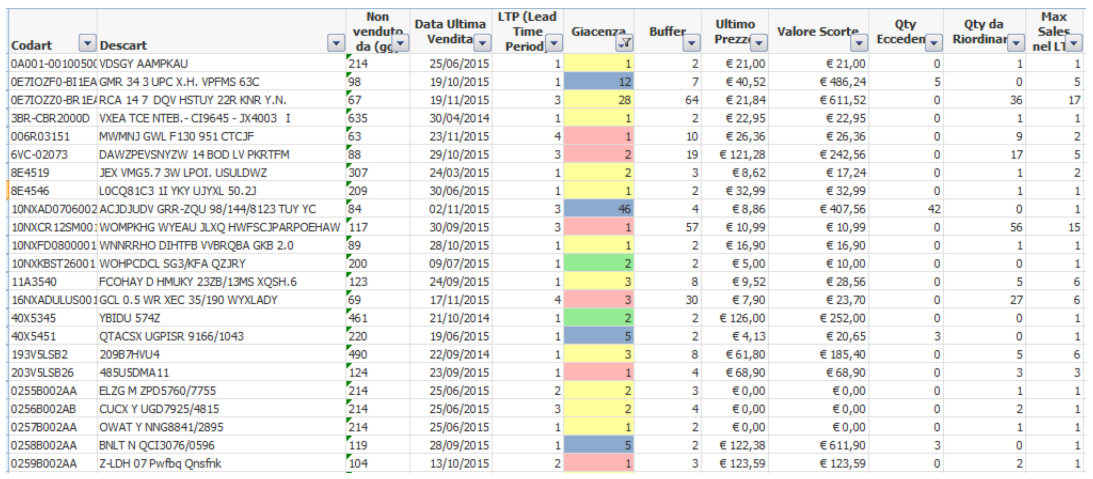

В логике TOC (Теории ограничений), относящейся к среде «дистрибьюции», количество, которое мы хотим хранить на складе, определяется как размер буфера, а недостающее количество товара определяется как «потребление» буфера (или «проникновение» в буфер).

Это позволяет нам определить различные буферные «зоны», окрашенные в соответствии с достигнутым уровнем проникновения по формуле (размер буфера – недостающее количество) / (размер буфера):

- проникновение менее 33%: ЗЕЛЕНЫЙ;

- проникновение от 33% до 67%: ЖЕЛТЫЙ;

- проникновение от 67% до <100%: КРАСНЫЙ;

- проникновение 100%: ЧЕРНЫЙ.

Цвет зон предназначен для быстрой визуальной индикации необходимости выполнения заказа на пополнение: ЗЕЛЕНАЯ метка указывает на то, что запаса достаточно для удовлетворения спроса; ЖЕЛТАЯ метка указывает на необходимость сделать заказ на пополнение запасов, а КРАСНАЯ указывает на необходимость запросить доставку (если заказ уже оформлен) или оформить срочный заказ. Наконец, ЧЕРНАЯ метка указывает на ситуацию «нет в наличие» (stock out) с последующей потерей продаж!

В предыдущем примере размер буфера равен 33. Если запас в определенный момент составил 20 штук (и, следовательно, не хватает 33-20=13 до 33), у нас было бы проникновение в буфер на 40% (13/33), поэтому мы были бы в желтой зоне. А если бы на складе было 10 штук, проникновение составило бы 70% (красный цвет).

С помощью этого механизма (так называемого динамического управления буфером) мы можем постоянно сравнивать рассчитанное значение с фактическим запасом, проверяя, есть ли у нас нужный запас. Кроме того, в логике постоянного улучшения можно проверить, как долго данный продукт будет оставаться как в ЗЕЛЕНОЙ зоне (например, для периода больше, чем время пополнения), так и в КРАСНОЙ зоне.

Например, если установлен слишком большой буфер (слишком долго товар остается в ЗЕЛЕНОЙ зоне), предполагается сокращение буфера как минимум на одну треть. Однако перед его сокращением полезно рассмотреть, насколько продукт является стратегическим, и провести анализ причин, задав следующие вопросы:

- Упал спрос?

- Поставщик значительно сократил срок выполнения заказа?

- Мы установили слишком большой начальный буфер?

- Спрос слишком сильно колеблется? (В этом случае рекомендуется увеличить период анализа, прежде чем сокращать буфер!)

Точно так же, если продукт слишком долго остается в КРАСНОЙ зоне, необходимо увеличить буфер, всегда принимая во внимание стратегический характер, критичность и рискованность самого продукта.

Выводы

Управление запасами, безусловно, является областью с возможностью значительного улучшения, что может положительно повлиять на компании как с точки зрения «гибкости» структуры, так и с точки зрения оборотного капитала, что, в свою очередь, улучшает денежный поток.

Это вопрос адаптации и изменения точки зрения, перехода от «традиционной» логики (выталкивания) к более адекватной логике вытягивания, способной управлять изменчивостью и неопределенностью, характерными для современных рынков. Использование «буферов» становится системной мерой, действительной для всех людей/отделов, участвующих в управлении, и, следовательно, позволяет согласовывать и вносить постоянные улучшения в отношении глобальной цели.

Использованная литература

- Forrester, Jay Wright. (1961). Industrial Dynamics. MIT Press.

- Li, Rong-Kwei. (2002). Enhancement of Theory of Constraints replenishment using a novel generic buffer management procedure. International Journal of Production Research.

- Schragenheim, Amir. (2007). Managing Distribution. Inherent Simplicity.

Автор: https://tocpeople.com/

Источник: Брунелло Меникуччи (Brunello Menicucci)