На фото: Робот на 53-й выкатке в ТЭСЦ-4 стал лучшим помощником людей © Дмитрий Бородай. Инструменты автоматизации и цифровизации помогают не только компании, но и ее сотрудникам – сокращают долю ручного труда, повышают уровень комфорта и безопасности, ускоряют многие процессы. «Территория ОМК» выяснила, как продвинутые технологические решения, воплощенные в конкретных проектах, сделали работу людей более удобной. В Чусовом: склад стал умным. На складе готовой продукции рессорного производства с 2021 года используют WMS-систему «Умный склад». Она обеспечивает прослеживаемость цепочки учета, хранения и отгрузки рессорной продукции. Евгений Власов, начальник участка по складированию и отгрузке готовой продукции: Раньше у нас была система «1С», которая давала частичную автоматизацию приемки, хранения, комплектации и отгрузки: бригадир ставил задачу водителю погрузчика привезти груз, называл адрес стеллажа и ячейки.

На фото: Робот на 53-й выкатке в ТЭСЦ-4 стал лучшим помощником людей © Дмитрий Бородай. Инструменты автоматизации и цифровизации помогают не только компании, но и ее сотрудникам – сокращают долю ручного труда, повышают уровень комфорта и безопасности, ускоряют многие процессы. «Территория ОМК» выяснила, как продвинутые технологические решения, воплощенные в конкретных проектах, сделали работу людей более удобной. В Чусовом: склад стал умным. На складе готовой продукции рессорного производства с 2021 года используют WMS-систему «Умный склад». Она обеспечивает прослеживаемость цепочки учета, хранения и отгрузки рессорной продукции. Евгений Власов, начальник участка по складированию и отгрузке готовой продукции: Раньше у нас была система «1С», которая давала частичную автоматизацию приемки, хранения, комплектации и отгрузки: бригадир ставил задачу водителю погрузчика привезти груз, называл адрес стеллажа и ячейки.

Задачи на перемещение грузов поступают на портативный терминал © Юрий Софонов

Сейчас у каждого водителя свой компьютер – терминал сбора данных, небольшой прибор, на который прилетает задача: откуда и что привезти. Не нужно ждать указаний от бригадира. В результате скорость перевозки пакетов с рессорой увеличилась вдвое. И бригадир тоже больше может не отвлекаться от работы.

Пока наши бригадиры сами маркируют продукцию, поступающую с производства, присваивают ей QR-код и заводят данные в систему, но в дальнейшем планируется внедрить WMS-систему и на производственных участках. Возросла не только скорость работы на складе, но и прослеживаемость. Стоит навести терминал на QR-код, и мы получаем всю информацию о продукции. Мы не просто получили полный учет – мы вышли на новый уровень организации, позволяющий исключать ряд проблем, которые приводили к задержкам, увеличили эффективность работы склада и складской логистики в целом.

Цифра: 100% составил рост скорости работы погрузчика при перевозке пакетов рессоры.

Челябинск: киоск все помнит

На предприятии внедряют МЕS-систему (от английского Manufacturing Execution System – система управления производственными процессами). В цехах установили стационарные терминалы (ИТ-киоски), с помощью которых можно проследить жизненный цикл каждого изделия. Рабочие – операторы станков делают отметки о выполненных операциях, а в дальнейшем будут получать через ИТ-киоск производственные задания и технологические карты.

До конца года на заводе установят еще семь ИТ-киосков ©Максим Куликов

Михаил Рогачев, гибщик труб:

Раньше, до установки ИТ-киосков, все данные о выполненных операциях заносили в систему мастера, а теперь мы делаем это сами. Во-первых, экономится время мастеров, а, во-вторых, и нам удобно и полезно. Например, я, гибщик труб, устанавливаю распорки: выбираю в терминале сначала соответствующую функцию, затем – трубогибочный стан. После выполнения операции гибки отмечаю ее завершение, а далее, после снятия распорок, смотрю на овальность отвода, оцениваю, нужна ли ему правка. Выполняю правку – тоже вношу данные через терминал. Затем идет зачистка изделия под ультразвуковой контроль и зачистка сварочного шва – и снова отметка в ИТ-киоске. То есть весь процесс производства отвода становится прозрачным: видно, кто его выпускал, какие режимы работы оборудования применял. В случае брака легко понять, кто и что нарушил.

Цифра: 87 ИТ-киосков действуют на челябинском заводе ОМК.

Белгород: система экономит бумагу

К началу 2020 года во всех подразделениях и производствах предприятия внедрили систему электронного документооборота (СЭД).

За два года на заводе с помощью СЭД создали десятки тысяч договоров © Петр Мусин

Евгений Сычев, помощник управляющего директора — начальник отдела по контролю и делопроизводству:

Внедрение СЭД позволило нам не просто взглянуть с другой стороны на наши внутренние процессы, но и полностью пересмотреть некоторые из них. Нашей целью было сделать взаимодействие между подразделениями более прозрачным, упорядочить хранение документов, облегчить их поиск и максимально уйти от бумажных носителей.

Мы выделили шесть модулей по основным процессам: делопроизводство, договоры, совещания, закупки, продажи и финансовый архив. Также определили 16 бизнес-процессов, по которым выполнили двухстороннюю интеграцию СЭД и учетной системы ERP.

Электронный документооборот работает у нас больше двух лет. За это время в СЭД создали десятки тысяч договоров, сотни тысяч сопроводительных и первичных учетных документов – счетов-фактур, накладных, актов. А количество реализованных задач идет на миллионы. Система позволила сделать процессы прозрачными и понятными, упростить взаимодействие между подразделениями и сэкономить тонны бумаги, что в наши дни становится еще более актуально.

В конце 2021 года мы начали переходить на электронный документооборот с контрагентами. Также планируем внедрить еще несколько модулей СЭД: сервисы компании, управление качеством и долговременный архив. Программное обеспечение – полностью российская разработка, сегодня это серьезный плюс.

Цифра: 20 000 пользователей могут работать на одном сервере СЭД.

Выкса: Робот смотрит в пять глаз

В начале 2022 года в ТЭСЦ-4 автоматизировали контроль статуса труб, поступающих на 53-ю выкатку. Ключевую роль в процессе играет робот.

Робот считывает индивидуальный штрих-код и диаметр каждой трубы © Дмитрий Бородай

Сергей Копылов, бригадир по перемещению сырья, полуфабрикатов и готовой продукции в процессе производства:

Раньше идентификацией и перемещением труб в нужный штабель приходилось заниматься штабелировщикам металла – сейчас этот процесс стал автоматизированным. У робота пять камер, которые считывают индивидуальный штрих-код и определяют диаметр каждой трубы, когда она сходит с черновой линии. Информация автоматически передается в систему диспетчеризации, мониторинга и анализа производства, что позволяет нам получить всю необходимую информацию: сортамент, класс прочности, уровень исполнения.

Робот позволяет осуществлять связь с кабиной машиниста крана – планшеты, установленные в рамках этого же проекта, помогают человеку видеть сортамент труб на 53-й выкатке. Переместив трубу в нужную зону, крановщик делает соответствующую отметку в системе управления складом – и теперь мы знаем, где находится то или иное изделие. Это важно, ведь для ее отгрузки мы должны ее осмотреть на наличие дефектов. Раньше дополнительно закладывали время, чтобы найти трубу в штабелях, а теперь достаточно зайти в программу, где уже зафиксирована вся информация. Это значительно ускоряет поиск.

Проект позволил высвободить персонал – два штабелировщика металла теперь трудятся на других участках предприятия.

Цифра: 1,3 млн рублей составил годовой эффект от использования робота в четвертом цехе.

Альметьевск: терминал укажет на карман

Программный комплекс «WMS Логистика. Управление складом» внедрили в 2021 году. Его применение на складах готовой продукции повысило эффективность использования площадей, сократило объем хранения сверхнормативного запаса, снизило стоимость грузообработки и хранения.

Терминал считывания данных помогает быстро узнать все параметры трубы © Сергей Дмитриев

Рузиля Хафизова, старший кладовщик склада готовой продукции ТЭСЦ-2:

После внедрения адресного хранения мы избавились от множества ручных операций. Например, теперь не нужно записывать сведения на бумаге, чтобы затем внести их в ERP. Раньше много времени теряли при поиске труб для отгрузки. Был даже своеобразный антирекорд – как-то потратили 90 минут, чтобы найти на складе необходимое изделие. А сейчас, чтобы понять, какая перед тобой труба, не обязательно даже к ней подходить – наводишь ТСД (терминал считывания данных) на бирку, он ее сканирует, и на экране мы видим всю нужную информацию.

Мы точно знаем, где лежит та или иная труба, можем эффективно планировать отгрузку, отслеживая путь товара от момента производства до передачи клиенту. Работать стали быстрее; меньше ошибок, связанных с человеческим фактором.

Процесс прозрачный: из ERP поступает информация с требованиями к продукции, формируется заказ на отгрузку, задача на отбор с учетом дополнительных требований. Кладовщик принимает задачу, система указывает карман, в котором находится продукция, на ТСД подтверждается отбор, затем собранная ведомость экспортируется в ERP. Когда трубы вывозят с завода, сотрудник отдела по режиму считывает информацию о продукции, подтверждает ее правильность – и данные также вносятся в ERP.

Цифра: 90 минут составил антирекорд поиска нужной позиции на складе (до внедрения нового программного комплекса).

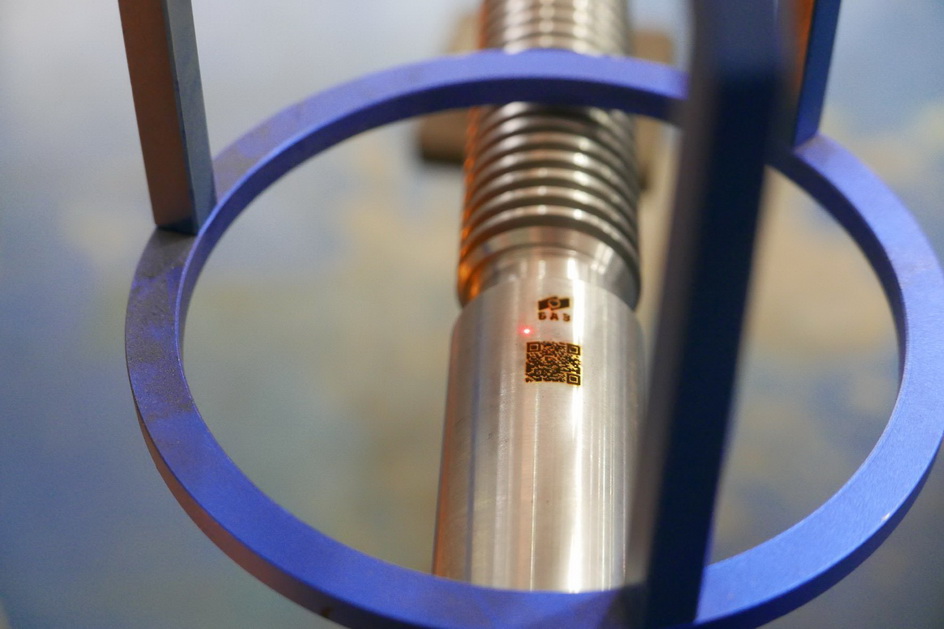

Благовещенск: QR-код расскажет историю

Последняя из значимых технологических новаций предприятия связана с повышением клиентского комфорта. Завод приобрел новую лазерную установку для нанесения маркировки на детали трубопроводной арматуры большого диаметра.

В QR-коде зашит доступ к клиентским цифровым сервисам ОМК © Анна Зиннатова

Продукцию завода нужно защищать от подделок. Основным способом защиты является маркировка, а самым современным способом – лазерное нанесение QR-кода. Суть процесса заключается в том, что под воздействием лазерного луча видоизменяется поверхность материала. Это наиболее скоростной и эстетичный метод маркировки.

В QR-код зашивается информацию о производителе, номере партии, поставщике металла и другие данные, которые пригодятся в точках выгрузки и складирования продукции. Чтобы получить сведения, достаточно навести камеру смартфона или специальный сканер на черно-белый знак.

– Экспериментальной площадкой стали механосборочные цеха нашего завода. Сначала здесь начали лазерным способом маркировать ответные фланцы, отойдя от дорогого и трудозатратного ударного способа, а потом начали наносить QR-коды на шпиндели (именно эти детали трубопроводной арматуры не подлежат окрашиванию). Кроме паспорта изделия в код также закладываем доступ к клиентским цифровым сервисам ОМК, в частности к сайту компании, где можно скачать электронные сертификаты качества, – сообщил управляющий директор благовещенского завода ОМК Андрей Доценко.

Источник: https://up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!