Ульяновский автомобильный завод начал использовать технологии промышленного «Интернета вещей» (Industrial Internet of Things, IIoT) для мониторинга работы оборудования. Проект выполняет цифровой промышленный интегратор PROF-IT GROUP. Ульяновский автомобильный завод (УАЗ) — российский производитель полноприводных автомобилей, т. е. внедорожников, легких грузовиков и микроавтобусов. Холдинг объединяет производственные площадки полного цикла, включая производство двигателей, автокомпонентов, штамповки и алюминиевого литья. В 2018 г. завод объявил о старте реализации своей концепции «Цифровой УАЗ». Рассмотрим IIoT-проект как часть комплексной стратегии цифровизации. Итак. Программа цифровизации предприятия разбита на три составляющие: «Цифровая разработка», «Цифровое производство» и «Цифровой сервис» (рис. 1). Также стратегия содержит инициативы по развитию сквозных корпоративных цифровых технологий (MDM, ERP, MES и др.).

Ульяновский автомобильный завод начал использовать технологии промышленного «Интернета вещей» (Industrial Internet of Things, IIoT) для мониторинга работы оборудования. Проект выполняет цифровой промышленный интегратор PROF-IT GROUP. Ульяновский автомобильный завод (УАЗ) — российский производитель полноприводных автомобилей, т. е. внедорожников, легких грузовиков и микроавтобусов. Холдинг объединяет производственные площадки полного цикла, включая производство двигателей, автокомпонентов, штамповки и алюминиевого литья. В 2018 г. завод объявил о старте реализации своей концепции «Цифровой УАЗ». Рассмотрим IIoT-проект как часть комплексной стратегии цифровизации. Итак. Программа цифровизации предприятия разбита на три составляющие: «Цифровая разработка», «Цифровое производство» и «Цифровой сервис» (рис. 1). Также стратегия содержит инициативы по развитию сквозных корпоративных цифровых технологий (MDM, ERP, MES и др.).

Рис. 1. Стратегия цифровизации УАЗ

Предпосылки проекта

Основной целью проекта было обеспечение необходимого уровня выпуска продукции с максимальной эффективностью и минимальными потерями. Достичь этого стало возможно за счет повышения прозрачности производства — автоматической реализации сбора данных о работе активов в онлайн-режиме, без участия специалистов.

Реализация проекта учитывает текущий ИТ-ландшафт и будущие задачи, например планы по созданию цифрового актива и построению модели предиктивной аналитики (рис. 2).

Рис. 2. Место IIoT-проекта в цифровой трансформации предприятия

Потребности участка лазерной резки

После анализа потребностей заказчика было решено развернуть платформу «Интернета вещей» в рамках участка лазерной резки прессового производства, выпускающего 80 различных типов деталей, до 260 000 изделий ежегодно. Здесь используется два роботизированных комплекса (рис. 3), которые функционировали 24/7 без выходных. При таком режиме работы сотрудники, ответственные за плановое техническое обслуживание комплексов, были сильно ограничены во временном ресурсе, необходимом для регулярных проверок оборудования.

Рис. 3. Обзор участка лазерной резки

Для выбора IIoT-платформы были проанализированы существующие предложения от ведущих вендоров. При исследовании мы использовали различные отчеты от мировых консалтинговых агентств: Gartner, J`son & Partners, Forester, IDC и др. В сводном отчете (таблица.) учитывались следующие показатели: обеспечение работы и разработки приложений, поддержка управления устройствами и управления сетями/данными (абонентами), наличие инструментов аналитики, в том числе предиктивной, возможностей машинного обучения и оптимизации, поддержка технологий AR/VR (Augmented Reality — дополненная реальность, Virtual reality — виртуальная реальность).

| Платформа | AEP/ADP | DMP | NM | Аналитика | AR/VR |

| Ayla IoT Cloud Fabric | ✓ | ✓ | ✓ | ✓ | |

| BOSCH SI IoT Suite | ✓ | ✓ | |||

| Cumulocity | ✓ | ✓ | |||

| Digi Device Cloud | ✓ | ||||

| Google Cloud Platform / Brillo / Nest | ✓ | ✓ | ✓ | ||

| IBM Foundation / IBM Bluemix | ✓ | ✓ | ✓ | ||

| LogMeln / Xively | ✓ | ✓ | ✓ | ✓ | |

| Microsoft Azure IoT Suite | ✓ | ✓ | |||

| Oracle IoT Cloud Service | ✓ | ✓ | |||

| PTC ThingWorx | ✓ | ✓ | ✓ | ✓ | ✓ |

| Salesforce IoT Cloud | ✓ | ||||

| SAP HANA Cloud Platform for IoT | ✓ | ✓ | ✓ | ||

| Telit IoT Portal | ✓ | ✓ | ✓ |

Примечания:

- AEP (Application Enablement Platforms) — платформа для обеспечения работы (поддержки) приложений.

- ASP (Application Development Platform) — платформа для разработки приложений.

- DMP (Device Management Platforms) — платформа по управлению устройствами.

- NM (Network/Data (Subscriber) Management) — управление сетями/данными (абонентами).

- Под аналитикой подразумеваются предиктивная аналитика, машинное обучение, оптимизация.

- AR/VR (Augmented Reality/Virtual reality) — дополненная реальность/виртуальная реальность.

Для обмена данными и сбора информации с контроллеров была выбрана система сбора данных ThingWorx Industrial Connectivity. Решение служит связующим звеном между различными аппаратными и программными приложениями. Легко устанавливается в течение нескольких минут на существующих системах и может быть настроено для подключения ко всем устройствам и программным приложениям.

Данные с робота передаются в OPC-сервер через контроллеры. При передаче данных между оборудованием и сервером было использовано защищенное подключение — непатентованный протокол открытого стандарта OPC Unified Architecture (UA).

Связь через интерфейс OPC UA Server ThingWorx Industrial Connectivity реализуется посредством создания безопасного аутентифицированного соединения через брандмауэр и через сети.

Ход проекта

На первом этапе проекта специалисты PROF-IT GROUP проанализировали имеющиеся активы, процессы, номенклатуру и статусы работы оборудования, после чего реализовали подключение оборудования к серверу с развернутой платформой и установку соответствующих драйверов. Следующим этапом работ стала настройка платформы — объектов, свойств, методов, графического интерфейса и логики решения (рис. 4).

Рис. 4. IIoT-проект: как все устроено

В настоящий момент проходит тестирование решения. С помощью технологии специалисты предприятия собирают данные с активов и могут реализовывать расширенную аналитику о работе участка и состоянии активов. Передача данных о различных параметрах робототехнического оборудования происходит в онлайн-режиме. Планируется развитие проекта — создание цифрового актива и построение модели предиктивной аналитики.

Первые бизнес-эффекты

Технология IIoT позволяет собирать данные с активов в онлайн-режиме и в перспективе поможет предприятию освободить больше времени на обслуживание оборудования. «В результате внедрения [технологии] мы обеспечили прозрачность важного участка производства. До проекта наша служба получала ограниченные типы данных, отчеты при этом формировались постфактум — на следующий день. Теперь всю необходимую информацию об оборудовании мы видим онлайн, это помогает в планировании и оперативном внесении изменений в работу участка», — говорит Денис Куренков, начальник прессового производства Ульяновского автомобильного завода.

Созданное решение отвечает основным вызовам производственного ландшафта — потребностям в увеличении выработки производственного участка, эффективном управлении рисками и снижении издержек. Будут реализованы возможности учета OEE (общей эффективности оборудования), объемов выпускаемой продукции, аномалий и времени эксплуатации активов. Помимо этих данных, решение обеспечит сбор показателей статуса работы оборудования, качества реза, скорости реакции на возможные аномалии, времени обслуживания оборудования, а также информации по уровням сервиса и затратам на сервис.

Перспективы IIoT-проекта

По итогам внедрения технологии предприятие обеспечит рост производительности участка лазерной резки, сократит время его работы при одновременном сохранении объемов производства и освободит больше времени на регулярные осмотры оборудования.

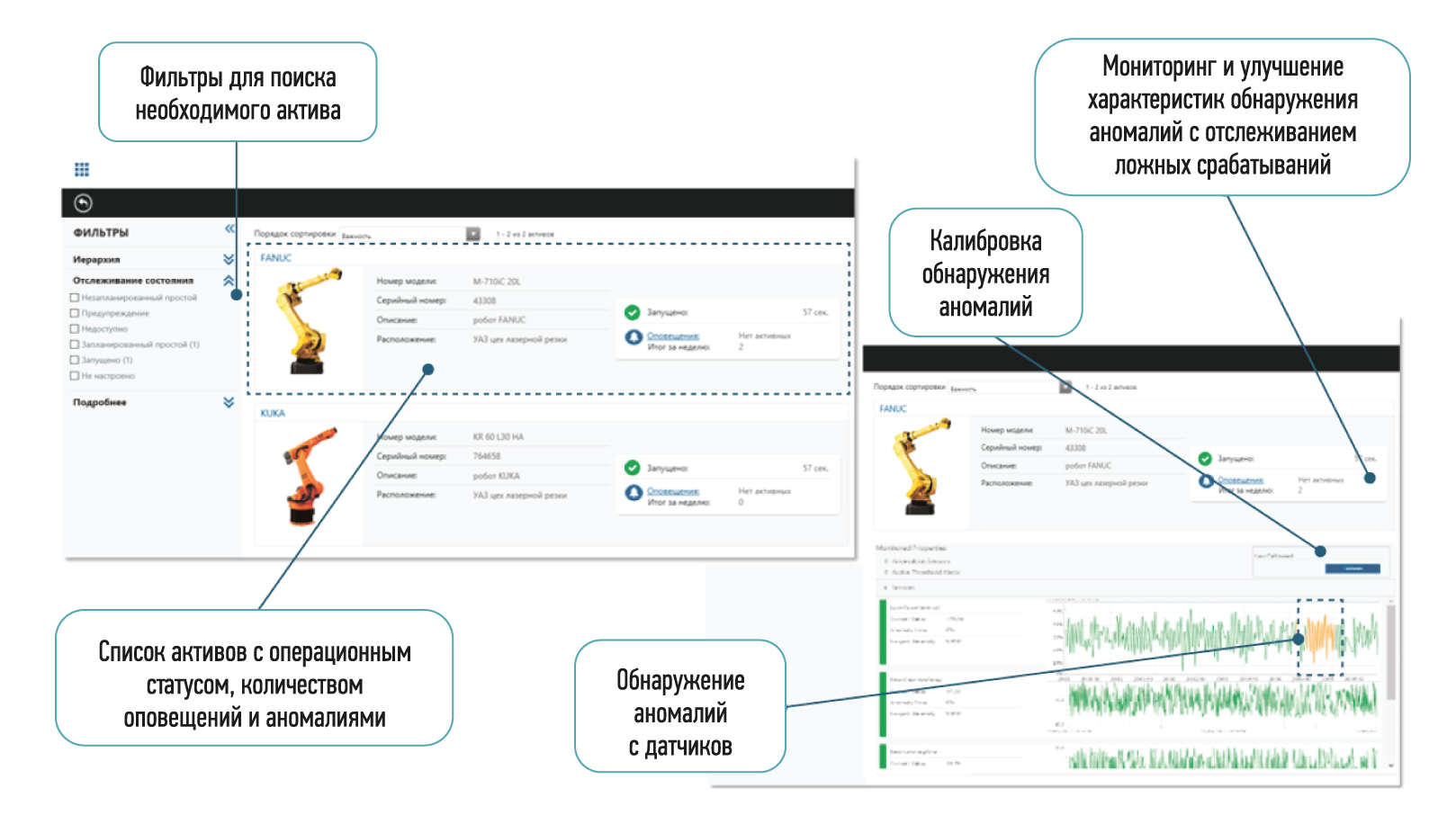

В перспективах развития проекта — интеграция с MES и Teamcenter, 3D-визуализация и построение модели предиктивной аналитики. Накопленные данные помогут определять закономерности в работе оборудования, прогнозировать возможные аномалии, оперативно реагировать на оповещения о сбоях при помощи удаленного сервиса и таким образом сокращать затраты на обслуживание и ремонт активов. Решение позволит не только организовать «живое» наблюдение за состоянием активов и обнаруживать аномалии в реальном времени, но и определять ключевые индикаторы, оповещая о возможных отклонениях от норм (рис. 5).

Рис. 5. IIoT и предиктивная аналитика

Ульяновский автомобильный завод использует современное оборудование — часть процессов на производстве роботизирована, поэтому его руководство закономерно пришло к использованию технологий промышленного «Интернета вещей». Внедрение IIoT предоставляет широкие возможности по контролю показателей общей эффективности оборудования (OEE), поэтому бизнес-эффекты от подобных проектов становятся очевидными уже спустя несколько недель после запуска.

Автор: Иван Михайлов

Источник: https://controleng.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!