Компания LASER ADDITIVE Solutions (LAS) получила грант в размере £826 633 от Министерства бизнеса, энергетики и промышленной стратегии Великобритании (BEIS). Это было сделано в рамках конкурса “Программа энергетических инноваций – Передовое производство и материалы фазы 2B” стоимостью £505 млн. для руководства совместным научно – исследовательским проектом под названием SonicSMR. В рамках 12-месячного проекта, который завершился в июне 2021 года, изучались интеллектуальные методы аддитивного производства для изготовления компонентов малых модульных реакторов (SMR). Вместе с партнерами по консорциуму – ядерным центром AMRC Университета Шеффилда, Brunel Innovation Centre (BIC) Университета Брунеля и двумя специализированными малыми инновационными компаниями – IVY-TECH и Taraz Metrology – проект был направлен на решение проблем, связанных с использованием аддитивного производства (АП) металлов для изготовления деталей SMR. Проект был направлен на решение таких проблем, как вопросы межслойной адгезии и микро/макромасштабной пористости, путем разработки и проверки метода поточного контроля и инспекции металлических компонентов АП.

Компания LASER ADDITIVE Solutions (LAS) получила грант в размере £826 633 от Министерства бизнеса, энергетики и промышленной стратегии Великобритании (BEIS). Это было сделано в рамках конкурса “Программа энергетических инноваций – Передовое производство и материалы фазы 2B” стоимостью £505 млн. для руководства совместным научно – исследовательским проектом под названием SonicSMR. В рамках 12-месячного проекта, который завершился в июне 2021 года, изучались интеллектуальные методы аддитивного производства для изготовления компонентов малых модульных реакторов (SMR). Вместе с партнерами по консорциуму – ядерным центром AMRC Университета Шеффилда, Brunel Innovation Centre (BIC) Университета Брунеля и двумя специализированными малыми инновационными компаниями – IVY-TECH и Taraz Metrology – проект был направлен на решение проблем, связанных с использованием аддитивного производства (АП) металлов для изготовления деталей SMR. Проект был направлен на решение таких проблем, как вопросы межслойной адгезии и микро/макромасштабной пористости, путем разработки и проверки метода поточного контроля и инспекции металлических компонентов АП.

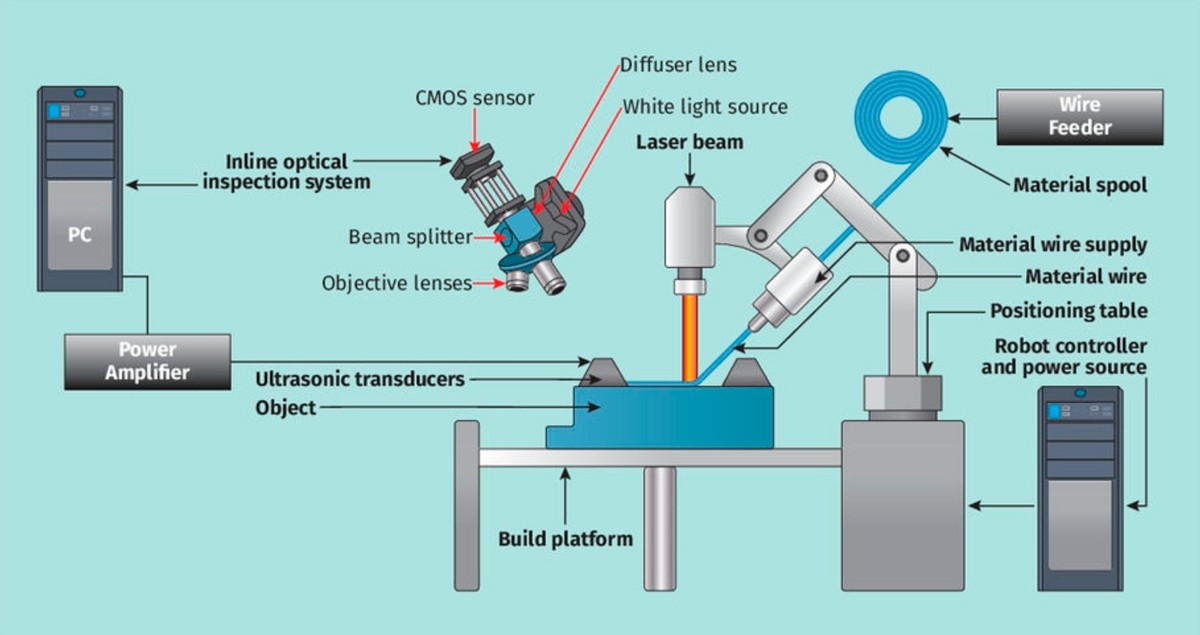

Концептуальная схема аддитивного производства. Фото: SonicSMRLAS

Используя дополнительные технологии, такие как силовой ультразвук, оптический мониторинг процесса и автоматизированное распознавание дефектов на основе искусственного интеллекта, проект SonicSMR был направлен на разработку большой лазерной системы AП, пригодной для производства бездефектных сложных компонентов.

Этот проект является одним из нескольких, которые вошли в пакет финансирования в размере 40 млн фунтов стерлингов для запуска НИОКР ядерных технологий следующего поколения в рамках “Соглашения по ядерному сектору”, принятого в Великобритании в 2018 году.

“Доказательство концепции” (“Proof of concept”)

Первоначально роль ядерного центра AMRC в проекте заключалась в проверке концепции. Это позволило бы обеспечить уверенность в дальнейшем развитии проекта в том, что соникация (“sonication”) действительно оказывает положительное влияние на процесс аддитивного производства. Компания также провела эксперимент по аддитивному изготовлению небольших деталей в форме стенок. Детали, изготовленные таким образом, были разрезаны на части и проверены с помощью сканирующего электронного микроскопа (SEM) и компьютерной томографии (CT), чтобы увидеть их металлургические характеристики.

После того как инспекция дала многообещающие результаты, следующим шагом стало изготовление более крупных блочных образцов, которые были изготовлены с использованием наилучших наборов параметров, представляющих собой комбинацию:

- мощности лазера,

- скорости перемещения,

- скорости подачи проволоки,

- частоты ультразвука

- и параметров защитного газа.

Эти блочные образцы дали очень хорошие результаты, которые были видны при компьютерной томографии и использовании сканирующего электронного микроскопа. Наблюдалось значительное уменьшение размера и частоты дефектов по всей детали, а с эстетической точки зрения образцы также были лучше, так как ультразвуковая обработка улучшила конечную геометрию деталей.

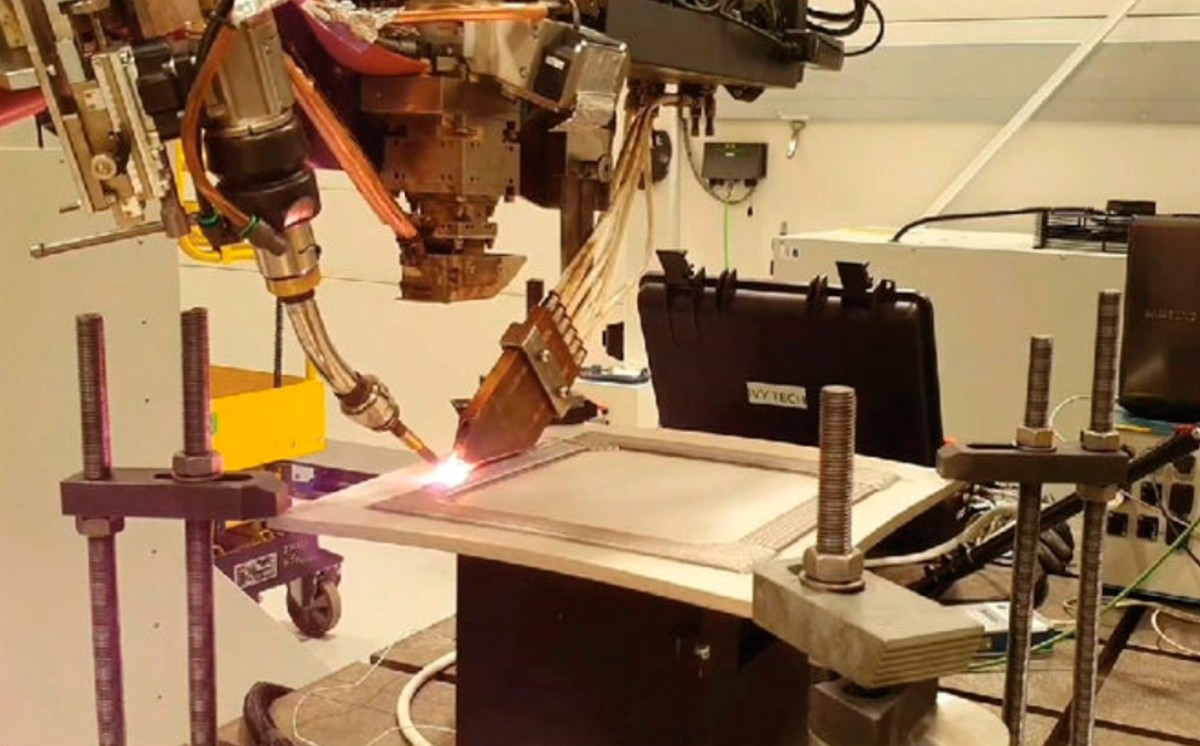

В ноябре 2020 года в ядерном центре AMRC также прошли испытания. Они объединили все партнерские прототипы оборудования и испытали их вместе, что позволило проекту перейти на завершающую стадию.

Силовая ультразвуковая система

Часть роли Brunel Innovation Centre заключалась в разработке, оптимизации и внедрении системы силовой ультразвуковой обработки для улучшения процесса аддитивного производства. Данный центр также разработал программное обеспечение и протоколы связи для их легкой интеграции в производственный процесс.

Система соникации мощности состояла из усилителя мощности и генератора сигналов, которые в ходе проекта были доведены от концепции до физического прототипа. Поскольку интеграция с системой прямого энергетического осаждения LAS была ключевой, между LAS и BIC поддерживалось постоянное взаимодействие. Ключевыми факторами, которые были получены в ходе сотрудничества, стали:

- простота использования оператором, что было принято во внимание и привело к созданию простой в использовании системы;

- надежность, и конечный продукт в итоге имел хорошие промышленные качества во время эксплуатации;

- и многочисленные сценарии производства, которые BIC также рассмотрела и которые дали системе возможность расширения за пределы текущих целей проекта. Например, от устройства может управляться несколько датчиков, что позволяет изготавливать более крупные детали.

Разработка поточного контроля с поддержкой искусственного интеллекта

Растущий интерес к аддитивным технологиям и преимуществам, которые они предлагают, привел к реальному интересу к улучшению процесса АП. В ходе этого проекта Taraz и BIC разработали систему поточного мониторинга процесса, которая может сканировать, а затем анализировать поверхностные дефекты между слоями.

Taraz разработал сканирующую головку, которая идеально подходит для установки на существующие системы AП, предоставляя им возможность поточного мониторинга процесса, чего в настоящее время не хватает большинству систем AП.

Эта технология позволяет улучшить согласованность процессов AП и сделать технологию более экономически эффективной.

Искусственный интеллект от BIC использует данные, полученные от системы проецирования бахромы Taraz, и выделяет дефекты для оператора, который может оценить деталь и принять решение о дальнейших действиях. Это особенно полезно для крупных деталей, отбраковка которых повлечет за собой огромные расходы, или для деталей, которые должны соответствовать строгим требованиям контроля качества.

Наиболее распространенными производственными дефектами в процессе AП являются трещины, пористость и отсутствие сплавления. Другие характеристики материала, такие как правильная микроструктура, механическая прочность и коррозионная стойкость, должны будут быть изучены в будущих деталях AП.

Оптимизация конструкции системы

Роль Ivy-Tech в проекте заключалась в проектировании и разработке крепления силового ультразвукового преобразователя (PUTM), обеспечивающего последовательную обработку звуком детали AП. Она также предоставила рекомендации по оптимизации всей системы для LAS на основе опроса клиентов, который был проведен в начале проекта.

Ivy-Tech использовала интерактивный подробный документ для сбора требований, за которым последовало создание ряда методов проектирования. Одним из примеров были диаграммы мозгового штурма, разделяющие ключевые требования, такие как “сила контакта датчика и технология”, для выполнения определенных требуемых функций. Были разработаны четыре концепции, которые затем были оценены путем моделирования в системе автоматизированного проектирования с учетом документа с требованиями. Компания Ivy-Tech смогла создать надежную систему, отвечающую всем требованиям, включая новое тепловое требование, обнаруженное на этапе проверки концепции. Тепловое требование заключалось в поддержании температуры преобразователя ниже 200°C, в противном случае он деполяризуется, разрушая преобразователь.

Держатель датчика компании Ivy-Tech оказался чрезвычайно эффективным, когда он был использован в ядерном центре AMRC в ходе ряда испытаний. Для обеспечения надежной работы были внесены незначительные изменения.

Интеграция и демонстрационная проверка

Роль LAS заключалась в управлении проектом и интеграции всего разработанного партнерами оборудования в демонстрационную камеру.

Для этого были предприняты следующие шаги:

- Сбор подробной информации об оборудовании партнеров в ходе проекта, такой как вес, размер, электрические и цифровые входы и выходы;

- Предоставление партнерам опыта аддитивного производства в процессе разработки их оборудования;

- Строительство и украшение камеры SonicSMR;

- Совместно с интеграционной компанией Olympus Technologies Ltd установка высокоточного робота Kuka KR60 L30 HA с линейным треком KL1000 длиной 3 м;

- Интеграция критических систем – лазера Trumpf TruDisk 3kW, устройства подачи проволоки Dinse, и устройства подачи порошка Oerlicon Metco – для подачи защитного газа;

- Интеграция оборудования партнеров с камерой SonicSMR;

Изготовление демонстрационных компонентов, связанных с атомной энергетикой, с использованием полной рабочей камеры и оборудования партнеров.

Кульминацией проекта SonicSMR станет полностью рабочая демонстрационная система аддитивного производства из металла, которая будет собрана в Донкастере и будет использоваться для создания образцов компонентов SMR.

Благодаря высокой адаптивности системы возможно ее применение и в других отраслях промышленности, таких как аэрокосмическая и производство водородного топлива.

Испытания системы SonicSMR в ядерном центре AMRC. Фото: Nuclear AMRC

Испытания системы SonicSMR в ядерном центре AMRC. Фото: Nuclear AMRCИсточник: https://www.atomic-energy.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!