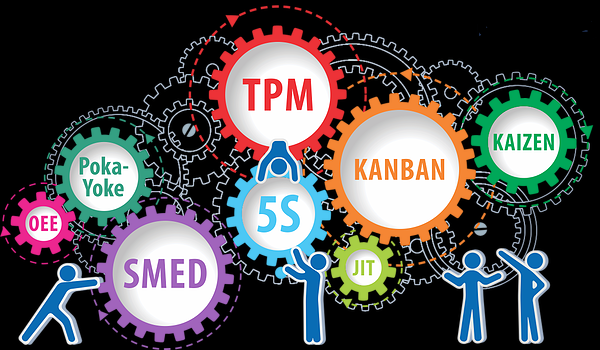

Путаница инструментов, методов и подходов не помогает. В течение многих лет в мире бережливого производства существовала проблема. Проблема в чрезвычайно высокой частоте неудач. Можно спорить о том, что считать неудачей, но имеющиеся опросы и проведенные исследования отражают большую проблему. На мой взгляд, пора задуматься. Результаты внедрения бережливого производства обескураживают. Например, исследование Industry Week в 2007 году показало, что почти 70% всех заводов в США использовали бережливое производство, но только 2% достигли своих целей. Я мог бы продолжать и продолжать с обзорами литературы и тематическими исследованиями о высокой частоте неудач бережливого производства. Многие испытали гнев и разочарование. И спустя годы лучше не становится! Вначале бережливое производство было основано на производственной системе Toyota (TPS). Со временем многое было добавлено к практикам бережливого производства, так что оно больше не похоже на TPS.

Путаница инструментов, методов и подходов не помогает. В течение многих лет в мире бережливого производства существовала проблема. Проблема в чрезвычайно высокой частоте неудач. Можно спорить о том, что считать неудачей, но имеющиеся опросы и проведенные исследования отражают большую проблему. На мой взгляд, пора задуматься. Результаты внедрения бережливого производства обескураживают. Например, исследование Industry Week в 2007 году показало, что почти 70% всех заводов в США использовали бережливое производство, но только 2% достигли своих целей. Я мог бы продолжать и продолжать с обзорами литературы и тематическими исследованиями о высокой частоте неудач бережливого производства. Многие испытали гнев и разочарование. И спустя годы лучше не становится! Вначале бережливое производство было основано на производственной системе Toyota (TPS). Со временем многое было добавлено к практикам бережливого производства, так что оно больше не похоже на TPS.

С 1994 года крупнейший завод Toyota и второй по величине автомобильный завод в мире, Toyota Motor Manufacturing Kentucky (TMMK), сотрудничает с Университетом Кентукки с целью обучения принципам производственной системы Toyota. Первоначально они называли программу «Lean», но позже изменили название на «True Lean». Причина? Чтобы отделить TPS от множества дополнений к бережливому производству, которые не соответствуют производственной системе Toyota. На их веб-сайте говорится, что миссия программы «систематически исследовать, изучать и обучать работе TPS. Настоящее бережливое производство – это система. Это больше, чем Ката, Шесть Сигм или набор инструментов. Я бы добавил к этому списку еще один популярный инструмент – VSM (построение карты потока создания ценности).

Несколько лет назад бывший председатель Toyota Motor Corporation Фудзио Тё сказал в интервью Toyota Way: «Многие хорошие американские компании уважают людей и практикуют кайдзен и другие инструменты TPS. Но что важно, так это объединение всех элементов в систему. Его нужно практиковать каждый день очень последовательно – не урывками – конкретным образом в цехе». Всего в двух предложениях г-н Тё определил разницу между производственной системой Toyota и бережливыми усилиями «многих хороших американских компаний».

Система, на которую ссылается Тё, — это система Toyota Just-in-Time (JIT), и ее важность нельзя недооценивать. Таичи Оно, отец TPS, считал, что система JIT была «производственным преимуществом» Toyota над конкурентами. Фактически, в течение многих лет он не позволял ничего писать об этом! Ясухиро Монден, автор книги «Производственная система Toyota: интегрированный подход к JIT», сказал, что «наиболее важной особенностью TPS является концепция «точно-в-срок»… JIT является центральной частью TPS».

Монден и Оно верили в важность JIT-системы Toyota из-за множества преимуществ, которые она давала. Последовательный и синхронизированный рабочий процесс, снижение затрат на рабочую силу и запасы, сокращение сроков производства, повышение производительности, повышение качества и своевременности поставки – вот лишь некоторые из них.

В «Рождении бережливого производства» Коичи Симокава и Такахиро Фудзимото отмечают, что TPS «развивалась постепенно, шаг за шагом». Основатели внесли элементы системы и «героически трудились» над их внедрением. Но ни один из них не предполагал рамок TPS: «Они просто решали проблемы, которые возникали на рабочем месте, одно за другим, и их решения накапливались и постепенно становились – все вместе – тем, что мы теперь знаем, как производственную систему Toyota».

Семена были посажены в 1956 году, когда во время визита в Соединенные Штаты Оно увидел, как современные американские продуктовые магазины используют то, что мы теперь называем методом вытягивания. Оно принял этот метод, и, за исключением стандартной работы, все инструменты и методы TPS были разработаны для его улучшения и дополнения. На самом деле, Оно сам сказал, что хейдзунка и канбан были лишь мерами противодействия возникшим проблемам. Они «решали возникающие проблемы», используя метод вытягивания.

Бесспорно, производственная система Toyota является золотым стандартом для низкозатратного, высококачественного производства с короткими сроками выполнения заказов. Учитывая, что бережливое производство основано на производственной системе Toyota и что система JIT является одновременно «наиболее важной особенностью и центральной частью производственной системы Toyota» и «производственным преимуществом» для Toyota, почему бережливое производство так часто терпит неудачу?

Существует множество научных исследований о причинах неудач бережливого производства. Одно из таких исследований было опубликовано в феврале 2016 года International Journal of Quality & Reliability Management (Международный журнал управления качеством и надежностью).

В исследовании систематически рассматривается 56 известных научных работ, опубликованных по вопросам бережливого производства, Шесть сигм и LSS с 1995 по 2013 год. В ходе исследования было выявлено 34 фактора неудач. Согласно исследованию, «эти 34 фактора охватывают все остальные, указанные в других онлайн-статьях». Ни одна из этих причин неудач не имеет отношения к полной приверженности и внедрению системы Just-In-Time.

С мешаниной инструментов, методов и подходов можно подумать, что один из них сработает, не так ли? Разве Agile, Шесть сигм, теория ограничений, картирование потока создания ценности, ката, кайдзен или что-то еще не должны достичь успеха? Хотя краткосрочные улучшения в некоторых областях могут произойти, результаты не приблизятся к эффективности системы Toyota Just-In-Time. На самом деле, эта мешанина – проблема повсеместных неудач.

В сборнике своих размышлений об организации труда на рабочем месте Таичи Оно сказал: «Прошлое – это прошлое, что важно, так это текущее состояние и то, что мы будем делать дальше, чтобы выйти за рамки того, что мы представляем собой сегодня».

Итак, что мы должны делать, чтобы «выйти за рамки того, что мы представляем собой сегодня»?

Нынешнее разнообразие бережливого производства не основано на системе Toyota Just-In-Time. Безусловно, некоторые отдельные элементы TPS, такие как SMED, 5S, 8-этапное решение проблем и TPM, могут быть реализованы без обращения к производственному методу. Но эти улучшения, хотя и желательны, не приводят к созданию производственной системы JIT.

Что мы знаем сегодня? Мы знаем важность системы «точно в срок» Toyota и знаем, что она работает. Мы также знаем, что было сделано в Toyota для разработки своей системы JIT. Так почему бы каждому предприятию не попытаться построить собственную систему JIT и воспользоваться этим «производственным преимуществом»?

Автор: Фил Ледбеттер

Источник: https://tocpeople.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!