Современные производственные процессы совершенствуются с помощью цифровых технологий и созданием промышленных информационных сетей. Сегодня многие руководители предприятий понимают важность и постоянного технологического совершенствования своей продукции, и повышения эффективности производства путем применения индивидуальных программных продуктов, созданных специально для данного предприятия. Однако, по прежнему существует разница в подходах к выбору программного обеспечения и систем обработки данных. Здесь мы рассказываем как преодолеть скептицизм в выборе ПО и оптимально автоматизировать машиностроительное производство. Итак, лучшим аргументом в дискуссии «цифровизация: за и против» служат примеры из реальных внедрений, когда на практике можно продемонстрировать весь процесс входа информационных технологий в уже сложившуюся цепочку бизнес-процессов предприятия. Специалисты делят автоматизацию производства на три уровня – частичную, комплексную и полную.

Современные производственные процессы совершенствуются с помощью цифровых технологий и созданием промышленных информационных сетей. Сегодня многие руководители предприятий понимают важность и постоянного технологического совершенствования своей продукции, и повышения эффективности производства путем применения индивидуальных программных продуктов, созданных специально для данного предприятия. Однако, по прежнему существует разница в подходах к выбору программного обеспечения и систем обработки данных. Здесь мы рассказываем как преодолеть скептицизм в выборе ПО и оптимально автоматизировать машиностроительное производство. Итак, лучшим аргументом в дискуссии «цифровизация: за и против» служат примеры из реальных внедрений, когда на практике можно продемонстрировать весь процесс входа информационных технологий в уже сложившуюся цепочку бизнес-процессов предприятия. Специалисты делят автоматизацию производства на три уровня – частичную, комплексную и полную.

Частичная автоматизация охватывает отдельные операции технологического процесса – например, использование станков с числовым программным управлением (ЧПУ). Комплексная автоматизация предусматривает реализацию производственного процесса изготовления деталей и последующей сборки с участием систем автоматизации линий, гибких производственных систем (ГПС). Полная автоматизация – это вершина внедрения промышленных информационных систем, где они выполняют функции контроля производства, хранения и обработки данных предприятия.

Сразу перейти на полную автоматизацию предприятиям сложно как по объективным причинам (длительная реструктуризация бизнес-процессов, требующая дополнительных ресурсов, финансовых, человеческих и временных), так и по субъективным – сдерживает цифровизацию свойственное людям сопротивление всему новому, нарушающему привычное расписание жизни предприятия. Компания нашего заказчика выбрала именно постепенный путь внедрения автоматизации своего машиностроительного производства. Это молодое предприятие, существующее с 2000 года, с определенными приоритетами в своем развитии: мобильность и гибкость производства, неуклонно высокое качество продукции, минимальные сроки производства и главное – постоянное совершенствование.

Оборудование, применяемое для механической обработки деталей – это высокоточные, с широким спектром производственных возможностей станки, в том числе большое количество станков с числовым программным управлением (ЧПУ), которые позволяют изготавливать особо сложные изделия.

Начинаем с постановки целей

Руководствуясь современным подходом к организации производства, менеджмент компании принял самостоятельное решение приобрести отечественное ПО. Самые первые лицензии системы автоматизированного проектирования КОМПАС были приобретены «Технологией» примерно в 2008 году. За тем были приобретены системы управления инженерными данными ЛОЦМАН и система автоматизации технологической подготовки производства Вертикаль. Однако своими силами предприятие не смогло внедрить систему управления инженерными данными ЛОЦМАН и Вертикаль, и в 2012 году началось плотное сотрудничество между специалистами.

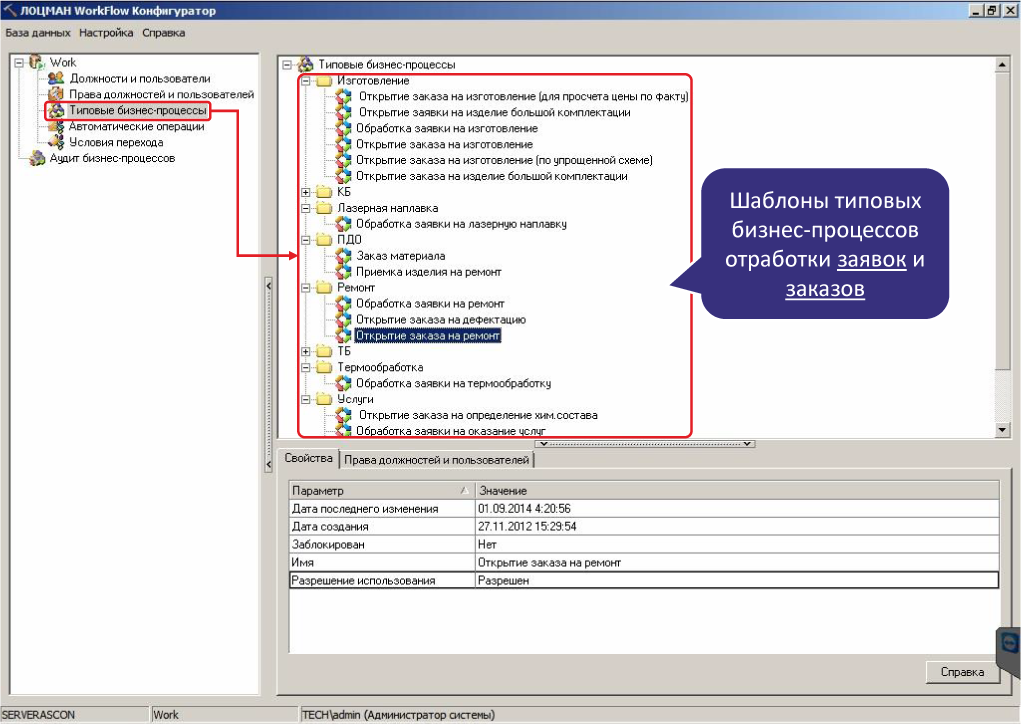

В первую очередь были определены цели и границы проекта автоматизации конструкторско-технологической подготовки производства. Необходимо было создать единое информационное пространство, которое бы обеспечивало автоматизацию всех процессов конструкторско-технологической подготовки производства, планирования и учёта мелкосерийного и ремонтного производства. Так же на выходе система должна была позволять руководству быстро и удобно контролировать процесс обработки заявок и заказов.

Учитывая обширную постановку цели, проект выполнялся этапами в соответствии с определенным и утвержденным графиком работ. Каждый этап завершался законченным решением. На сегодняшний момент программный комплекс используется на всех стадиях отработки заказов – от поступления заявки до отгрузки готовой продукции.

Из чего состоит программный комплекс?

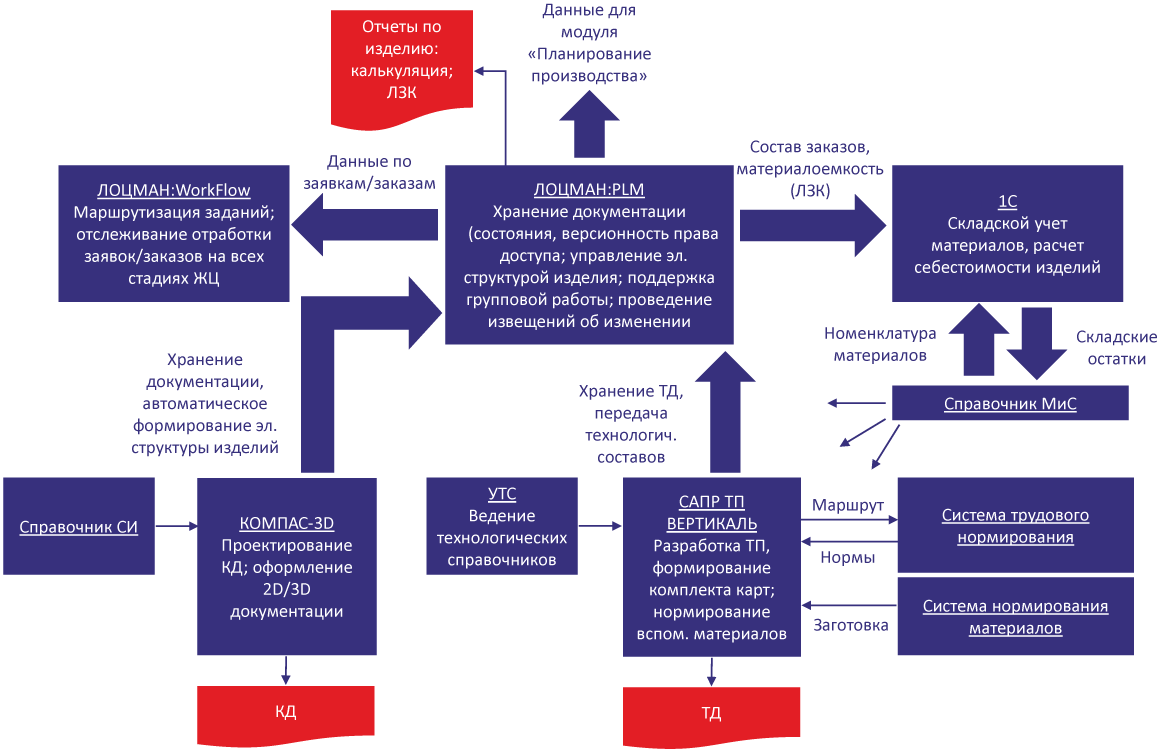

Программный комплекс представляет из себя интеграционные решения между:

- системой управления инженерными данными ЛОЦМАН: PLM, которая является, по сути, ядром системы, системой автоматизированного проектирования КОМПАС, в которой работают конструкторы,

- системой автоматизированного проектирования «Вертикаль», в которой технологи разрабатывают технологические процессы, а нормировщики проставляют норму.

Для предприятия «Технология» был специально разработан Модуль планирования и учета производства, который берет все данные по заказам непосредственно из базы данных системы управления инженерными данными ЛОЦМАН: PLM.

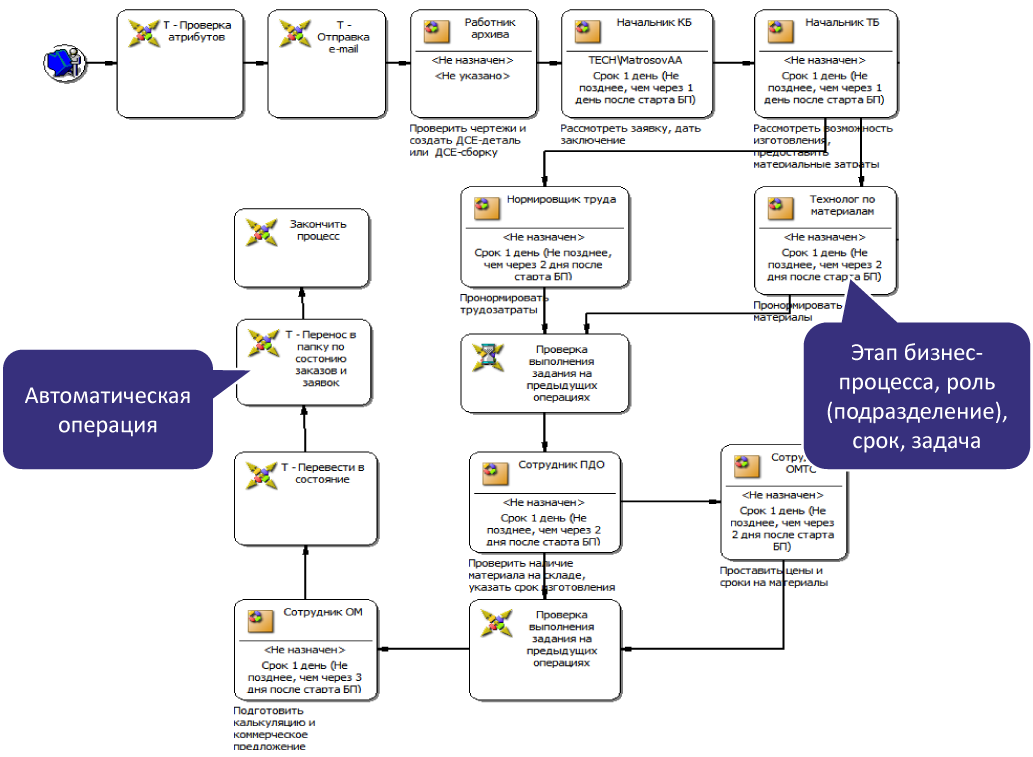

Ключевая потребность – автоматизация бизнес-процессов

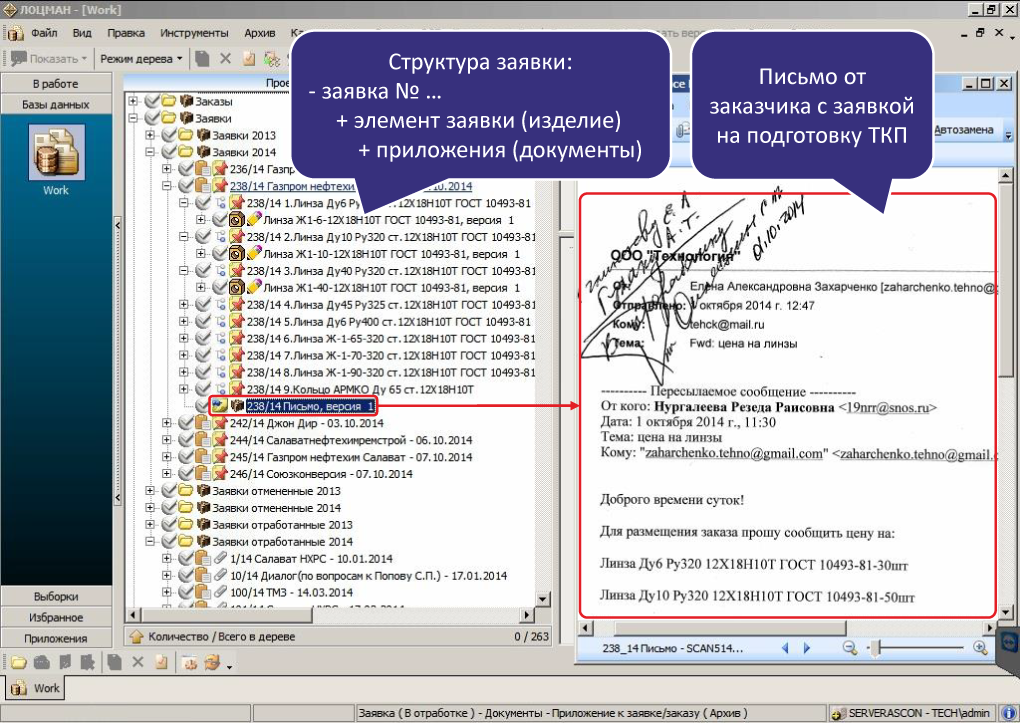

Система управления ЛОЦМАН выступает центральным звеном. В ней регистрируются все заявки, которые приходят на предприятие, и потом отдел маркетинга запускает эти заявки по бизнес-процессу. Предварительные заявки проходят согласование в конструкторском отделе, в технологическом отделе, проставляются примерно все нормы, и на выходе мы можем посчитать стоимость конкретного заказа и выставить уже актуальное КП. Отпала потребность постоянного перемещения специалиста между отделом маркетинга и техническими службами, а так же постоянных напоминаний о дедлайнах сотрудникам инженерных подразделений. Система позволяет видеть все процессы в доступе 24/7. В автоматизированном режиме реального времени приходят все задания, видны сроки и, как следствие – существенно сократился процесс прохождения заявок.

Все документы, которые возникают в входе либо предварительного этапа конструкторской подготовки производства, либо в ходе уже финального этапа изготовления продукции, фиксируются в системе. Будь это письма от заказчика, вопросы на доработку какого-то изделия, акты дефектации – вся исходная документация по заказу либо по заявке подкреплена в системе. База данных по заказам сохранится, и к ней можно обратиться в любой момент, а уже опираясь на эти данные, говорить о целесообразности принятия того или иного технического решения. После своего создания конструкторская и технологическая документация кладётся в электронный архив предприятия, и уже никто, кроме архивариуса, не может ее изменить без выпуска извещения об изменении.

Персонализация систем под запросы предприятия

При автоматизации технологической подготовки производства в системе автоматизации «Вертикаль» существенно были изменены технологические карты. Этому предшествовала свойственная всем предприятиям проблема: компания использовала собственные технологические карты, не соответствующие ни одному ГОСТу, однако идеально подходившие под специфику предприятия и соответствовавшие всем требованиям заказчиков «Технологии».

Для автоматизации калькуляции по заказу была организована интеграция между справочником «Материалы и Сортаменты», «Стандартные изделия» и системой 1С. Теперь есть возможность посмотреть цены на тот или иной материал в системе 1С при выборе этого материала из специализированных справочников, посмотреть складские остатки материалов, а также передать из ЛОЦМАНа в 1С сводный список материалов по заказу с указанием норм расхода, так называемые данные для лимитно-заборной карты.

Лимитно-заборная карта автоматически формируется в ЛОЦМАНе. Она как раз предназначена для отпуска со склада материалов запасных частей или агрегатов, необходимых для выполнения производственного заказа.

Контроль решает все

Все автоматизированные процессы предприятия руководство должно отслеживать. Именно для этого были созданы специальные механизмы, которые позволяют руководству контролировать прохождение заявок и заказов по подразделениям, и в случае отклонения от плана принимать административное воздействие.

В ходе проекта автоматизации конструкторско-технологической подготовки производства была создана единая среда для работы всех подразделений и для взаимодействия контроля выполнения заданий при отработке заявок и заказов. Было создано единое хранилище актуальных электронных оригиналов конструкторско-технологической документации. Значительно было сокращено время отработки заявок и заказов, которые приходят на предприятие. А также, благодаря созданной интеграции между Комплексом и системой 1С, появилась возможность точного расчета себестоимости выполнения заказа для оценки рентабельности и получения конкурентных преимуществ при формировании цены тому или иному заказчику.

Поле для творчества в пользу эффективности

Достигнув хороших показателей при автоматизации конструкторско-технологической подготовки производства, руководством предприятия была поставлена задача автоматизировать планирование и диспетчеризацию производства. Для этого нашими сотрудниками было разработано специализированное решение – Модуль планирования производства, который работает на основе системы ЛОЦМАН.

Значение Модуля планирования производства очевидно из его названия. Это автоматизация процессов планирования и диспетчеризации мелкосерийного позаказного производства. В представлении руководителям и сотрудникам предприятия актуальной информации о состоянии выполнения заказа в режиме реального времени, а также интеграции с системой 1С для передачи данных, необходимых при расчёте заработной платы рабочих, фактическая трудоёмкость выполнения заказа и себестоимость выполнения заказа.

Разработанный Модуль планирования позволяет формировать месячный план производства, формировать операционные планы производства для рабочих центров, формировать карты исполнения заказа, фиксировать факт выполнения операций и закрытия заказ-нарядов с использованием технологий сканирования штрих-кода. Также Модуль планирования ведёт учёт производственного брака, учёт изготовления образцов для разрушающего контроля и отработки техпроцесса, а также в нём можно учитывать передачи некоторых операций заказа на субподряд.

Все данные, которые накапливаются в Модуле планирования. передаются в систему 1С для расчета заработной платы рабочего, потому что именно закрытые заказ-наряды формируют ту зарплату, которую получит рабочий-сдельщик.

Обратим внимание на то, что в Модуле планирования не происходит планирования автоматически. Оно создается в ручном режиме, однако мы можем создать оптимальный план производства, который нужен на предприятии, и контролировать его исполнение. Если у нас происходят какие-то задержки, отклонения от план-графика, мы также можем применять какие-то регулирующие воздействия, чтобы избежать срыва срока заказа в дальнейшем и в будущем.

С внедрением Модуля планирования производства значительно снизилась трудоёмкость процесса планирования, повысилась прозрачность хода отработки заказов, повысилась скорость планирования и достоверность результатов, было значительно снижено количество ошибок , связанных с ручным вводом и неактуальными данными о ходе выполнения заказа. Этого удалось избежать, внедрив операцию штрих-кодирования. А также мы получили возможность формировать исходные данные для расчёта и анализа фактической трудоёмкости и себестоимости заказа в системе 1С. Получив такую комплексную и достаточно красивую информационную систему, предприятие успешно проработало более семи лет.

Что дальше?

Информационных технологии меняются стремительно. Уже вышли обновленные информационные продукты и сейчас актуальна версия 18-ая, то есть прошло 4 с момента внедрения 11-ой версии. Значительно увеличилась мощность компьютеров и усовершенствовались операционные системы.

Предприятие столкнулось с тем, что на новых операционных системах и на новых машинах просто физически не встает старый Комплекс. Менеджмент компании принял решение обратиться к нашим сотрудникам для обновления имеющегося у них Комплекса программных решений до новой актуальной версии.

Тот самый человеческий фактор

Ключевым фактором к принятию решения в пользу обновления, а не замены системы, стали привычные структура и функционал старой информационной системы. Сотрудникам проще сесть за свой компьютер, нажать знакомые кнопки без переобучения.

Важно учитывать особенности персонала на каждом конкретном предприятии. В нашем примере у компании достаточно возрастной коллектив инженеров, и многие люди физически не могут переучиться, им тяжело адаптироваться к новым информационным системам.

Через сложности, связанные именно со скептицизмом и консервативностью персонала, внедрялось 8 лет назад самое первое ПО. Волевое решение генерального директора помогло успешно закончить проект по автоматизации. Как и во многих других случаях, глава компании является одним из инициаторов внедрений технологических инноваций совместно со своими молодыми коллегами: руководителями технического отдела и цеха.

Автор: Павел Самойлов

Источник: http://isicad.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!