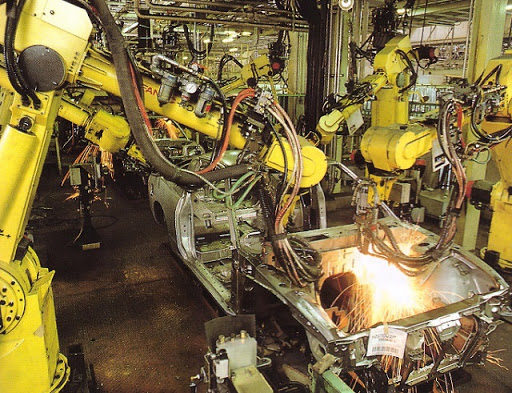

На фото: Лазерный 3D-сканер производства, установленный на робота, работает в комплексе с лазерным трекером. На заводе «Хендэ Мотор Мануфактуринг Рус» (далее – «ХММР»), в цехе сварки, начала работу новая лаборатория контроля качества – 3D Scan Room. В этом материале мы расскажем о том, как она работает и как помогает оптимизировать процесс производства. Разобраться с ответами на эти и другие вопросы нам помогли руководитель департамента контроля качества Илья Горячев и ведущий инженер по качеству сварки Роман Винокуров. Технология трехмерного сканирования, которая широко используется в автопроме и многих других сферах, позволяет на основе анализа формы реального объекта создать его трехмерную виртуальную копию. В зависимости от типа взаимодействия с исследуемым объектом 3D-сканеры разделяют на два вида: контактные, которые создают 3D-модель путем прямого контакта с объектом, и бесконтактные. К последним относится, например, лазерный сканер – именно такой используется на нашем заводе. При лазерном 3D-сканировании объемная цифровая модель, состоящая из множества точек, получается за счет измерения объекта путем сканирования отражения лазерных лучей от разных его участков.

На фото: Лазерный 3D-сканер производства, установленный на робота, работает в комплексе с лазерным трекером. На заводе «Хендэ Мотор Мануфактуринг Рус» (далее – «ХММР»), в цехе сварки, начала работу новая лаборатория контроля качества – 3D Scan Room. В этом материале мы расскажем о том, как она работает и как помогает оптимизировать процесс производства. Разобраться с ответами на эти и другие вопросы нам помогли руководитель департамента контроля качества Илья Горячев и ведущий инженер по качеству сварки Роман Винокуров. Технология трехмерного сканирования, которая широко используется в автопроме и многих других сферах, позволяет на основе анализа формы реального объекта создать его трехмерную виртуальную копию. В зависимости от типа взаимодействия с исследуемым объектом 3D-сканеры разделяют на два вида: контактные, которые создают 3D-модель путем прямого контакта с объектом, и бесконтактные. К последним относится, например, лазерный сканер – именно такой используется на нашем заводе. При лазерном 3D-сканировании объемная цифровая модель, состоящая из множества точек, получается за счет измерения объекта путем сканирования отражения лазерных лучей от разных его участков.

Для управления всем процессом нужен всего один человек. В настоящее время продолжается обучение сотрудников департамента контроля качества и инженеров цеха сварки.

В автомобильном производстве трехмерное сканирование используется для проектирования и моделирования, контроля качества продукции и реверс-инжиниринга (обратного моделирования). На нашем предприятии технология 3D-сканирования нужна в первую очередь для контроля геометрии кузова и совершенствования качества продукции. Как эта технология помогает улучшать качество? Когда мы получаем 3D-модель измеренного кузова или другого объекта, мы можем сравнить ее с исходной спроектированной моделью – то есть с «идеальной моделью».

Таким образом можно увидеть и понять, чем реальный объект отличается от эталонного, какие есть отклонения в размерах и форме, на каком этапе производства следует перенастроить оборудование и так далее. Такие измерения производятся постоянно и необходимы как для запуска новых моделей, так и для контроля состояния тех, которые уже производятся. Раньше с этой целью на заводе использовалась только контактная машина (Coordinate Measuring Machine, CMM), позже появился ручной лазерный 3D-сканер.

Как это работает

По сути, 3D Scan Room представляет собой лабораторию, где измерения производятся с помощью такого же сканера, только автоматически, а не вручную. Идея создания такой лаборатории, по словам Ильи Горячева, появилась в начале 2020 года, работа по реализации проекта началась в апреле. Сам Илья курировал проект как ключевой для подразделения и завода в целом. В свою очередь, Роман Винокуров, по словам руководителя департамента контроля качества, взял на себя «основную тяжесть по созданию технического задания и непосредственному решению важных рабочих вопросов». «Собственно, я управлял данным проектом на 90% через него, и он справился отлично», – сказал Илья Горячев.

За основу проекта была взята лаборатория на заводе Hyundai в Турции. Помещение разделено на две части: операторская комната и зона для измерения. В зоне для измерения сканер производства фирмы Leica установлен на робота, который управляет им с помощью специального программного обеспечения. Сканер работает в комплексе с лазерным трекером. Трекер отслеживает положение сканера в пространстве и понимает, в каком положении относительно кузова он находится. В операторской комнате за стеклом установлены компьютеры с ПО для офлайн-программирования. Здесь сидит сотрудник, который контролирует процесс. Эта комната просторная и удобная, в отличие от турецкого завода. «Мы понимаем: чтобы человек мог сосредоточиться на такой работе, ему нужны нормальные условия», – подчеркнул Илья Горячев. Этой цели служит также шумоизоляция – несмотря на работу цеха, в лаборатории очень тихо.

Чтобы измерить кузов, его с помощью кран-балки помещают на специальную измерительную платформу. Эта платформа легко настраивается под измерение любой модели, которая производится на нашем заводе. Процесс установки кузова происходит вручную, а измерительные привязки делаются автоматически с помощью заранее написанной программы измерений. Рядом есть отдельный маленький стенд для измерения навесных деталей. Для сканирования внутреннего пространства кузова с него снимаются навесные элементы.

Поскольку робот в лаборатории один, он может измерить только одну сторону кузова, а также переднюю и заднюю части. Для измерения второй стороны платформу, на которой размещается кузов, нужно повернуть – это делается вручную. Когда кузов зафиксирован, нужно просто запустить процесс сканирования. В результате получится подробная трехмерная виртуальная модель исследуемого объекта в высоком разрешении, с которой можно работать на компьютере. Обрабатывается полученное изображение формата PSL в программе PolyWorks. Пока идет обработка, робот готов измерять новый объект.

Получаемая в результате сканирования 3D-модель измеряемого объекта обрабатывается в программе PolyWorks.

Лучше, быстрее, точнее

Как уже упоминалось, раньше измерения на «ХММР» велись с помощью контактной машины. Ручной сканер появился на заводе тоже достаточно давно. Все это применяется до сих пор, однако и CMM, и ручной сканер уступают 3D Scan Room по ряду показателей. Во-первых, это скорость. CMM анализирует объект медленно, точка за точкой. На полное измерение одного кузова с помощью контактной машины уходит порядка восьми часов, то есть за сутки можно измерить только три кузова.

Во-вторых, это простота использования. CMM требуется непосредственный контакт с поверхностью объекта, что не только замедляет, но и усложняет процесс измерения. То же касается ручного сканера: на то, чтобы вручную замерить все участки поверхности кузова, уходит много времени и сил. 3D Scan Room экономит эти ресурсы. Весь процесс измерения кузова на старте проекта по плану должен занимать максимум три часа. При этом есть потенциал увеличения скорости – этого можно добиться за счет ускорения работы робота, а также с помощью оптимизации программы измерения.

Для управления всем процессом нужен всего один человек. В настоящее время продолжается обучение сотрудников департамента контроля качества и инженеров цеха сварки, которые раньше работали с СММ, а теперь в лаборатории – в том числе с программами измерения. Обучение ведут приглашенные корейские специалисты. «Это программирование высокого уровня – вы не просто пишете программу для робота, вы пишете программу измерения, вы обучаете робота измерять. Это сложно. Это делается специальным пультом в связке с системой управления сканером», – объяснил Илья Горячев. По его словам, перед департаментом стоит задача запустить работу 3D Scan Room в три смены, чтобы измерения велись без перерыва, поскольку чем выше количество измеренных объектов (моделей), тем больше данных для более подробного анализа и более эффективной настройки оборудования.

Процесс измерения кузова на старте проекта по плану должен занимать до трех часов.

Еще одно преимущество 3D Scan Room – точность измерений. Хотя контактная машина тоже дает достаточно точный результат, трехмерный сканер выигрывает и по этому показателю: метрологическая точность устройства в 3D Scan Room составляет 75 микрон, а погрешность измерений колеблется на уровне 0,015 мм. При этом на точность 3D-сканера не влияют такие внешние факторы, как, например, вибрации пола – чего не скажешь о контактной машине. Чтобы избежать таких вибраций и, соответственно, искажения результатов, СММ установлена на толстую стальную плиту, под которую залит специальный фундамент, отвязанный от общего фундамента цеха сварки. За счет этого вибрация не передается по полу. Для работы оборудования в 3D Scan Room это не имеет значения. По словам руководителя департамента контроля качества, «если эту машину поставить в цех штамповки, где дрожит пол, она все равно справится, а CMM нет».

В настоящее время проект 3D Scan Room находится на старте, департамент контроля качества планирует ряд улучшений. Тем не менее, уже сейчас можно с уверенностью сказать, что запуск 3D Scan Room – это важный шаг в процессе оптимизации производства, который позволит сделать контроль качества автомобилей более быстрым, точным и экономичным, и важный шаг на пути к реализации концепции умного производства – Smart Factory.

Источник: http://www.up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!