Насколько сегодня востребована и развита относительно новая технология автоматизации — цифровые двойники оборудования и предприятия? Как их можно применить и каких результатов при этом добиться? На эти и другие вопросы ответил наш специалист в этой области. Сейчас цифровые двойники — один из важных мировых трендов развития промышленности. Насколько они востребованы в России? Цифровые двойники и цифровизация в целом востребованы в России ничуть не меньше, чем во всем мире. Этот тренд поддерживается крупными холдингами в металлургии, горнодобывающей промышленности, энергетике. Зачем им это нужно сейчас, в условиях кризиса? Например, в горнодобывающей отрасли необходимо повышать выработку, а природные запасы непрерывно сокращаются. Любые технологии, которые могут при малых затратах помочь такому производству повысить эффективность добычи и переработки, сейчас находятся «на виду». Хотя основные технологические процессы давно известны, изучены и оптимизированы, можно получить несколько дополнительных процентов повышения выработки или снижения износа и энергопотребления. И при этом не заменять и не реконструировать дорогое промышленное оборудование.

Насколько сегодня востребована и развита относительно новая технология автоматизации — цифровые двойники оборудования и предприятия? Как их можно применить и каких результатов при этом добиться? На эти и другие вопросы ответил наш специалист в этой области. Сейчас цифровые двойники — один из важных мировых трендов развития промышленности. Насколько они востребованы в России? Цифровые двойники и цифровизация в целом востребованы в России ничуть не меньше, чем во всем мире. Этот тренд поддерживается крупными холдингами в металлургии, горнодобывающей промышленности, энергетике. Зачем им это нужно сейчас, в условиях кризиса? Например, в горнодобывающей отрасли необходимо повышать выработку, а природные запасы непрерывно сокращаются. Любые технологии, которые могут при малых затратах помочь такому производству повысить эффективность добычи и переработки, сейчас находятся «на виду». Хотя основные технологические процессы давно известны, изучены и оптимизированы, можно получить несколько дополнительных процентов повышения выработки или снижения износа и энергопотребления. И при этом не заменять и не реконструировать дорогое промышленное оборудование.

На своем опыте мы убедились, что решить подобные задачи позволяют цифровые двойники, то есть цифровые аналоги оборудования, моделирующие его внутренние процессы, технические характеристики и поведение в реальных условиях эксплуатации. Даже несколько процентов производительности означают для эксплуатанта очень значительные суммы, которые за считанные месяцы перекрывают все риски и издержки при внедрении инновационного решения.

Средства промышленной автоматизации во всем мире переживают новую волну трансформации, в основе которой лежат новые технологии и сценарии их применения. И Россия не отстает от этого тренда. Сегодня у нас уже отчетливо понимают возможности экономии средств и сокращения производственных издержек, которые дает применение современных цифровых технологий. Это хорошо видно в том числе и на государственном уровне, поскольку современная промышленная политика явно направлена на поддержку субъектов, внедряющих новые цифровые технологии.

Для каких предприятий подойдут цифровые двойники?

Если говорить в целом, то эта технология актуальна для всех предприятий, бизнес которых требует применения дорогих и ресурсоемких средств производства. Процесс создания цифровых двойников с каждым днем упрощается, и их внедрение скоро будет напоминать обычный проект по автоматизации. Сами математические модели и инструменты уже достаточно продвинуты и полностью соответствуют этой задаче. Главная цель — вывести их «из лаборатории» на промышленный рынок, который не принимает полуфабрикатов.

Что такое цифровой двойник, который интересен, например, горнодобывающей фабрике? Это программно-технический комплекс, интегрированный со штатной производственной АСУ и оснащенный автоматизированным рабочим местом оператора, начальника технологической службы и интерфейсом дополненной реальности для сервисного инженера. Он работает на современном ПЛК класса Edge, который представляет собой дополнительный компактный блок автоматики и требует минимального обслуживания, выполняя главную функцию — предоставить оператору рекомендации по оптимальному управлению оборудованием. Штатная АСУ не способна решать такую задачу. Включить его в контур автоматизации, чтобы полностью заменить оператора в оперативном управлении оборудованием, возможно, но сейчас мы не торопимся это реализовать. Помимо решения чисто технических вопросов, цифровому двойнику очень важно заработать хорошую репутацию, чтобы менеджмент фабрики полностью доверил ему управление.

Что стоит учесть при внедрении двойников, чтобы проект окупился?

Любой проект стоит начинать с оценки проблематики, послужившей драйвером внедрения цифровых двойников. Важно заранее рассчитать экономическую составляющую и оценить риски создания цифрового двойника вместе с партнером, предлагающим решение.

Если цифровой двойник целесообразен для поставленной задачи, то можно переходить к разработке конкретного технического решения. Практика нашей работы показала: технология эффективна только тогда, когда мы выходим за пределы возможностей штатных средств промышленной автоматизации. При этом стоимость и эффективность нового решения сильно зависят от того, насколько четко мы сформулировали задачу. Например, цифровой двойник хорошо решает задачи предиктивной диагностики. Он позволяет значительно раньше выявлять предаварийные состояния и дефекты, точнее определять их характер и причины возникновения. Это очень важно для снижения издержек сервисного обслуживания. Однако от того, какие неисправности и в каких условиях мы определяем, сильно зависит точность и сложность решения, а значит, перечень дефектов должен быть заранее определен и согласован.

Цифровой двойник также лучше справляется с оптимизационными задачами, поскольку математическая модель дает гораздо больше данных о текущем состоянии объекта и процесса. С его помощью мы можем сделать алгоритм оптимизации более чувствительным и проактивным с точки зрения своевременной реакции при длительных процессах.

Однако важно заранее определить, какие факторы влияют на эффективность. Возьмем в качестве примера хорошо изученный нами объект из горнодобывающей промышленности — мельницу измельчения, которая работает в общем технологическом цикле золотоизвлекающей фабрики и определяет ее производительность. Поступление руды с большей твердостью влияет на выход продукта по классу из мельницы, но процесс занимает более получаса. С помощью цифрового двойника мы можем использовать объективные данные о процессах, происходящих внутри самой мельницы, а также предпринимать необходимые управляющие воздействия заблаговременно, например изменять загрузку мельницы и частоту ее вращения, когда это необходимо. Таким образом, смена состава руды не приведет к снижению производительности или повышению энергопотребления всего цикла. Это и отличает технологию от существующих систем автоматики. Они могут быть хорошо оснащены датчиками, КИП и автоматикой, иметь качественные алгоритмы регулирования, но при этом не могут предоставить этот необходимый промежуток времени. А его отсутствие приводит к перерасходу энергии и неэффективной работе.

Важную роль при реализации проекта играет и наличие кросс-функциональной команды. Она не должна состоять из специалистов одной области. Поскольку это новая сфера, возникает много смежных вопросов, которые решаются только коллективно. А знание технологии — безусловно, одна из составляющих успеха, потому что оно позволяет создавать решения, работающие на практике.

Что эффективнее — отдельные цифровые двойники оборудования или двойник предприятия?

Здесь важно определить, что мы понимаем под цифровым двойником и какие конкретные задачи мы хотим с помощью него решить. Допустим, мы в первую очередь хотим решить проблему, связанную с ростом производственных издержек. Тогда мы рассматриваем в качестве цифровых двойников программно-аппаратные решения, которые увеличивают эффективность работы либо лучше диагностируют техническое состояние. Если в технологическом цикле есть определенные нюансы, ограничивающие его работу, то в этой ситуации мы можем отдать приоритет работе с определенными типами оборудования. А если мы понимаем, что наши резервы по повышению эффективности находятся в оптимальном взаимодействии оборудования в рамках технологического цикла, то нам нужна системная модель. Цифровой двойник на основе системной модели производственного процесса — это как раз цифровой двойник предприятия. Независимо от того, с чего мы начинаем работу, результатом успешного внедрения технологий будет общее повышение эффективности производства, и мы в любом случае придем к цифровому двойнику всего предприятия. Он позволит эксплуатировать каждый актив лучше, при этом системно оптимизируя их работу.

Таким образом, мы говорим скорее о пути и приоритетах внедрения цифровых технологий на производстве. Очень многие компании понимают под цифровым двойником предприятия некие кинематические схемы, логистические цепочки и т. д. В первую очередь при внедрении технологии нужно понять, из чего складываются потери эффективности или где можно реализовать резервы по повышению эффективности. Работа с этой информацией позволит нам увидеть так называемые «узкие места». И уже в зависимости от них нужно выстраивать стратегию и дорожную карту внедрения цифровых технологий на производстве. Тогда можно будет говорить о том, что эффективнее — отдельные цифровые двойники оборудования или цифровой двойник всего предприятия. Конечно, следует учитывать при этом и текущий уровень автоматизации, и планы руководства по развитию производства.

Какой точности моделирования и анализа позволяют достичь современные цифровые двойники? Насколько велик обычно процент погрешности? Как можно повысить точность?

Цифровой двойник может обеспечить очень высокий уровень точности, часто превосходящий требования производства. Но для практических целей важнее определиться с оптимальным уровнем погрешности. Например, моделирование в большой размерности с учетом разных технологических режимов, параметров и производственных факторов, многократная тщательная верификация могут обеспечить точность в пределах нескольких процентов во всем диапазоне работы оборудования. Другой вопрос — оправданна ли такая детализация для повышения эффективности предприятия? Мы всегда определяем, какая точность целесообразна с учетом затрат времени и ресурсов на разработку модели.

Кроме того, далеко не всегда погрешность математической модели определяет погрешность прогноза цифрового двойника, потому что при постановке задачи и работе актива учитываются не все факторы. Точность можно повысить, правильно определив критичные факторы, которые чаще приводят к заметным сбоям или неоптимальной работе оборудования.

Недавно вы объединилась со своей головной компанией. Как это скажется на разрабатываемых решениях и технологиях?

Наше объединение позволило оптимизировать деятельность объединенной компании и обеспечить рост бизнеса по основным направлениям, включая цифровую трансформацию. Промышленные компании ищут способы использовать преимущества современных цифровых технологий, чтобы быстрее выводить на рынок инновационные продукты, снижая при этом затраты на их разработку и эксплуатацию. Создаваемые нами цифровые решения позволят клиентам получать выгоду на протяжении всего жизненного цикла изделия или производственного процесса, используя цифровой двойник для виртуальных испытаний, прогнозирования отказов оборудования, сокращения внеплановых остановов и повышения операционной эффективности. Наша компания заинтересована в дальнейшем развитии бизнеса в этом направлении и продолжит инвестировать в разработки по цифровой трансформации, привнося дополнительную ценность в создаваемые продукты и решения за счет трансфера знаний и ноу-хау в области многодисциплинарного численного моделирования. Благодаря сочетанию экспертизы в области численного моделирования с нашими разработками мы сможем значительно облегчить промышленным компаниям создание, проверку и развертывание цифровых двойников.

Расскажите о наиболее интересном для вас проекте цифрового двойника, реализованном в России.

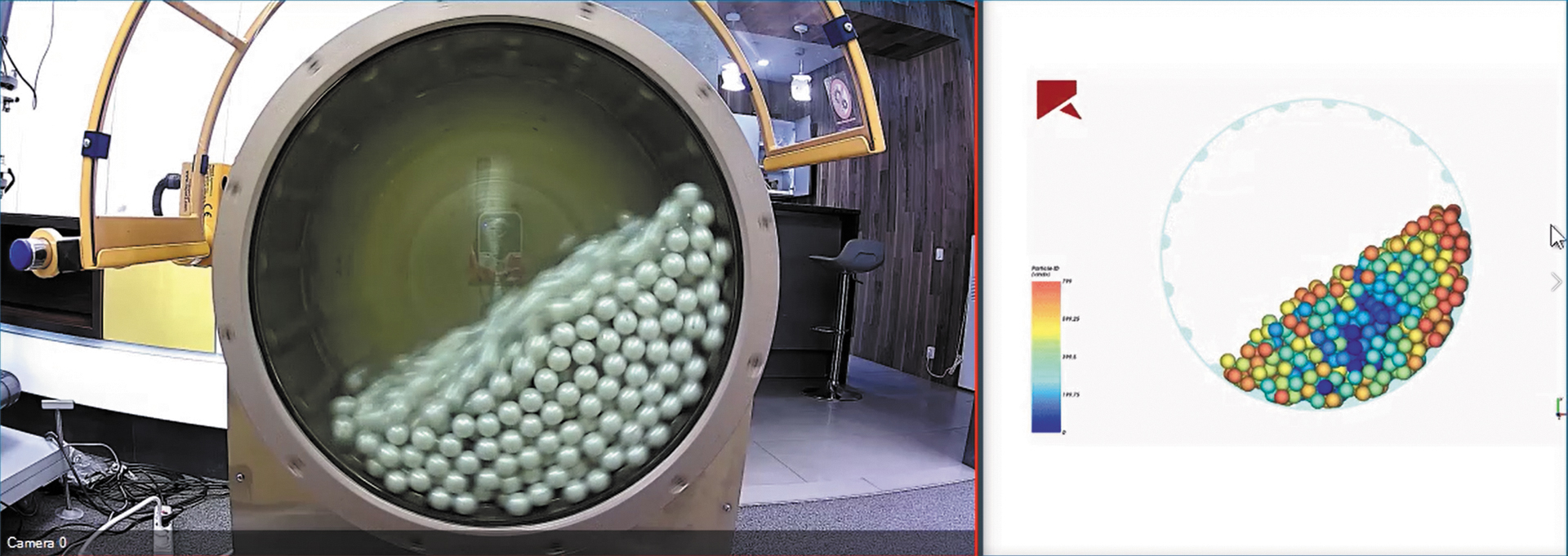

На мой взгляд, самыми эффективными являются так называемые гибридные, или комплексные, цифровые двойники, которые используют модели физических процессов и статистические модели. Они сложнее в реализации, но эффективнее и стабильнее в эксплуатации. Пример такого интересного решения — цифровой двойник мельницы измельчения, который мы реализуем для российских горнодобывающих компаний (рис. 1). На современной обогатительной фабрике мельница измельчения определяет производительность всего технологического процесса. В то же время штатная АСУ ТП не дает достаточно информации оператору мельницы для поддержания оптимального режима измельчения. Перед оператором стоит сложная задача, поскольку процесс измельчения меняется со временем и зависит от характера руды, состояния футеровки, уровня загрузки рудой и шарами, частоты вращения. Ошибки неизбежно приводят к перерасходу электроэнергии и ускоренному износу.

Рис. 1. Демонстрационный стенд мельницы измельчения, разработанный специалистами

Цифровой двойник позволяет снизить энергопотребление и износ футеровки мельницы благодаря применению точных математических моделей процесса измельчения в Rocky DEM (рис. 2) и технологий цифрового двойника. Система реализована в виде программно-аппаратного комплекса и дает оператору информацию по текущему режиму, включая точную 3D-визуализацию, рекомендации по загрузке рудой и шарами, прогноз износа шаров и футеровки, а также сводный параметр эффективности — операционный индекс мельницы.

Рис. 2. Моделирование процесса измельчения в Rocky DEM

Эффект от применения системы составляет ≥1% роста производительности, увеличение срока ходимости футеровки на 1 мес. и более, уменьшение электропотребления — от 3%. Кажется, что это немного, но срок окупаемости решения составляет меньше полугода, и это очень хороший показатель для любой горнообогатительной фабрики.

Чем ограничены возможности современных цифровых двойников? Как эта технология, по вашему мнению, будет развиваться в дальнейшем?

С точки зрения развития технологии я выделю пять ключевых трендов — упрощение разработки и поддержки цифрового двойника, его масштабирование на смежные виды оборудования и систем, сквозная интеграция с существующими на предприятии ИТ-системами, а также появление новых способов применения. Технология цифровых двойников будет развиваться по пути унификации в программной и аппаратной части. Это непростая задача, поскольку сегодня разные активы требуют индивидуального подхода, хотя средства моделирования давно известны и во многом стандартизированы. Сейчас ограничения цифровых двойников связаны в основном не с разработкой новых технологий, а с тем, что их нужно научиться применять для решения конкретных производственных задач и делать надежными и масштабируемыми.

Я думаю, что цифровые двойники скоро пройдут тот же путь, что и другие известные технологии промышленной автоматизации: консолидацию знаний и разработку унифицированных методик и алгоритмов. Они станут основой для демократичных проектов внедрения даже для небольших активов. Наша компания, в свою очередь, прикладывает большие усилия для развития цифровых двойников и технологий, создавая новые программные и методологические инструменты.

Источник: https://controleng.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!