Удобно, когда не видно кто, что и когда делает? Говоря о производстве, можно услышать – да, конечно, многим это удобно! Во-первых, это удобно операторам, которые работают непосредственно за станком. Сделал не по технологии – не страшно, никто не увидит. Сделал бракованную деталь – не проблема, выбросил и работаешь дальше спокойно. Нужно сделать что-то на сторону – легко, никто же не узнает. Хочется вздремнуть в ночную смену – поставил выполнение программы на паузу или, наоборот, сделал обороты повыше и ушел отдыхать. Во-вторых, это удобно тем, кто отвечает за приобретение нового оборудования и руководителям цехов. При слабых показателях выпуска всегда можно сослаться на нехватку станков. Не видя, как оборудование работает, обосновать закупку нового станка не составляет труда. По факту же станки недозагружены или не работают вовсе. Ну и в-третьих, это удобно технологам, которые выполняют технологическую подготовку производства. Как правило, они формируют потребность в инструменте, расход которого на любом производстве – это огромные траты бюджета. Поэтому, если кому-то нужно, чтобы закупалось больше режущего инструмента или, чтобы его номенклатура была шире, то обосновать это несложно, когда никто ничего не видит.

Удобно, когда не видно кто, что и когда делает? Говоря о производстве, можно услышать – да, конечно, многим это удобно! Во-первых, это удобно операторам, которые работают непосредственно за станком. Сделал не по технологии – не страшно, никто не увидит. Сделал бракованную деталь – не проблема, выбросил и работаешь дальше спокойно. Нужно сделать что-то на сторону – легко, никто же не узнает. Хочется вздремнуть в ночную смену – поставил выполнение программы на паузу или, наоборот, сделал обороты повыше и ушел отдыхать. Во-вторых, это удобно тем, кто отвечает за приобретение нового оборудования и руководителям цехов. При слабых показателях выпуска всегда можно сослаться на нехватку станков. Не видя, как оборудование работает, обосновать закупку нового станка не составляет труда. По факту же станки недозагружены или не работают вовсе. Ну и в-третьих, это удобно технологам, которые выполняют технологическую подготовку производства. Как правило, они формируют потребность в инструменте, расход которого на любом производстве – это огромные траты бюджета. Поэтому, если кому-то нужно, чтобы закупалось больше режущего инструмента или, чтобы его номенклатура была шире, то обосновать это несложно, когда никто ничего не видит.

Не все то золото, что блестит или заблуждения при мониторинге станков

Не все то золото, что блестит или заблуждения при мониторинге станков

И таких недобросовестных выгодоприобретателей от ловли рыбки в мутной воде предостаточно: от производственного персонала (операторов станков), до инженерного персонала (технологов, главных инженеров, главных энергетиков) и руководителей (начальников цехов). К сожалению, при такой «ловле» страдает высшее руководство и все предприятие в целом, которое практически становится заложником данной ситуации. К примеру, руководителю крайне сложно возражать технологу, который настаивает, что именно такая номенклатура режущего инструмента является оптимальной. Или, например, начальнику цеха, который говорит, что не может выполнить план, так как свободных мощностей попросту нет, настаивая на покупке еще одного нового станка.

Всего несколько лет назад покупка еще одного станка или увеличение номенклатуры инструмента не была проблемой. Это не требовало первостепенного внимания со стороны высшего руководства. Не успеваем – покупаем еще станок, есть узкое место по выпуску – покупаем еще станок, много уходит в брак – покупаем еще один более современный станок. Покупка новых станков требует больше инструмента. Станки все современнее, значит номенклатура режущего инструмента все шире. Это не проблема, пока у компании есть деньги.

Как только пропадает возможности купить новый станок и выделить с десяток миллионов рублей в год на режущий инструмент, все становится не так позитивно. Руководство начинает больше интересоваться работой производства изнутри и задавать непривычные вопросы нашим «рыбакам». Например: «Мы столько купили современных станков, а выпуск практически не растет?», «Мы закрываем все больше и больше нормочасов ежемесячно, а готовой продукции больше выпускать не стали?», «Все наши станки загружены, а на складе готовой продукции нет?», «Мы столько тратим на режущий высокотехнологичный инструмент, а циклы обработки меньше не стали?». После таких вопросов многие начинают покупать и внедрять системы мониторинга станков, понимая, что с их помощью можно получить ответы и решить проблемы.

Сегодня убеждать в важности мониторинга станков уже никого не нужно. Мониторинг станков стал не столько важным, сколько обязательным элементом современного предприятия. Однако, как это ни странно, есть мониторинг, который делает еще хуже и только вредит предприятию. Давайте в этом разберемся подробнее.

Не все то золото, что блестит или заблуждения при мониторинге станков

В современном быстроменяющемся мире очень важно знать, в какие годы та или иная система мониторинга начала создаваться. Отчасти это связано с тем, что в разные времена, были разные проблемы, которые можно было решать с помощь мониторинга. А также сильно повлияло развитие самих технологий (информационных, передачи данных, производственных), которые накладывали сильный отпечаток на возможности мониторинга, а следовательно, и на системы мониторинга. Если мы посмотрим, например, на технологии 10-15-летней давности, то увидим: Windows XP, MS Internet Explorer 8, .NET Framework 2.0, Java 5.0, iPhone первых поколений. Разве эти технологии смогут решить проблемы современного человека? Давайте посмотрим на производственное оборудование того же времени. Что мы увидим? Производители только начали использовать программируемые контроллеры (ПКЛ) Simatic S7-200, Mori Seiki только объединилась с Gildemeister, а станки не такие умные и производительные, как сейчас. Все это сильно сказалось на системах мониторинга того времени.

К глубокому сожалению, устаревшие системы мониторинга существуют и по сей день. Узнать их очень легко. Они, как правило, отслеживают небольшое количества параметров станка: работает, не работает, какая программа выполняется, авария, причина остановки. Источником данных в этих системах всегда выступает производственный персонал, который эти данные вводит вручную. Например, как только станок начинает работать по программе, они отмечают это в системе мониторинга указывая имя программы. Когда станок перестает работать они указывают причину остановки. На основе этих данных строятся разные отчеты, графики, таблицы, которые с разных ракурсов показывают информацию о простоях, сколько времени станок не работал и по какой причине.

Своевременность ввода данных и их корректность в таких системах мониторинга на совести того, кто эти данные указывал, то есть оператора, который работал непосредственно за станком. А как мы узнали в самом начале, эти ребята очень любят «мутную воду». Но ведь раньше никто не знал, чем они занимаются, а теперь все увидят! Конечно нет, увидят только то, что они захотят показать. Если им будет «выгодно» – они укажут, если нет – не будут. Нужно, чтобы оборудование меньше простаивало, значит нужно указать, что оно работает. Работает полезно или бесполезно – это не важно, главное, чтобы работало. Все просто, всем удобно.

Помимо своевременности и корректности данных, есть еще один недостаток, который присущ всем системам мониторинга 10-летней давности и старше. Этот недостаток – фокус, то есть цели и задачи, которые эти системы решают. Повторим, раньше в производстве были другие проблемы, нежели сейчас. Когда покупался новый станок, то главной задачей было сделать так, чтобы он как можно больше работал. Понятное желание, особенно если целью покупки было освоение денег или мнимое увеличение производственных мощностей. Однако, системы мониторинга, фокус которых направлен на простои, не могут показать, насколько хорошо или плохо работает станок. Их фокус направлен только на время, показывая работает он или нет.

Конечно, разработчики таких систем мониторинга стараются их развивать, добавляют новую функциональность, усовершенствуют интерфейс пользователя. Однако, как и ранее, все строится вокруг причин простоя. Изначальный фокус на простои, как сильнейший магнит притягивает все к себе.

Современные системы мониторинга тоже требуют отдельного изучения. Как правило, такие системы разрабатываются молодыми командами, которые испытывают нехватку опыта. Если у команды квалифицированные программисты, значит нехватка опыта будет ощущаться в области производства. Вряд ли они будут хорошо разбираться в циклах обработки, нюансах технологической подготовки производства, режимах резания и т.д. Обратная сторона, когда у команды опытные постановщики задач, которые хорошо разбираются в производстве, а программисты без большого опыта. При таком сценарии технологии больших данных вряд ли будут ими использоваться. В каждом случае системы мониторинга, созданные такими командами, не будут эффективными. Если у команды нет опыта в области производства, значит фокус системы будет направлен на такие простые в понимании вещи, как работает станок или нет. Кроме того, такие системы легко сможет обмануть производственный персонал, а это та же «мутная вода». Если у команды нет опыта в программировании, значит будут проблемы с производительностью. Скорее всего технологии больших данных ими применяться не будут, а это значит, что спустя год или даже полгода система будет неработоспособной, так как не будет в состоянии обрабатывать накопленный объем данных.

Почему простои — это вред?

Для начала разберемся, что такое простой. Простой – это время, когда станок был включен, но программа на нем не выполнялась. Мы уже разобрались, что многие системы мониторинга имеют фокус на простои. Зная причину простоя оборудования, можно ее устранить. Например, зная, что станок часто простаивает из-за отсутствия нужного инструмента, можно реорганизовать процесс подготовки рабочего места, чтобы оператор не тратил время на подготовку, а использовал заранее подготовленный специальным человеком инструмент. Фактически устраняя необоснованные простои, увеличивается время, когда станок работает. Это логично и понятно многим. Давайте посмотрим на экономику.

Допустим стоимость 1 часа работы станка составляет 1 000 рублей. За 1 год станок не работал 4 380 часов. Если сократить это время на 1%, то повышение производительности станка будет 43 800 рублей (4 380 / 100 = 43.8 * 1 000 = 43 800). Можно и дальше пофантазировать. Например, если мы сократим на 100 станках время простоя на 10%, то получим – 43 800 000 рублей. И так фантазировать можно бесконечно. Но это все только фантазии, так как если станок будет работать больше, это не означает, что он будет делать больше продукции. Одну и ту же операцию можно сделать за 4 часа, а можно за 40 минут. Получается, что, сократив время простоя станка, мы не повысим производительность станка. Здесь нет прямой зависимости, как многим хотелось бы.

При таком подходе не смотрят на то, как оборудование работает. Работает – цель достигнута. На современном производстве рост производительности напрямую зависит от того, насколько хорошо станок работает. Что это значит? Под качеством работы станка понимается время, когда изменялась геометрия заготовки, нагрузка на всех управляющих органах была выше определенного установленного значения, положения подачи и скорости было на 100% и станок был в режиме AUTO. Давайте еще раз посмотрим на экономику, но уже полезной работы, а не простоев.

За 1 год станок полезно работал 2 190 часов и сделал 1 500 деталей. Если мы увеличим полезную работу на 1%, то сделаем на 15 деталей больше (1 деталь за 1.46 часа, 2 190 / 100 = 21.9 + 2 190 = 2 211.9 / 1.46 = 1 515). Верно и обратное. Если мы работаем над увеличением полезной работы станка, то в большинстве случаев время полезной работы будет уменьшаться, а количество деталей останется прежним. К примеру, за 1 год станок полезно работал 2 190 часов и сделал 1 500 деталей. Если мы уменьшим полезную работу на 1%, то высвободим 21.9 часа машинного времени, при этом сделаем те же 1 500 деталей!

Лучшие практики и зарубежный опыт

Лучшие практики и зарубежный опыт

Лучшие практики и зарубежный опыт

Как вы уже поняли, основное заблуждение при подключении мониторинга станков – это попытка сократить не то время, которое нужно. Вместо полезной и бесполезной работы станка внимание уделяется времени, когда станок не работал вовсе. Отчасти это связано с тем, что полезная работа станка – это технология и лучшие практики подготовки производства. Специальная оснастка, подготовка инструмента вне станка, ограниченный перечень инструмента, работа на правильных режимах и без вмешательств, и многое другое. Увеличение полезной работы станка – это постоянная ежедневная работа. Именно в этом колоссальная польза от мониторинга, которая ее сильно упрощает.

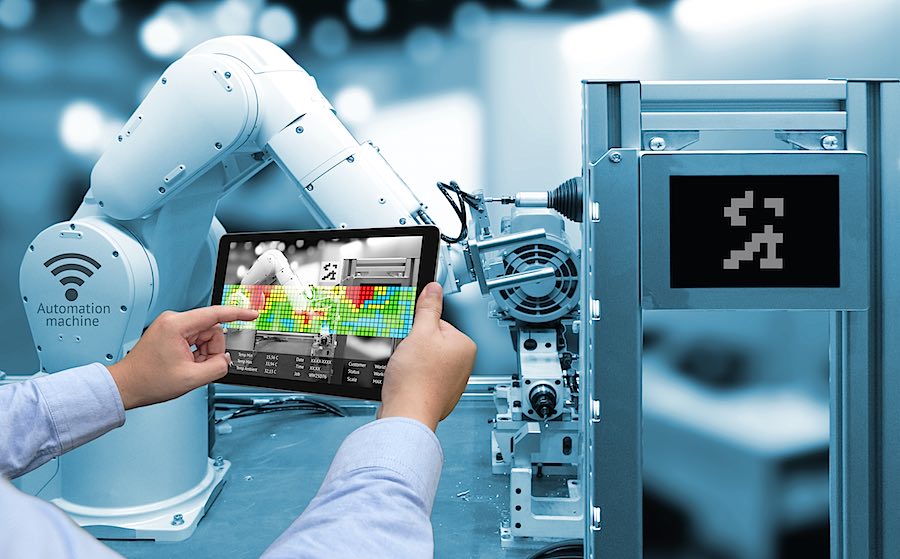

Современный мониторинг – это в первую очередь «линейка», которая показывает насколько все хорошо или плохо. Конечно, есть разные «линейки», и отличаются они точностью. Точность в этом случае определяется своевременностью, объективностью и объемом данных.

Помимо «линейки», современный мониторинг служит неким фонарем, который в «мутной воде» подсвечивает проблемные места. Также, как есть разные «линейки», есть и разные «фонари». Отличаются они тем, что именно освещают, куда и на что заставляют обращать внимание.

Как часто мы видим распечатанные графики с показателями загрузки на производстве? По этим графикам можно легко понять удалось ли ввести в заблуждение руководство при внедрении системы мониторинга станков. Если вы видите на этих графиках цифры в 70% загрузки и выше, значит авантюра удалась.

Автор: Winnum

Источник: https://habr.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!