Недавно мы проводили диагностику предприятия по ремонту специализированного оборудования. Задача заключалась в определении направление преобразований для ускорения выпуска без инвестиций и увеличения затрат. В ходе интервьюирования ключевых специалистов компании и анализа представленных данных мы выявили основные нежелательные явления: 1. Объем продаж сокращается. 2. Некоторые заказы делаются позже срока. 3. Срок выполнения заказов постепенно увеличивается. 4. Много переделок после сборки. 5. Есть рекламации по качеству. 6. На сборке часто отсутствует часть деталей. Список приведен не полный, но отражает общее состояние дел. Проведя несколько дней на этом предприятии и проанализировав полученные данные, мы выявили корневой конфликт и неверные исходные посылки, которые к нему приводили. Конфликт состоял в неудовлетворительном компромиссе между действиями, направленными на удовлетворение клиента и действиями по эффективному использованию ресурсов предприятия.

Недавно мы проводили диагностику предприятия по ремонту специализированного оборудования. Задача заключалась в определении направление преобразований для ускорения выпуска без инвестиций и увеличения затрат. В ходе интервьюирования ключевых специалистов компании и анализа представленных данных мы выявили основные нежелательные явления: 1. Объем продаж сокращается. 2. Некоторые заказы делаются позже срока. 3. Срок выполнения заказов постепенно увеличивается. 4. Много переделок после сборки. 5. Есть рекламации по качеству. 6. На сборке часто отсутствует часть деталей. Список приведен не полный, но отражает общее состояние дел. Проведя несколько дней на этом предприятии и проанализировав полученные данные, мы выявили корневой конфликт и неверные исходные посылки, которые к нему приводили. Конфликт состоял в неудовлетворительном компромиссе между действиями, направленными на удовлетворение клиента и действиями по эффективному использованию ресурсов предприятия.

Например, для удовлетворения клиента в производство заказ запускается как можно раньше, но это требует дополнительных оборотных средств, площадей (которых не хватало) и постоянного переключения с одного заказа на другие, что ставит под угрозу условие эффективного использования ресурсов. В результате получаем большое незавершенное производство и большие сроки выполнения заказов. В основе лежит неверная исходная посылка, которую в общем виде можно сформулировать как «раньше начнем – раньше закончим», мы ее часто встречаем.

Для первого этапа преобразований, с учетом начальных условий, мы сформулировали следующие основные направления:

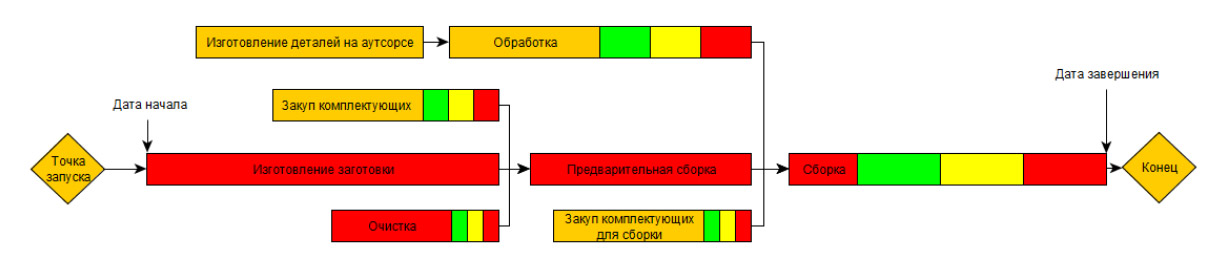

1. Планирование – после дефектации, составления ведомостей работ и материалов утверждается список работ, и смета запускается производственный процесс. В конец каждой «питающей цепочки» в качестве буфера добавляем половину суммарного времени цепочки. Статус буфера каждой цепочки будет показывать приоритеты работ на этой цепочке для каждого участка, который в ней участвует. В конец самой длинной цепочки также добавляем половину длительности работ в качестве буфера заказа. Статус буфера заказа будет показывать приоритеты работ на самой длительной цепочке для каждого участка, который в ней участвует.

Планирование должно осуществляется относительно скорости прохождения заказов через сборку, которая была признана ограничением. Все заказы «выстраиваются» в очередь, а затем отсчитывается время запуска самой длинной цепочки работ – это является точкой начала работы над заказом.

Длительности работ по обработке, закупу материалов, которые длительное время идут под заказ, устанавливаются напряженными, с точностью примерно равной 50% вероятности выполнения в срок, это можно реализовать, например, составив несколько фиксированных категорий сложности для основных типов ремонтируемого оборудования.

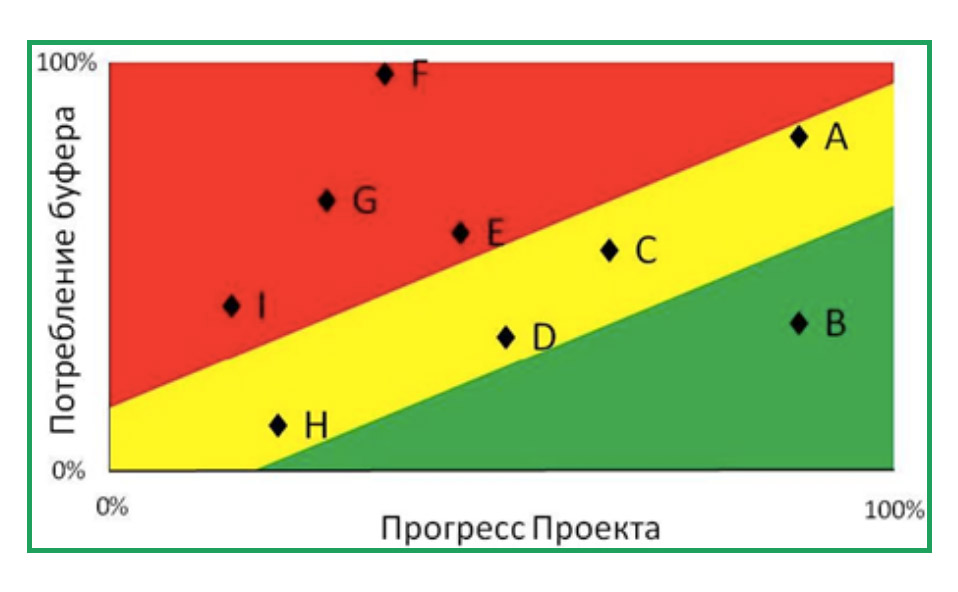

Для быстрого контроля текущего состояния одного или всех заказов удобно использовать диагональный буфер, который показывает не только состояние заказа, но и процент выполнения.

2. Количество одновременных заказов в работе должно быть ограничено и нельзя разрешать запуск в производство при превышении заданного числа заказов в производстве.

3. Необходимо наладить процесс непрерывных улучшений – каждый факт попадания буфера в красное или черное должен сохраняться, разбираться и должна выявляться причина. На основании выявленной причины должны формироваться корректирующие действия для предотвращения появления таких ситуаций в будущем.

5. Полный набор – заказ не должен запускаться в работу на последующий этап, если не готовы (изготовлены или закуплены) все комплектующие, которые необходимы для его выполнения.

6. Управление запасами – на основании статистики потребления надо определить часто используемые материалы и запчасти. По каждой позиции списка определить время пополнения. Объемом хранения по каждой позиции необходимо управлять в соответствии со спросом и корректировать его регулярно. Ассортимент управляемых позиций также должен регулярно пересматриваться.

Кроме этого, мы предложили изменить систему мотивации и организации рабочих на производстве. Существующая система оплаты труда не способствовала внедрения правильных механизмов планирования. Мы также предложили объединить рабочих в бригады и предоставить бригаде самой принимать решения о порядке работ над заказами на основании статуса заказа. Вместо сдельной оплаты труда была предложена окладно-премиальная система на всех участках. Премиальный фонд должен формироваться из глобальных результатов работы, а не локальных.

Предложенные изменения не требовали инвестиций и не увеличивали затраты предприятия. Даже без специализированного программного обеспечения можно было обойтись на первом этапе внедрения.

Автор: Андрей Конопля

Источник: https://tocpeople.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!