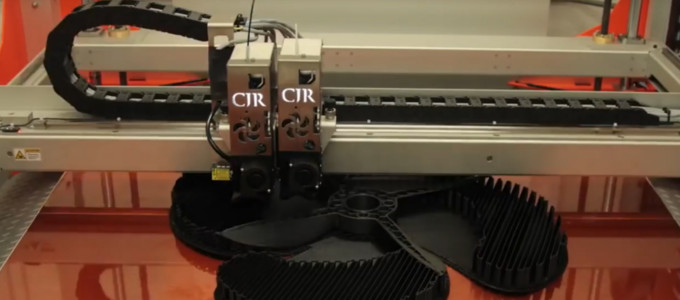

Британский производитель винтов и рулевого оборудования для яхт, катеров и кораблей компания CJR Propulsion использует технологии 3D-печати для прототипирования и тестирования новых изделий. Философия компании — каждое судно должно оснащаться уникальным оборудованием, винт для максимальной эффективности должен соответствовать конструкции и особенностям корабля. Чтобы точно рассчитать, как проектируемый винт будет вести себя в реальных условиях, недостаточно простого компьютерного моделирования. Для проведения всесторонних тестов в CJR Propulsion создают тестовые образцы гребных винтов с помощью широкоформатного 3D-принтера BigRep ONE. Большой размер рабочей камеры (один кубический метр) позволяет быстро изготавливать прототипы новой продукции из пластика в масштабе 1:1.

Британский производитель винтов и рулевого оборудования для яхт, катеров и кораблей компания CJR Propulsion использует технологии 3D-печати для прототипирования и тестирования новых изделий. Философия компании — каждое судно должно оснащаться уникальным оборудованием, винт для максимальной эффективности должен соответствовать конструкции и особенностям корабля. Чтобы точно рассчитать, как проектируемый винт будет вести себя в реальных условиях, недостаточно простого компьютерного моделирования. Для проведения всесторонних тестов в CJR Propulsion создают тестовые образцы гребных винтов с помощью широкоформатного 3D-принтера BigRep ONE. Большой размер рабочей камеры (один кубический метр) позволяет быстро изготавливать прототипы новой продукции из пластика в масштабе 1:1.

— Качеству продукции — наш главный приоритет, — говорит Саймон Льюис, представитель CJR Propulsion. — Каждый изготавливаемый нами винт должен идеально соответствовать своему судну. Поэтому каждый раз мы проектируем винт заново, чтобы он максимально подходил кораблю.

3D-печать облегчает нашу задачу, помогая быстро получать шаблоны. Аддитивное производство простое и дешевое, что позволяет нам экспериментировать с самыми разными конструкциями и дизайном.

По словам инженеров CJR, на изготовление одного образца на 3D-принтере уходит всего 2-3 дня. После минимальной обработки (пескоструйной очистки, покраски) прототип тестируют и, при удачных результатах, передают в литейный цех, где на его основе изготавливают металлический винт.

Внедрение 3D-печати в производственный цикл позволило CJR Propulsion значительно ускорить сроки разработки новой продукции, расширить линейку и максимально кастомизировать предлагаемые варианты конструкции. Все это сильно увеличило конкурентоспособность компании на рынке, привлекло новых требовательных клиентов.

WAAMpeller – первый созданный аддитивным способом гребной винт, получивший типовое одобрение

После более чем полугода напряженной работы изготовленный на 3D-принтере WAAMpeller – первый в своем роде корабельный гребной винт, получивший типовое одобрение, – наконец прошел испытания и был представлен в штаб-квартире Damen Shipyards Group в Нидерландах.

Начало проекту было положено, когда RAMLAB, нидерландская лаборатория аддитивных технологий для судостроения, расположенная в порту Роттердама, представила в сотрудничестве с разработчиком программного обеспечения Autodesk свой первый продукт — прототип корабельного гребного винта, изготовленный по гибридной технологии.

Проект осуществлялся в партнерстве с Promarin, Damen и Bureau Veritas и преследовал цель создания первого в мире напечатанного на 3D-принтере гребного винта, который получил бы типовое одобрение. Винт WAAMpeller назван в честь использованной при его изготовлении аддитивного метода WAAM (Wire and Arc Additive Manufacturing), которая представляет собой быструю и относительно недорогую технологию 3D-печати, широко применяемую RAMLAB.

Этот проект стал отличным примером совместной работы: компания Promarin спроектировала винт WAAMpeller на основе трехлопастной конструкции, аналогичной применяемой на судне Damen Stan Tug 1606, которое использовалось в ходе полномасштабных ходовых испытаний. Компания Damen также предоставила опытно-конструкторскую базу, в то время как RAMLAB, опираясь на решения Autodesk в области аддитивных технологий, робототехники и программного обеспечения и используя технологию WAAM, изготовила гребной винт. Наконец, Bureau Veritas выполнила аудит процесса разработки, изготовления и испытаний.

Монтаж винта WAAMpeller

«Проект WAAMpeller является выдающимся по ряду причин. Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев – через год после официального открытия RAMLAB», – отметил директор порта Роттердама Аллард Кастелейн.

«Это стало возможным благодаря усердному труду всех участников проекта. Компании Damen, Autodesk и Bureau Veritas оказывали всестороннюю поддержку на всем протяжении проекта. При доводке WAAMpeller был в полной мере использован опыт Promarin. И наконец, что не менее важно, в RAMLAB был организован круглосуточный производственный процесс, и специалисты лаборатории были доступны в любое время».

Процесс 3D-печати прототипа WAAMpeller был завершен после обязательных испытаний материалов, подтвердивших, что использованный никель-алюминиево-бронзовый сплав соответствует стандартам Bureau Veritas. Затем прототип был отправлен в Лабораторию новых производственных технологий Autodesk в Великобритании для обработки на станке с ЧПУ. Сразу же после завершения проекта команда приступила к изготовлению второго гребного винта WAAMpeller с целью получения типового одобрения.

Напечатанный на 3D-принтере гребной винт крупным планом

«Изготовить второй винт WAAMpeller было значительно проще, потому что мы многому научились при создании прототипа. Преимущественно речь шла о применении оборудования и программного обеспечения, потому что при нанесении 298 слоев никель-алюминиево-бронзового сплава крайне важен жесткий контроль всех технологических параметров», — рассказал Винсент Вегенер, управляющий директор RAMLAB.

Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев, говорит Аллард Кастелейн, директор порта Роттердама.

Когда второй винт WAAMpeller весом около 180 кг был готов, были проведены обширные испытания, которые начались с установки на судно Damen Stan Tug 1606.

Мартин де Брюйн, управляющий директор Damen по вспомогательным судам, пояснил: «Это судно представляет особый интерес, поскольку оно оснащено двигателем, удовлетворяющим требованиям стандарта Tier III, а следовательно, и более строгим экологическим нормам и правилам, вводимым в портах по всему миру».

Ходовые испытания WAAMpeller были проведены в Дордрехте под наблюдением аудиторов Bureau Veritas. «Задача Bureau Veritas заключалась в том, чтобы проконтролировать каждый этап изготовления и испытаний WAAMpeller, – пояснил Мартин Ньевенхейс, исполнительный директор по морским и оффшорным технологиям Bureau Veritas, Нидерланды. – Мы столкнулись с некоторыми трудностями, но конечный продукт готов для коммерческого применения».

Участники проекта WAAMpeller на презентации своего детища

Представители пяти участников консорциума также присутствовали на испытаниях, которые включали испытания на тяговое усилие на швартовах, испытания скорости хода и аварийного реверса.

«Конечно, перед испытаниями мы все немного нервничали, ведь инновации всегда связаны с долей риска – однако все прошло успешно. Мы рады сообщить, что во всех испытаниях WAAMpeller продемонстрировал качества обычного литого винта. В том числе, были подтверждены аналогичные характеристики при аварийной остановке, то есть при переходе с полного хода на полный реверс, создающем максимальную нагрузку на гребной винт», — заметил Кис Кастерс, инженер-конструктор Damen.

Готовый винт WAAMpeller был официально представлен в штаб-квартире Damen. Этот проект не только демонстрирует уникальные возможности каждого из участников консорциума, но и может иметь важные последствия для судостроения в целом.

«Проект продемонстрировал судостроительной отрасли потенциал технологий 3D-печати в области изготовления судовых деталей, — пояснил Кастелейн. – Мы продолжаем интенсивные исследования в этой очень интересной области».

Источники: https://habr.com/, http://3d.globatek.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!