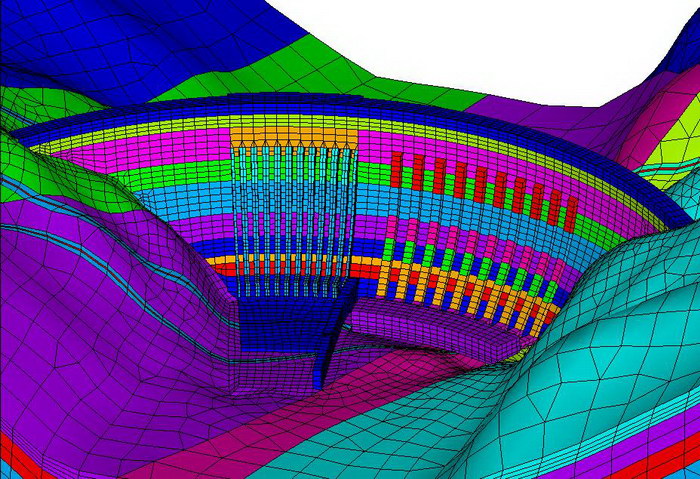

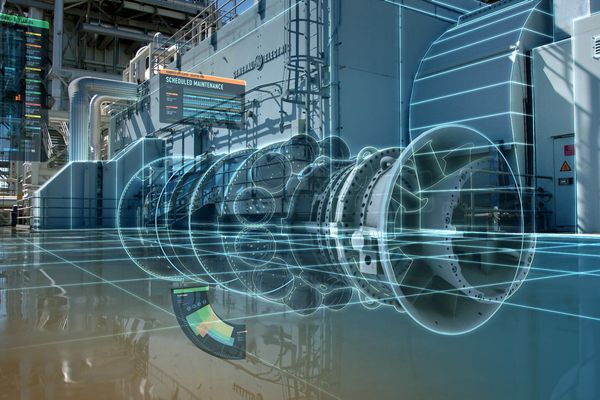

На иллюстрации: Геометрическая модель Саяно-Шушенской ГЭС. Появление цифровых двойников (Digital Twin) стало логичным результатом развития концепции «цифрового производства» и Промышленного Интернета Вещей (IIoT). Цифровым двойником называют виртуальный прототип реального физического изделия, группы изделий или процесса, суть которого заключается в сборе и повторном использовании цифровой информации. При этом, цифровой двойник не ограничивается сбором данных, полученных на стадии разработки и изготовления продукта. Он продолжает агрегировать данные в течение всего жизненного цикла объекта. Это могут быть данные о состоянии изделия, показатели датчиков, история операций, заводская (as-build) и сервисная (as- maintained) конфигурация, версия программного обеспечения и многое другое. Цифровой двойник хранит всю историю рабочих данных. Это даёт дополнительные возможности для технического обслуживания и позволяет увидеть всю картину целиком.

На иллюстрации: Геометрическая модель Саяно-Шушенской ГЭС. Появление цифровых двойников (Digital Twin) стало логичным результатом развития концепции «цифрового производства» и Промышленного Интернета Вещей (IIoT). Цифровым двойником называют виртуальный прототип реального физического изделия, группы изделий или процесса, суть которого заключается в сборе и повторном использовании цифровой информации. При этом, цифровой двойник не ограничивается сбором данных, полученных на стадии разработки и изготовления продукта. Он продолжает агрегировать данные в течение всего жизненного цикла объекта. Это могут быть данные о состоянии изделия, показатели датчиков, история операций, заводская (as-build) и сервисная (as- maintained) конфигурация, версия программного обеспечения и многое другое. Цифровой двойник хранит всю историю рабочих данных. Это даёт дополнительные возможности для технического обслуживания и позволяет увидеть всю картину целиком.

Как использовать цифровой двойник?

Цифровой двойник дает сервисным подразделениям широкий спектр возможностей для анализа текущего состояния изделия, планирования мероприятий по техническому обслуживанию, поиска потенциальных проблем и их решений. В сочетании с системой для управления техобслуживанием, «цифровой двойник» может использоваться для управления запасными частями и деталями, которые понадобятся для завершения ремонта или технического обслуживания в определенное время и в определенном месте. Имея достаточное количество примеров в базе данных, инженер сможет оценить производительность определенной линейки оборудования и ее составных частей для дальнейших исследований по улучшению продукта.

Идея цифрового двойника не так нова, как кажется. С тех пор, как CAD/CAM приступила к созданию цифровых моделей с физическими характеристиками продукта, уже тогда предполагалось, что эти данные могут быть полезны для последующего использования. Информация о производительности и сервисном обслуживании может быть объединена с исходными данными проекта для улучшения технической поддержки и подготовки будущих проектных решений. На некоторых рынках, таких как аэрокосмическая промышленность, сбор и хранение данных об истории конфигурации и техническом обслуживании являются первоочередной задачей. Можно извлекать конкретную выгоду из того, что данные собранные во время всего жизненного цикла объединены в едином центре – цифровом двойнике. Долгое время недостаточно высокий уровень развития технологий препятствовал достижению этой цели – было нелегко передавать информацию между системами и использовать ее с разным программным обеспечением и на разных платформах.

В последнее время такие технологические препятствия исчезают. Кроме того, Промышленный Интернет Вещей (IIoT) предоставляет «океан» данных, получаемых с установленных датчиков, которые контролируют использование, производительность и качество продукта. Все эти данные могут быть добавлены к цифровому двойнику, повышая его точность.

Интересный кейс

NASA сыграла свою роль в доказательстве необходимости и полезности цифровых двойников. Если мы говорим о космических аппаратах, то, как правило, сбор информации с датчиков при помощи телеметрии – это единственный способ контролировать производительность, выполнять настройки и корректировку. Когда пилотируемые миссии сталкиваются с проблемами, симуляторы и базы данных цифровых двойников могут помочь с высокой точностью выявить неполадки, предложить возможные решения и протестировать варианты действий на земле перед тем, как поручать космонавтам выполнить рискованный ремонт в открытом космосе.

Какие преимущества может дать цифровой двойник?

Цифровые двойники, бесспорно, стали очень полезным инструментом. Они позволяют совершенствовать операции технического обслуживания и упрощают техническую поддержку изделия, экономят деньги, уменьшая число сбоев и продлевают срок службы оборудования. Можно предположить, что с развитием Промышленного Интернета Вещей (IIoT), цифровые двойники станут более детализированными, и будут работать на получение максимальной отдачи от инвестиций в оборудование и его техническое обслуживание, параллельно с этим, стимулируя улучшение дизайна продукта.

Цифровые двойники, предиктивная аналитика на основе больших данных, «умные» системы повышения эффективности управления гидроагрегатами, дистанционное управление – это лишь часть проектов, которые планируется реализовать на энергообъектах РусГидро в рамках программы цифровизации в ближайшем будущем. Мы, совместно с профильными специалистами разбирались, как работают эти технологии и в чем преимущества их внедрения.

1. Рациональное управление

Проект: реализация пилотного проекта «Системы рационального управления составом агрегатов (РУСА)»

Цель: повышение эффективности работы станций за счет эксплуатации гидроагрегатов в зоне максимального КПД

Срок реализации: IV квартал 2019 года

Описание: РУСА позволяет повысить эффективность работы энергообъекта за счет снижения удельного расхода энергоресурсов на единицу электрической мощности. Система «умеет» не только оптимально распределять загрузку гидрогенераторов в зависимости от эксплуатационных характеристик, но и учитывать количество часов их наработки после капремонта, время работы в межремонтный период и т.д. Например, на Жигулевской ГЭС есть два типа ГА, которые имеют разные эксплуатационные характеристики. Равномерная загрузка каждого приведет к тому, что какие-то из них будут работать с неоптимальным КПД. Определить, какие именно агрегаты в течение какого времени должны работать, чтобы максимально эффективно и с минимальным расходом энергоресурса (воды) выполнить диспетчерский график нагрузки, и помогает система РУСА. После того как диспетчерский центр дает задание по величине активной мощности ГЭС, РУСА подбирает состав гидроагрегатов, определяет уровень нагрузки на каждом включенном в сеть ГА и оптимизирует режим работы станции.

Впервые система РУСА будет внедрена на, Саратовской ГЭС. Также в этом году планируется установить ее на Чиркейской, Жигулевской, Камской, Нижегородской, Волжской, Рыбинской, Чебоксарской, Зейской, Бурейской, Саяно-Шушенской и Воткинской ГЭС.

2. Цифровой диспетчер

Проект: организация подключения системы доведения плановых диспетчерских графиков до системы группового регулирования активной мощности ГЭС ПАО «РусГидро»

Цель: повышение точности и оперативности обмена информацией между Системным оператором и энергообъектами

Срок реализации: 2019 год

Описание: на всех ГЭС оперативный персонал главного щита управления вносит диспетчерский график в систему группового регулирования активной мощности (ГРАМ) вручную. После чего система формирует управляющее воздействие на работу генерирующего оборудования. Графики приходят каждый час, и есть вероятность ошибки. Если в результате станция отработает выше заданных диспетчерским графиком значений, то она попросту бесплатно израсходует гидроресурсы, если ниже – будет вынуждена докупать электроэнергию на балансирующем рынке. Новая система позволит снять этот риск, устранив человеческий фактор: информация об изменении диспетчерского графика нагрузки будет поступать напрямую в систему ГРАМ.

3. Дистанционно, быстро и безопасно

Проект: реализация дистанционного управления на распределительных устройствах нового поколения

Цель: повышение безопасности персонала и уменьшение времени при производстве оперативных переключений

Статус: инициирование внедрения

Описание: оперативные переключения на ГЭС производятся оперативным персоналом. Процесс длительный: необходимо строго соблюдать определенную последовательность действий (по бланку переключений) и правила безопасности.

Сейчас на гидростанциях активно внедряются подстанции и распределительные устройства нового поколения. Новое оборудование позволяет изменить подход к организации переключений, осуществляя часть операций дистанционно с автоматизированных рабочих мест. Это позволит сократить время производства оперативных переключений и повысить скорость реализации управляющих воздействий.

В дальнейшем развитие проекта позволит перейти на автоматический ввод/вывод оборудования по заложенным типовым бланкам переключения.

Пилотные проекты планируется реализовать на ряде энергобъектов Каскада Кубанских ГЭС, Загорской ГАЭС и Зарамагской ГЭС-1. Автоматизированные программы переключений, как следующий этап развития проекта, планируется внедрить на Саяно-Шушенской и Воткинской ГЭС, где уже функционируют распределительные устройства нового поколения.

4. Информационный контейнер

Проект: создание информационной системы поддержки деятельности Ситуационно-аналитического Центра

Цель: повышение полноты, достоверности, оперативности предоставления информации о событиях и точности анализа данных об обстановке на объектах мониторинга и контролируемой территории

Срок реализации: 2020 год

Описание: с помощью информационной среды, в которой аккумулируются данные по инцидентам,проводится их верификация и аналитическая обработка, сотрудники САЦ будут иметь оперативный доступ к информации для реагирования на нештатные ситуации.

Такая система способна формировать описание инцидента автоматически (специалистам потребуется лишь подтверждать подготовленные таким образом сообщения либо корректировать в случае необходимости). На каждое событие создается карточка (информационный контейнер), содержащая телеметрию по оборудованию/узлу, зафиксированные дефекты, информацию о произведенных воздействиях, плановый график отключения оборудования и т.п. «Контейнер» наполняется по мере развития ситуации, сюда же попадет информация о внешних и внутренних факторах (например, изменение погоды, вызывающее обледенение). Ведется дерево событий для выявления и фиксации причин произошедшего. База знаний позволит использовать накопленный опыт для поиска оптимального способа устранения аналогичных случаев. Система будет охватывать все объекты РусГидро – и ГЭС, и ТЭЦ, и сети.

5. Цифровой двойник

Проект: внедрение «цифровых двойников» станций

Цель: повышение эффективности работы станций, за счет выбора оптимального режима работы и предотвращения нештатных ситуаций

Срок реализации: 2019-2020 гг.

Суть проекта: «цифровой двойник» является виртуальной моделью, которая автоматически собирает, вводит, анализирует и выводит информацию со своего прототипа. Это дает возможность своевременно выявлять возникающие проблемные зоны сооружений или оборудования, оптимизировать сроки проведения и стоимость ремонтов, повышать эффективность работы за счет более рационального использования ресурсов. Во ВНИИГ уже разрабатывают расчетные модели гидротехнических сооружений, обладающие высокой степенью детализации и приближения к натурным данным. Они могут стать центральным звеном «двойников»: останется добавить лишь автоматические системы сбора и обработки информации. Отдельные подсистемы, обладающие такими функциями, в данный момент действуют на Бурейской, Чиркейской, Миатлинской и некоторых других станциях. Также разработаны геометрические (трехмерные) и расчетные модели ряда сооружений (Саяно-Шушенская, Красноярская, Бурейская, Зейская и других). Ведутся работы по интеграции подсистем.

Илья Ершов, начальник управления производственных информационных систем Департамента информационных технологий: «Программа цифровизации РусГидро формировалась как инструмент совершенствования технологических и операционных процессов, достижения нового уровня сервиса. Ее реализация позволит обеспечить повышение надежности электроснабжения потребителей, эффективности инвестиций, производительности труда, показателей наблюдаемости основного и вспомогательного оборудования. При этом была цель сделать программу не «декларацией о намерениях», а «дорожной картой», в которой будут четко прописаны целевые показатели и пути их достижения уже в среднесрочной перспективе.

Было выделено несколько основных направлений цифровизации. Это обеспечение процессов оперативно-технологического управления генерирующих и электросетевых объектов структурированной технологической информацией и, как следствие, создание технологической основы для реализации методологии ремонтов по техническому состоянию; создание инфраструктуры для сбора, обработки, хранения и передачи технологической информации на верхние уровни управления; создание технической возможности для дистанционного управления режимами работы устройств и систем; применение современных технологий для информационного взаимодействия с внешними организациями, в том числе в части передачи технологической информации.

Программа цифровизации включает в себя больше 20 проектов со сроком реализации не позже 2022 года, охватывающих практически все направления бизнеса компании: гидро- и теплогенерацию, сетевое хозяйство, сбытовую деятельность».

Источники: http://www.up-pro.ru/, https://blogs.3ds.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!