Инновационный метод накопления электроэнергии предложили ученые энергетического факультета Южно-уральского государственного университета. Молодые изобретатели представили накопитель на базе технологии получения метанола из воды и углекислого газа воздуха. Разработка попала в финал VI Международной премии “Малая энергетика – большие достижения”. В этом году VI Международная премия представлена в 6 номинациях: “Лучший проект в области малой энергетики мощностью до 5 МВт”; “Лучший проект в области малой энергетики мощностью от 5 МВт”; “Лучший проект в области альтернативной энергетики”; “Инновационная разработка в сфере энергетики”; “Инвестор года в энергетике” и “За вклад в развитие отрасли”.

Инновационный метод накопления электроэнергии предложили ученые энергетического факультета Южно-уральского государственного университета. Молодые изобретатели представили накопитель на базе технологии получения метанола из воды и углекислого газа воздуха. Разработка попала в финал VI Международной премии “Малая энергетика – большие достижения”. В этом году VI Международная премия представлена в 6 номинациях: “Лучший проект в области малой энергетики мощностью до 5 МВт”; “Лучший проект в области малой энергетики мощностью от 5 МВт”; “Лучший проект в области альтернативной энергетики”; “Инновационная разработка в сфере энергетики”; “Инвестор года в энергетике” и “За вклад в развитие отрасли”.

Участниками конкурса стали 90 проектов из России, Японии, Италии, Германии и Республики Беларусь. Кроме того, были заявлены проекты распределенной генерации, построенные в Нью-Йорке (США), Сан-Паоло (Бразилия).

В шорт-лист вошли проекты аспирантов кафедры “Теоретические основы электротехники” Политехнического института Южно-Уральского государственного университета Бахтиёра Косимова и Дилшода Аминова. В качестве успешного решения проблемы накопления энергии номинанты на премию предложили перевод электрической энергии альтернативных источников в химическую энергию метилового спирта.

Для этого используется пять технологий, которые объединены для одной конкретной цели – аккумуляции электрической энергии: получение электрической энергии из альтернативных источников; электролиз воды; получение угарного газа; получение метилового спирта; получение электричества.

По словам декана энергетического факультета ЮУрГУ Сергея Ганджи, уникальность проекта в том, что все составляющие технологического процесса повсеместно используются в промышленности, но никто в мире не объединял предложенные выше процессы воедино.

Еще один конкурсный проект Бахтиёра Косимова и Дилшода Аминова – ветроэнергетическая установка 10 кВт на базе бесконтактной машины двойного питания с системой управления. В качестве генератора ученые предложили бесконтактный асинхронизированный синхронный генератор с электронной системой управления. И тем самым решили серьезную проблему ветроэнергетики – исключили зависимость качества получаемой энергии от скорости ветра.

– Проект по накопителю энергии включен в число проектов по так называемому Приоритетному направлению развития университета. Мы хотим заинтересовать этим проектом промышленные предприятия региона, точнее, металлургическое производство области. Кроме того, рассчитываем на поддержку со стороны Правительства Челябинской области, поскольку наша технология способствует улучшению экологического фона региона.

Второй проект по разработке ветроэнергетических установок на базе инновационного ветрогенератора уже вызвал интерес индустриального партнера – АО “Русские электродвигатели”, которое входит в группа компаний “Транснефть. Конар”. Предприятие заинтересовано в освоении серии ветроэнергетических установок до 5 МВт на базе своего производства мощных асинхронных двигателей для нефтегазового комплекса.

Наша ближайшая задача – изготовление макетных, а затем опытных образцов по нашим проектам. Для накопителя спирт должен капать, а ветроустановка – обеспечить электроэнергией как минимум лабораторию университета. Это серьезно убеждает индустриального партнера вкладывать деньги в дальнейшую коммерциализацию проектов. По моему убеждению, ученые заниматься коммерцией не должны. В противном случае, мы теряем ученого и не приобретаем бизнесмена. Ученые должны генерировать проекты, развивать их и доводить до коммерциализации. Далее генерировать следующий проект. Это их работа. Наши ученые разрабтывают и другие перспективные проекты. В частности, мотор-колесо для электро- и гибридного транспорта на базе уникального вентильного двигателя комбинированного возбуждения и энергоэффективный дом для экологически чистого поселения Урала (это комфортное жилье будущего, где дом сам себя обеспечивает электричеством, теплом и водой).

Справка:

С целью промышленного использования углекислого газа была рассмотрена технология получения метанола, основанная на пара-углекислотной конверсии природного газа.

В литературе описаны различные способы получения этого продукта, включающие реакцию оксидов углерода с водородом под давлением 1,0…15,0 МПа при температуре 160…300°С и объемной скорости 7 000…25 000 м3/чв присутствии катализатора, содержащего оксиды меди и цинка; выделение метанола из реакционной смеси и рециркуляцию непрореагировавших в синтезе метанола веществ [3]. В качестве сырья применяют смесь водорода с оксидом и диоксидом углерода, в которой содержание СО2 варьирует в интервале 3…12 объемных процентов.

В реакционном газе, контактирующем с катализатором, объемное отношение водорода к сумме оксидов углерода в 1,3–3,0 раза больше стехиометрического.

К основным недостаткам известных процессов следует отнести пониженную удельную производительность медно-цинкового катализатора, а также высокие энергетические затраты на рециркуляцию газовой смеси.

Проведенное исследование было направлено на усовершенствование технологической схемы процесса при одновременном сохранении на высоком уровне его эффективности.

Это было достигнуто за счет того, что в предлагаемом способе метанол синтезируют из конвертируемой смеси водорода и оксидов углерода путем ее контактирования с медьсодержащим катализатором при повышенных температуре и давлении в две стадии. При этом с целью увеличения удельной производительности катализатора газовая смесь с печи реформинга (состав, % об.: Н2 – 62,0…78,5; Аr – 0,02…0,07; N2 – 0,05…2,2; СH4 – 1,0…3,5; СО – 10,4…19,5; СО2 – 3,2…10,7) делится на два потока в объемном соотношении 100 : (1…50), один из которых на первой стадии непосредственно контактирует с катализатором в проточном реакторе при температуре 200…285°С, давлении 5…15 МПа и объемной скорости 800…2 000 м3/ч, а другой смешивают с циркуляционным газом в объемном соотношении 10 : (10…100) с объемной скоростью 2 500…10 000 м3/ч и направляют на вторую стадию. При этом происходит выделение метанола и воды на каждой стадии в соответствующих устройствах [4].

Хорошо известно, что переработка синтез-газа с содержанием оксида углерода более 30 об. % и азота свыше 40 об. % – неэкономична. По указанной причине в предлагаемом способе используется синтез-газ, в котором содержание СО поддерживается на уровне менее 25 об. %, а объемное отношение Н2/(СО + СО2) составляет 2…5.

Для достижения оптимальной концентрации СО2 может быть использована его подача в печь риформинга либо подпитка конвертированного газа чистым диоксидом углерода.

Ограничение верхнего предела по содержанию СО2 в синтез-газе на уровне 10 об. % объясняется возможностью снижения скорости образования метанола при более высоком содержании диоксида углерода в газовой смеси,

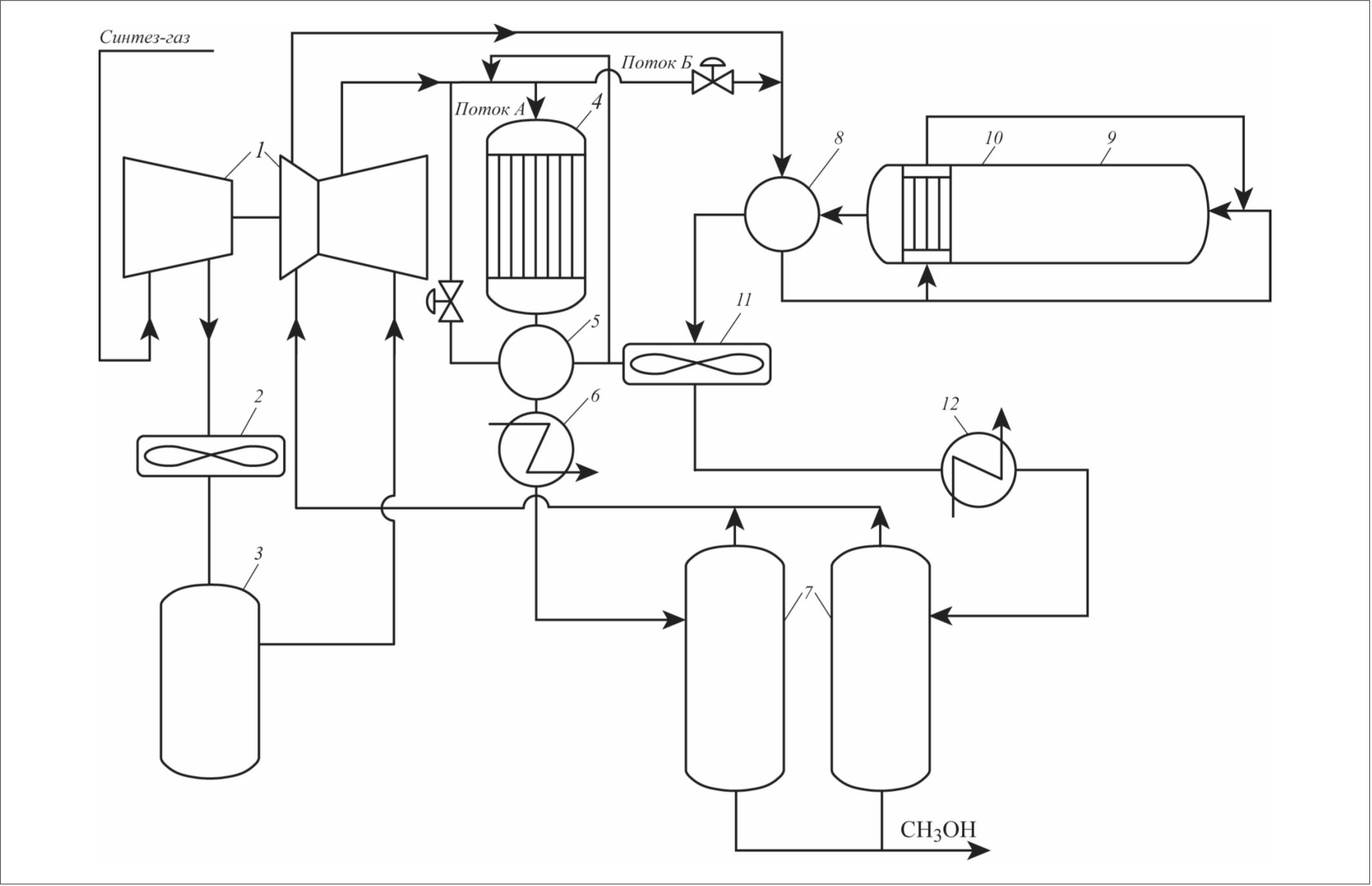

Принципиальная схема предлагаемого технологического процесса приведена на рис. 1.

Рис. 1. Технологическая схема получения метанола с подачей СО2

Конвертированный газ с печи риформинга подается на всасывание компрессора 1, охлаждается воздушным холодильником 2 и направляется в сепаратор 3 для отделения влаги. Осушенный синтез-газ компримируется до заданного давления и делится на две части. Первая (поток А) контактирует с катализатором в проточном реакторе 4 и на выходе из него отдает теплоту рекуперативному теплообменнику 5 и холодильнику-конденсатору 6. Сконденсировавшийся метанол-сырец отделяется в сепараторе 7.

В свою очередь, вторая часть конвертированного газа (поток Б) смешивается с циркуляционным газом, подогревается в рекуперативном теплообменнике 8 и поступает в каталитический реактор горизонтального типа 9 с встроенным теплообменником 10. Образовавшаяся метанолсодержащая газовая смесь отдает теплоту реакции воздушному холодильнику 11 и холодильнику-конденсатору 12 и направляется в сепаратор 7 для отделения метанола.

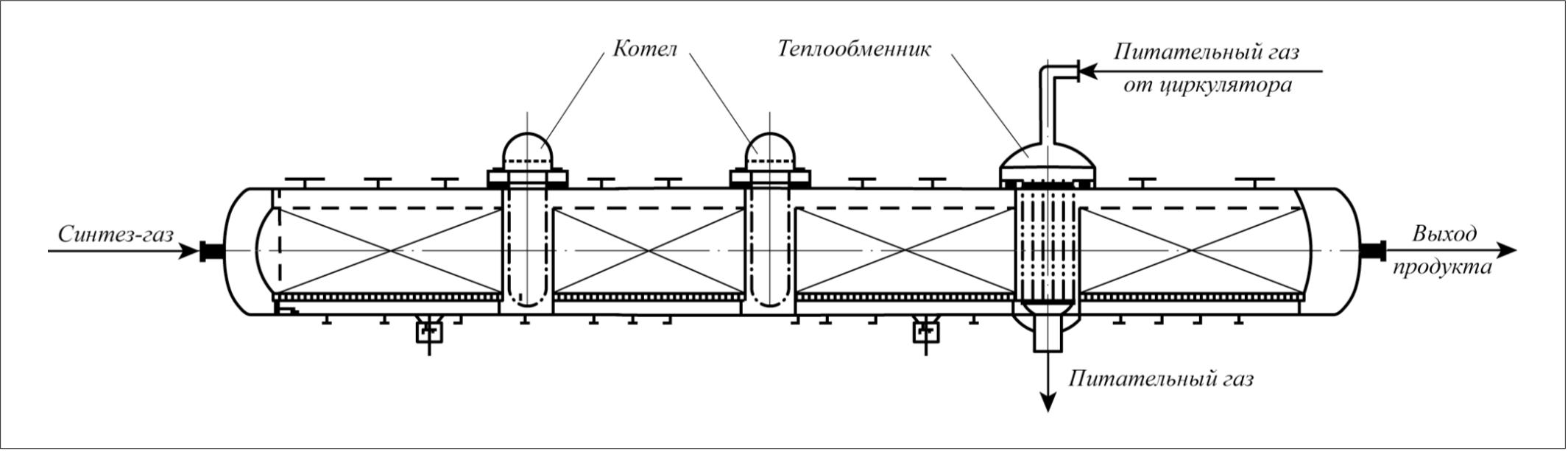

Рис. 2. Горизонтальный реактор синтеза метанола

Рис. 2. Горизонтальный реактор синтеза метанола

Для реализации разработанного технологического процесса впервые в мировой практике использован горизонтальный реактор (рис. 2), включающий четыре секции, заполненных медно-цинковой каталитической системой в виде цилиндрических таблеток диаметром 5,2 мм и высотой 5,4 мм. Состав катализатора, мас. %:

СuО – 64; ZnO – 24; Аl2O3 – 10; HgO – 2 [5].

В табл. 2 приведены примеры осуществления предлагаемого способа. Как видно, при использовании усовершенствованного способа синтеза метанола удается существенно повысить эффективность технологического процесса, довести выработку метанола до 82,5 т/ч (при отсутствии проточного реактора – не более 60 т/ч).

Условия и результаты синтеза метанола по примерам его осуществления

| Показатель | Прототип [3] | Примеры | |

| 1 | 2 | ||

| Первая стадия | |||

| Расход синтез-газа, тыс. м3/ч | 56,07…200,0 | 75,3 | 108 |

| Давление, МПа | 5,0…8,0 | 7,2 | 7,1 |

| Средняя температура в проточном реакторе, °С | 240…260 | 235 | 238 |

| Температура на выходе из проточного реактора, °С | Нет данных | 255 | 258 |

| Объемное отношение Н2:(СО + СО2) в синтез газе | Нет данных | 3,2:1 | 2,7:1 |

| Состав синтез-газа, об. %: СОСО2 N2 Н2О Н2

Аr CН3ОН СН4 |

0,7…30,00,2…23,6

0,4…3,0 Нет данных Нет данных Нет данных Отсутствие Нет данных |

16,8

6,6 0,5 Отсутствие 75,0 Менее 0,05 0,1 Остальное |

22,0

5,4 0,7 Отсутствие 73,3 Менее 0,05 0,05 Остальное |

| Соотношение СО:СО2 | (0,03…87): 1 | 2,5:1 | 4,1:1 |

| Объем катализатора, м3 | 4…47,6 | 20,0 | 20,0 |

| Получено метанола, т/ч | 1,6…38,84 | 14,8 | 21,5 |

| Вторая стадия | |||

| Расход свежего синтез-газа, подаваемого на вторую ступень, тыс. м3/ч | 44,5…97,3 | 25,1 | 24,0 |

| Соотношение потоков свежего синтез-газа, подаваемого на первую и вторую стадии | – | 3:1 | 4,5:1 |

| Давление в реакторе, МПа | 5,0…8,0 | 9,8 | 10,1 |

| Температура на выходе из реактора, °С | 266…295 | 267 | 270 |

| Объем циркуляционного газа, тыс. м3/ч | 400…900 | 360 | 400 |

| Объемное соотношение конвертированного и циркуляционного газов перед смешением | – | 1:14,3 | 1:16,7 |

| Соотношение СО:СО2 перед входом в реактор | 0,25…55 | 5,2 | 7,8 |

| Объем катализатора, м3 | 40,0…60,0 | 70,0 | 70,0 |

| Получено метанола, т/ч | 13…40,11 | 55,8 | 61,0 |

| Суммарная выработка метанола, т/ч | 14,6…78,95 | 70,6 | 82,5 |

Реализация этого способа позволяет уменьшить количество катализатора, требуемое для переработки заданного количества газовой смеси, снизить расход энергии на циркуляцию газа. Это открывает путь к созданию метанольных агрегатов большой единичной мощности без существенного увеличения их объема, что позволяет внести реальный вклад в сокращение выбросов углекислого газа в атмосферу.

Список литературы

- Глобальное потепление/Под ред. Дж. Легетта. М.: МГУ, 1993. 272 с.

- Афанасьев С.В., Трифонов К.И. Физико-химические процессы в техносфере. Учебник для вузов. Самара: Изд. Сам. науч. центра РАН, 2014. 195 с.

- Патент РФ №2181117. МПК С07С29/154, С07С31/04. Способ получения метанола.

- Патент РФ №2331626. МПК С07С29/154, С07С31/04. Способ получения метанола.

- Патент РФ №44066. МПК В 01 J 8/08. Реактор синтеза метанола.

Источники: https://www.ruscable.ru/, https://chemtech.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!