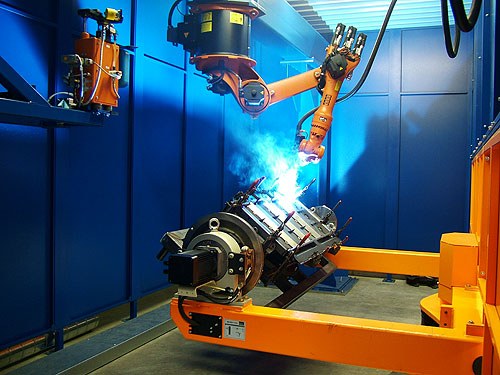

Стационарные промышленные роботы уже давно хорошо зарекомендовали себя на предприятиях автопрома. Что касается мобильных роботов и манипуляторов, то, по оценкам экспертов, они станут неотъемлемой частью автомобильных заводов будущего. Сейчас в этой отрасли набирают силу две взаимосвязанные тенденции, обе – в русле концепции «Индустрия 4.0». Одна из них – наращивание уровня автоматизации производства, которая должна обеспечить повышение эффективности. Другой тренд – на кастомизацию собираемых автомобилей в соответствии с индивидуальными запросами заказчиков. Производители уверены, что чем больше вариантов на выбор они предложат покупателю, тем выше будут их продажи, но для достижения этой цели необходимо изменить подход к работе. Одним из средств, позволяющих добиться нужного результата, является автоматизация.

До сих пор на большинстве предприятий производственные процессы основаны на линейной модели выпуска продукции. Она отлично зарекомендовала себя на конвейере, в тех случаях, когда требуется изготовить большое количество одинаковых товаров. Если же вы хотите произвести то же количество товаров, но отличающихся друг от друга различным исполнением, линейная модель уже не кажется такой эффективной.

Некоторые компании переходят к модели гибкого автоматизированного производства, что делает их продукцию более индивидуальной, но это сопряжено с рядом трудностей. Конвейеры отлично работают в составе стандартной линейной модели производства, а при гибком производстве их эффективность снижается. Единственной работающей альтернативой конвейерам в сложных производственных процессах стало ручное управление.

Модель гибкого производства привела к росту числа работников, занятых перемещением деталей между производственными участками, в том числе при помощи ручных и моторизированных тележек и подъемников. Конечно же, это снижает эффективность всего процесса и сокращает финансовую выгоду для предприятия в целом.

Решением этой проблемы могут стать мобильные роботы. Первое поколение мобильных роботов работает по принципу взаимодействия с физическими объектами. Как правило, они передвигаются по нанесенным краской линиям, магнитным полосам или по иным отметкам на стенах. При этом они сохраняют недостаток, свойственный конвейерам, – их возможности ограничиваются перемещением изделий только между двумя заданными точками. Если изменить координаты точки, то требуется соответствующим образом менять все рабочее пространство, на что нужно время и средства.

Для эффективной работы завода в автомобильной индустрии на основе гибкой модели производства лучшим вариантом будет применение программируемых мобильных роботов, которые знают свое рабочее пространство и могут рассчитать оптимальный маршрут между различными точками. До настоящего времени создание таких устройств было невыполнимой задачей. Во-первых, отсутствовали вычислительные мощности, достаточные для обработки сложных алгоритмов искусственного интеллекта. Без этого автономная работа устройства была бы невозможна, в особенности при использовании небольших элементов питания, чего требуют конструктивные характеристики робота. Во-вторых, технологии, заложенные в основе навигационных датчиков LIDAR, были недостаточно развиты для обеспечения полностью безопасного перемещения робота. Развитие технологий за последние несколько лет позволило устранить эти препятствия.

Компания Omron работает над созданием мобильных роботизированных устройств. Недавно запущено производство автономного интеллектуального транспорта (AIV) Omron LD.

Рассмотрим, как осуществляется навигация AIV Omron. Сначала робот перемещается по заводу и сканирует окружающее пространство при помощи датчика с технологией LIDAR. Затем на основании полученных данных он формирует карту рабочего места на высоте 200 мм от пола. Эта карта включает информацию о стеллажах, оборудовании, стенах и дверных проемах, и других конструкциях, расположенных в цехе. По ней робот рассчитывает оптимальный маршрут между двумя произвольными точками.

Если для выполнения задачи требуется несколько устройств, задействуется предусмотренная в AIV функция совместной работы. Работой группы мобильных роботов управляет специальное программное обеспечение. Оно определяет, какое из AIV находится ближе всего к ожидающему обслуживания станку, и направляет этого робота в нужное место. В функции ПО входит передача сообщений роботу об имеющихся преградах и помехах движению для правильного расчета маршрута. А также с помощью него поддерживается связь между станками и AIV и одновременно отслеживается местонахождение всех AIV.

Во время работы датчик с технологией LIDAR обеспечивает мобильному роботу обзор в 220 градусов, благодаря чему устройство может уклониться от столкновения с имеющимися на пути помехами и изменить скорость движения с учетом окружающей обстановки. Боковые вертикальные датчики с технологией LIDAR дополняют функции основного датчика. Они проверяют маршрут на наличие препятствий на полу, которые могут помешать продвижению устройства, а также нависающих предметов, например, вил погрузчика или выдвинутых ящиков.

Теперь расскажем об оснастке, с помощью которой мобильный робот перевозит груз. Она на сегодняшний день существует в трех базовых конфигурациях: с плоским верхом, конвейер и тележка. AIV с плоским верхом работают в полуавтономном режиме и разгружаются вручную. Их также можно модифицировать с учетом требований заказчика. Конвейерные AIV и тележки работают полностью автономно. Например, робот, оснащенный конвейером, устанавливает связь со станком посредством беспроводной сети или через оптическое устройство передачи данных и подтверждает свое местоположение, после чего при помощи конвейера выполняется разгрузка или загрузка изделий. Кроме того, специалисты компании Omron продолжают разрабатывать модификации оснастки, например, конвейеры с передней или боковой загрузкой, двойные, роликовые или ленточные конвейеры и пр.

По каким направлениям в дальнейшем будет развиваться автономный интеллектуальный транспорт? Создание следующего поколения AIV требует решения ряда задач. Для работы в тесном неоднородном пространстве мобильные роботы должны рассчитывать сложные траектории с учетом собственных габаритов, в том числе и в нагруженном состоянии. Незначительные доработки генератора траекторий могут заметно повысить эффективность работы, сделав роботов еще более подвижными и маневренными. В улучшении нуждается и грузоподъемность AIV. В настоящее время самое большое AIV Omron LD имеет грузоподъемность 130 кг, и этого вполне достаточно для решения многих задач при производстве автокомпонентов. Но некоторые заказчики хотели бы приобрести мобильных роботов с большей полезной нагрузкой. На AIV больших размеров налагаются дополнительные ограничения, к тому же обеспечение безопасности крупногабаритных роботов требует больших усилий.

Что касается программного обеспечения для управления группой устройств, то его совершенствование позволит внедрить более сложные производственные алгоритмы. В настоящее время работа ПО зависит от состояния производственной линии: роботу приходится ждать вызова от управляющей программы, сообщающей о наличии груза. В следующем поколении ПО этот процесс станет более рациональным. Управляющая программа будет рассчитывать движения AIV и размещать устройства рядом с оборудованием, на котором заканчивается процесс изготовления. Такой подход позволит увеличить производительность, а также продлить срок службы непосредственно самого мобильного робота.

Дополнительные функции сделают AIV более удобными и расширят сферу их применения. Например, радиочастотная идентификация и сканеры штрих-кода позволят AIV решать больший перечень задач на складах.

Источник: http://www.umpro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!