Предлагаем разработать, изготовить, установить и запустить на Вашей площадке завод строительных блоков газобетона автоклавного твердения. В 2007 году нашими специалистами был разработан и запущен аналогичный завод. Основу завода составила технологическая линия собственной разработки и изготовления. Последующий опыт эксплуатации показал хорошую эффективность, надежность и высокое качество продукции. После ввода в эксплуатацию собственного производства и его доводки, нами были предприняты попытки продвижения нашей технологии на рынок для стороннего потребителя. На сегодняшний день завод успешно работает и выпускает продукцию.

Предлагаем разработать, изготовить, установить и запустить на Вашей площадке завод строительных блоков газобетона автоклавного твердения. В 2007 году нашими специалистами был разработан и запущен аналогичный завод. Основу завода составила технологическая линия собственной разработки и изготовления. Последующий опыт эксплуатации показал хорошую эффективность, надежность и высокое качество продукции. После ввода в эксплуатацию собственного производства и его доводки, нами были предприняты попытки продвижения нашей технологии на рынок для стороннего потребителя. На сегодняшний день завод успешно работает и выпускает продукцию.

Сейчас в производстве ячеистого бетона существует два полюса:

- Крупные глубоко автоматизированные заводы с объемом выпуска порядка 800 – 1500 м3 газобетона автоклавного твердения в сутки. В России такие заводы строятся в основном на базе немецких технологических линий «Маза-Хенке», «Верхан», «Кселла» и пр. Продукция этих производств, как правило, имеет высокое качество и стабильна. Объем инвестиций, необходимый для создания такого производства, составляет 60 – 100 млн. евро.

- Небольшие кустарные производства газобетона или пенобетона неавтоклавного твердения. Продукция таких предприятий имеет низкое качество, нестабильна и принципиально неспособна конкурировать с автоклавным газобетоном.

Между этими полюсами пространство не заполнено, а реальные производители технологического оборудования ничего не предлагают.

При проектировании нашей линии была поставлена задача заполнить этот сегмент и создать производство средней мощности с объемом выпуска 200 – 250 м3/сутки высококачественной продукции. Завод на основе нашей линии задумывался как базовое производство для небольшого города, либо как подсобное для крупной строительной компании. Нужно отметить, что по экономической эффективности мы не уступаем или, в силу большей гибкости, превосходим упомянутые выше крупные производства. Соотношение «объем инвестиций/производительность завода» в 6 – 8 раз ниже, чем для проектов на основе зарубежных технологических линий, что вместе со сравнительно небольшим потребным объемом инвестиций, а также возможностью поэтапного запуска, может сделать наш проект весьма привлекательным.

Для оценки экономической эффективности приводим ориентировочный расчет прямых затрат на производство 1 м3 продукции. Расход и стоимость на 1 м3 продукции плотностью Д600.

|

Параметр |

Количество | Стоимость, руб. |

| Портландцемент ПЦ500Д0 | 0,12 т | 500 |

| Известь негашеная | 0,12 т | 500 |

| Песок кварцевый или зола ТЭЦ | 0,32 т | 100 |

| Пудра алюминиевая ПАП-2 | 0,6 кг | 200 |

| Пар 12 атм | 0,2 т | 300 |

| Химические добавки | 100 | |

| Вода, энергия, водоотведение | 50 | |

| Заработная плата основного персонала | 500 | |

| Эксплуатация основного оборудования | 100 | |

| Эксплуатация зданий и сооружений | 50 | |

| Транспортно – складские расходы | 50 | |

| Прочие расходы | 100 | |

| Итого | 2550 руб./м3 |

Указанный выше расчет прикидочный и дает понимание лишь о порядке расходов. Более точный расчет возможен при привязке к конкретному проекту.

Цена качественных блоков автоклавного газобетона плотностью 500 -600 в России на сегодняшний день колеблется в пределах 4200 – 4800 руб./м3.

В качестве примера для ознакомления с характеристиками нашей линии приводим в приложениях пояснительную записку к проекту завода, подготовленному для расположения в одном из цехов действующего завода ЖБИ.

Предлагаемый вариант технологической линии предназначен для установки в существующем цехе завода ЖБИ. Задействован один пролет цеха шириной 18м, длиной 48м. Автоклавы размещены вне цеха, затворная часть автоклавов размещается в пристройке к цеху размером 18 х 5м. Для размещения парораспределительного узла необходимо построить здание площадью 50 м2.

Технические характеристики линии

1.Продукция – блоки из газобетона автоклавного твердения по ГОСТ 21520, ГОСТ 25485.

- Плотность- Д400-Д800.

- Прочность- В1,5-В5.

- Морозостойкость- до 200 циклов.

- Размер- 250(В) х 600 (Д) х 98; 200; 402 (Ш) мм.

- Категория блоков – 1 (кладка на клею).

2.Производительность при круглосуточной работе:

- Суточная – 220 м3.

- Годовая (330 дней) – 72600 м3.

3.Сырье:

- Бездобавочный портландцемент М500 – М400.

- Зола-унос ТЭЦ.

- Алюминиевая пудра ПАП-2.

- Вода.

- Масло М-8.

- В перспективе возможно введение в состав извести.

4.Персонал:

- ИТР – 8.

- Рабочих – 28.

- Состав смены – 1 инженер, 7 рабочих.

5.Установленная мощность – 190 кВт.

6.Удельный расход электроэнергии – 6,5 кВт*ч/м3.

7.Расход пара 1,2 МПа:

- Пиковый – 3,6 т/час.

- Удельный – 200 – 220 кг/м3.

8.Расход воды – 250-350 кг/м3.

В целях получения стабильно высокого качества продукции все ответственные технологические операции автоматизированы.

Стоимость основных конструктивных узлов технологической

линии и работ по пуско-наладке

| Конструктивный узел | Количество | Сумма млн. руб. |

| Смесительно-дозаторный узел | 1 | 7,6 |

| Поддон формы | 150 | 10,2 |

| Бортоснастка | 30 | 3,3 |

| Передаточный мост 1 форма | 1 | 0,3 |

| Ударная площадка | 2 | 12,4 |

| Передаточный мост 2 формы | 1 | 0,4 |

| Резательная машина спаренная | 1 | 16,8 |

| Механизм передачи бортоснастки | 1 | 5,2 |

| Передаточный мост 23 формы | 2 | 10,8 |

| Автоклав АТ 1,2-2х19 | 4 | 56 |

| Аппаратура управления запариванием | 4 | 4,8 |

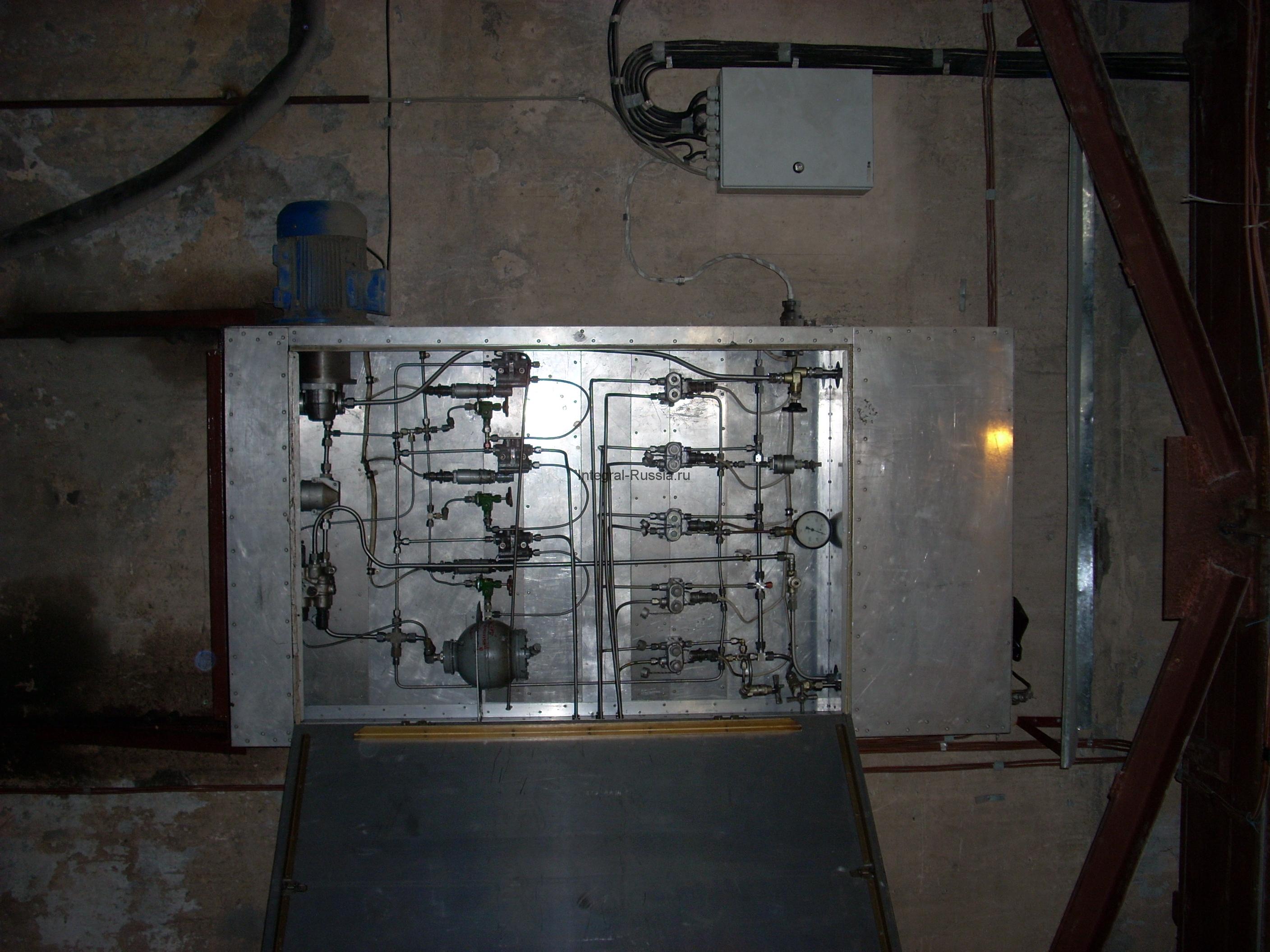

| Оборудование парораспределительного узла | 8 | |

| Гидрошкаф автоклавов | 1 | 1,2 |

| Кантователь пакета готовой продукции | 1 | 1,8 |

| Транспортер готовой продукции | 1 | 2,8 |

| Упаковщик в термоусадочную пленку | 1 | 3,6 |

| Термостат водяной | 1 | 0,3 |

| Смеситель-дозатор алюминиевой суспензии | 1 | 2,8 |

| Конвейер винтовой | 3 | 2,1 |

| Склад силосный 60 м3 | 3 | 3,6 |

| Шламбассейн | 2 | 2,6 |

| Шламовый насос | 2 | 1,2 |

| Конвейер подачи отходов | 1 | 2,8 |

| Конвейер сбора отходов резки | 1 | 2,6 |

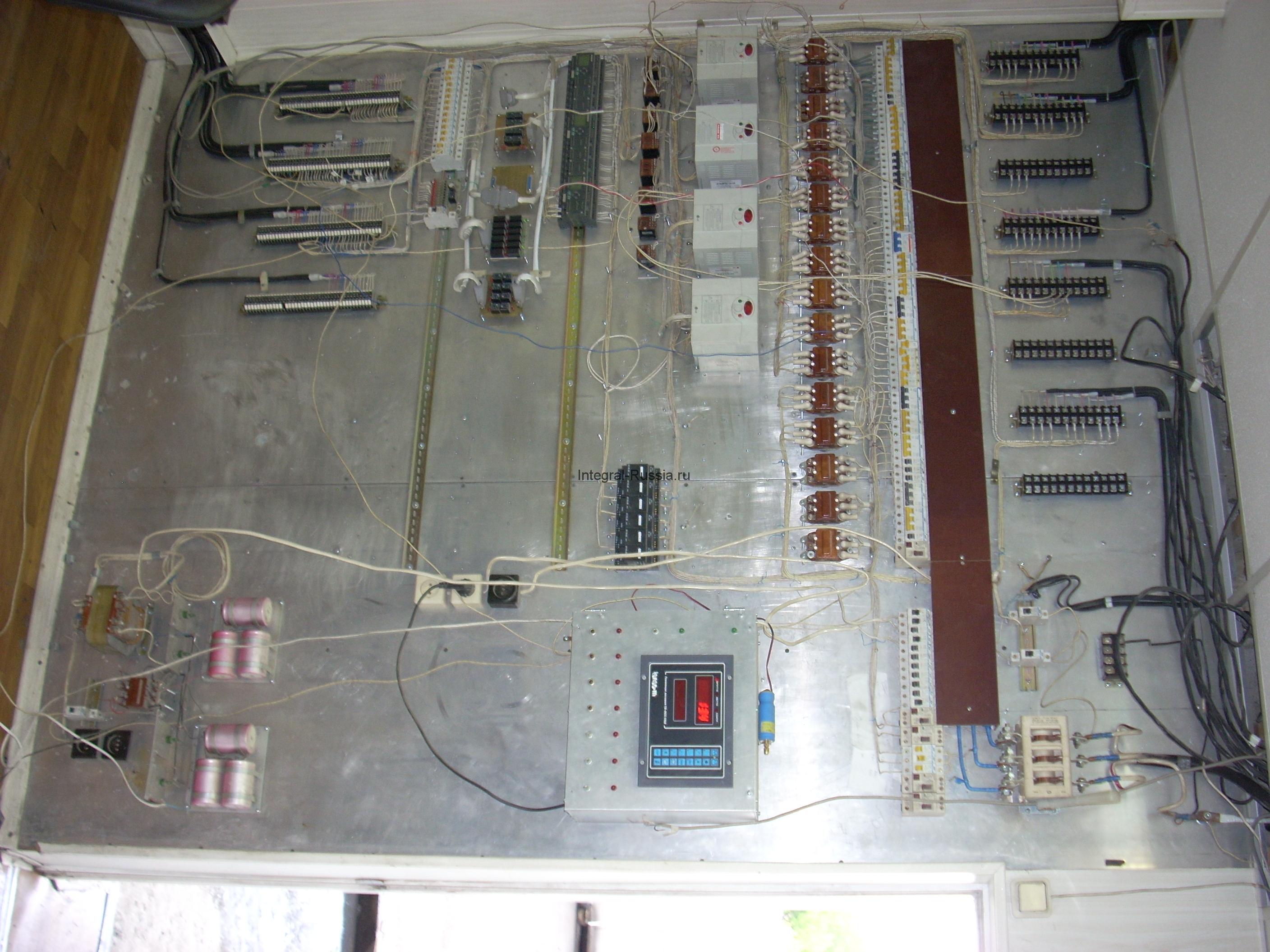

| Аппаратура управления автоматизации блокировок | 5,6 | |

| Блок гидросистемы основной | 1 | 3,4 |

| Механизмы привода форм | 9 | |

| Прочее оборудование | 10 | |

|

ИТОГО: |

191,2 | |

| Проектные работы | 12 | |

| Разработка состава | 2 | |

| Шеф-монтаж | 7 | |

| Пусконаладочные работы | 9 | |

|

ИТОГО: |

221,2 |

|

План-график выполнения работ

- Проектные работы 0-6 мес.

- Поставка основного технологического оборудования 0-15 мес.

- Строительно-монтажные работы 6-12 мес.

- Монтаж технологического оборудования 12-17 мес.

- Проведение испытаний автоклавов, обвязки и получение разрешений органов Гостехнадзора. 16-18 мес.

- Пусконаладочные работы 17-20 мес.

- Обучение рабочих и персонала заказчика 18-20 мес.

Строительно-монтажные работы выполняются силами заказчика согласно технической документации, предоставленной проектной организацией.

Предварительный перечень СМР:

- Устройство приямков:

- транспортеров удаления отходов резки;

- ударных площадок;.

- бассейнов и насосов обратного шлама;

- резательной машины;

- передаточных мостов.

- Прокладка технологических рельсовых путей.

- Устройство фундаментов оборудования:

- автоклавов;

- смесительно-дозаторного узла;

- силосных складов;

- механизма передачи бортоснастки;

- кантователя пакета готовой продукции;

- транспортера готовой продукции.

- Устройство каналов механизмов привода форм.

- Устройство камеры микроклимата с паровым прогревом.

- Устройство технологических проемов в здании цеха.

- Строительство легкой пристройки (S=90м2 Н=4.5м) к цеху для головной части автоклавов.

- Устройство здания парораспределительного узла (S=50м2 Н=4м).

- Устройство помещений центрального поста управления и поста управления автоклавами.

- Устройство каналов технологических трубопроводов.

- Устройство каналов кабельных трасс.

- Устройство площадки для складирования готовой продукции.

- Подключение к инженерным сетям.

- Устройство отдельного склада алюминиевой пудры.

- Прочие работы, определяемые на стадии проектирования.

Полный перечень СМР определяется на стадии проектирования.

Монтаж технологического оборудования выполняется заказчиком под непосредственным руководством специалистов исполнителя (шеф-монтаж) и включает:

- Монтаж основного технологического оборудования (за исключением установки и обвязки автоклавов).

- Монтаж трубопроводов (за исключением паровых).

- Прокладка кабелей.

Монтаж, обвязка автоклавов и прокладка паровых трубопроводов выполняется специализированной организацией, имеющей допуск органов Гостехнадзора.

Пусконаладочные работы выполняются силами исполнителя.

- Смесительно-дозаторный узел.

- Передаточный мост 1 форма.

- Ударная площадка.

- Камера предварительной выдержки.

- Передаточный мост 2 формы.

- Пост распалубки форм.

- Резательная машина спаренная.

- Механизм передачи бортоснастки.

- Передаточный мост 23 формы.

- Автоклав АТ 1,2-2х19.

- Пост управления автоклавами.

- Парораспределительный узел.

- Гидрошкаф автоклавов.

- Кантователь пакета готовой продукции.

- Транспортер готовой продукции.

- Пост упаковки готовой продукции.

- Пост подготовки форм.

- Термостат водяной.

- Смеситель-дозатор алюминиевой суспензии.

- Конвейер винтовой.

- Склад силосный 60 м3.

- Шламбассейн.

- Шламовый насос.

- Конвейер подачи отходов.

- Конвейер сбора отходов резки.

- Центральный пост управления производством.

- Блок гидросистемы основной.

- Емкость сбора автоклавного конденсата.

Здравствуйте коллеги.

Подскажите пожалуйста, производите вы сейчас оборудование для газобетонных блоков, если да то сколько это стоит и где нужно получать её.

И еще, почему ваши формы такие высокие, нет опасности что плотность блоков будет разная из за большой высоты куба.

Производим. Присылайте предварительное ТЗ к нам на почту.