Бережливое производство и Теория ограничений являются системными методами повышения эффективности производства. Однако, они имеют очень разные подходы: 1) Теория ограничений сосредоточена на выявлении и устранении ограничений, которые ограничивают пропускную способность. Таким образом, успешное применение имеет тенденцию к увеличению производственных мощностей. 2) Бережливое производство сосредоточено на ликвидации потерь производственного процесса. Таким образом, успешное применение ведет к снижению производственных затрат. Обе методики пользуются вниманием клиентов и способны преобразовать их компании, чтобы быть быстрее, сильнее и гибче. Тем не менее, существуют значительные различия, как подчеркивается в следующей таблице.

Бережливое производство и Теория ограничений являются системными методами повышения эффективности производства. Однако, они имеют очень разные подходы: 1) Теория ограничений сосредоточена на выявлении и устранении ограничений, которые ограничивают пропускную способность. Таким образом, успешное применение имеет тенденцию к увеличению производственных мощностей. 2) Бережливое производство сосредоточено на ликвидации потерь производственного процесса. Таким образом, успешное применение ведет к снижению производственных затрат. Обе методики пользуются вниманием клиентов и способны преобразовать их компании, чтобы быть быстрее, сильнее и гибче. Тем не менее, существуют значительные различия, как подчеркивается в следующей таблице.

| Что? | Теория ограничений | Бережливое производство |

| Цель | Увеличение пропускной способности. | Ликвидация потерь. |

| Фокус | Ориентация исключительно на ограничение (пока оно не перестанет быть ограничением). | Широкое внимание на ликвидацию потерь в производственном процессе. |

| Результат | Увеличение производственных мощностей. | Снижение производственных затрат. |

| Запасы | Поддерживать достаточный запас, чтобы максимально увеличить пропускную способность ограничения. | Стремиться полностью отказаться от запасов. |

| Линия балансировки | Создать дисбаланс для максимизации пропускной способности ограничения. | Создать баланс для ликвидации потерь (избыток мощности). |

| Стимуляция | Ограничение задает темп (Барабан-Буфер-Канат). | Клиент задает темп (время такта). |

С точки зрения Теории ограничений, более практично и менее затратно в обслуживании поддерживать избыточные мощности для не-ограничений (т.е. намеренно разбалансировать линию), чем пытаться устранить все источники вариаций (что необходимо для эффективного управления сбалансированной линией). Ликвидация вариаций все же желательна в TOC, просто этому уделяется меньше внимания, чем улучшению пропускной способности.

Сочетание Теории ограничений и Бережливого производства

Одним из наиболее мощных аспектов Теории ограничений является его четкий фокус на улучшение ограничений. В то время как Бережливое производство может быть сфокусировано, все же более типично, когда оно реализовано в виде широкого спектра инструментов.

В реальности всегда есть необходимость идти на компромисс, так как все компании имеют ограниченные ресурсы. Не каждый аспект каждого процесса действительно стоит оптимизировать, и не все потери действительно стоят устранения. В этом свете Теория ограничений может служить весьма эффективным механизмом для определения приоритетности проектов на улучшение, а Бережливое производство может обеспечить богатый инструментарий методов улучшения. В результате, эффективность производства значительно увеличивается за счет устранения потерь из частей системы, которые являются главными ограничениями на возможности и прибыльность.

В то время как инструменты и методы Бережливого производства в основном применяются к ограничению, они также могут быть применены к оборудованию, которое находится в подчинении ограничения (например, оборудование, которое «морит голодом» или блокирует ограничение, либо оборудование, которое находится после ограничения и допускает потери качества — брак).

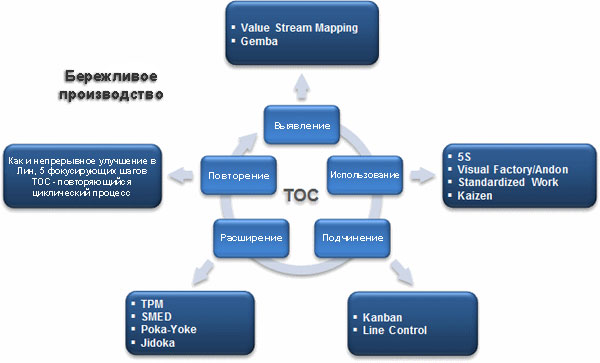

Далее вы узнаете, как применять ряд инструментов Бережливого производства и метод ТОС Пяти фокусирующих шагов. Пять фокусирующих шагов по Теории Ограничений могут использовать инструменты Бережливого производства, как показано на рисунке.

Применение инструментов Бережливого производства для выявления ограничений

Бережливое производство имеет превосходный инструмент для визуального отображения потоков продукции (карты потока создания ценности), а также философию, которая призывает проводить достаточно времени и принимать решения непосредственно на месте производственного процесса (Гемба).

| Lean инструменты | Описание |

| Карты потока создания ценности (Value Stream Mapping) | Value Stream Mapping (VSM) — карты создания потока ценности — визуально отображают поток производства (текущее и будущее состояния) с помощью определенного набора символов и приемов.

|

| Гемба (Gemba) | Гемба призывает выходить из офиса и проводить время в цехах завода. Это способствует глубокому и полному пониманию реальных проблем производства — наблюдения из первых рук и разговоры с рядовыми работниками завода.

|

Применение инструментов Бережливого производства для использования ограничений

Бережливое производство решительно поддерживает идею сделать все, что в ваших силах, что также является основной темой для использования ограничений. Например, Бережливое производство учит организовать рабочую зону (5S), мотивировать и расширять права и возможности работников (Визуальное предприятие / Андон), использовать лучшие практики (стандартные операции), использовать мозговой штурм для поиска идей по дополнительному улучшению (Кайзен).

| Lean инструменты | Описание |

| 5S | 5S представляет собой программу для устранения потерь, которые являются результатом плохо организованного рабочего места. 5S состоит из пяти элементов: Sort (убрать то, что не нужно), Set in Order (привести в порядок), Shine (очистить и проверить место), Standardize (создать стандарты 5S) и Sustain (последовательно применять стандарты).

|

| Визуальное предприятие / Андон (Visual Factory / Andon) | Визуальное предприятие представляет собой стратегию передачи информации через легко видимые визуальные образы. Доски или визуальные дисплеи Андон показывают статус процессов и позволяют привлечь немедленное внимание операторов к проблемам. Таким образом, можно немедленно приступить к их решению.

|

| Стандартные операции (Standardized Work) | Стандартные операции — сохранение наиболее успешного опыта сотрудников в документах, которые последовательно применяют все операторы и которые сохраняются до следующего улучшения.

|

| Кайзен (Kaizen) | Кайзен (кайдзен) обеспечивает основу для работы сотрудников в небольших группах, которые предлагают и осуществляют постепенные улучшения в производственном процессе. Кайзен накапливает в себе коллективный талант компании, чтобы создать двигатель для непрерывного совершенствования.

|

Применение инструментов Бережливого производства для подчинения производства ограничению

Производственные методики Lean для регулирования потока (Канбан) и синхронизации автоматизированных линий (Line Control) могут быть применены для подчинения и синхронизации работы всего производства с ограничением.

| Lean инструменты | Описание |

| Канбан (Kanban) | Канбан представляет собой способ регулирования потока материалов/деталей, который предусматривает их автоматическое пополнение через сигналы карточек канбан, которые указывают, когда и где материалы необходимы.

|

| Управление линиями (Line Control) |

Line Control представляет собой сложный метод, используемый совместно с синхронными автоматизированными линиями, такими как линии по производству FMCG (товаров повседневного спроса). Метод подчиняет не являющееся ограничением оборудование ограничению таким образом, чтобы увеличить общую производительность системы.

|

Применение инструментов Бережливого производства для расширения ограничений

Производственные методы Lean: всеобщее обслуживание оборудования (TPM); значительное сокращение времени переналадки (SMED); обнаружение дефектов и профилактика их возникновения в производственных процессах и оборудовании (Poka-Yoke); частичная автоматизация/интеллектуализация оборудования (Дзидока) — все они оказывают непосредственное воздействие на улучшение ограничения. TPM и SMED могут также рассматриваться как методы эксплуатации техники для обеспечения максимальной пропускной способности, используя только имеющиеся в настоящее время ресурсы. Однако, они довольно сложные и, скорее всего, потребуют привлечения внешних экспертов.

| Leanинструменты | Описание |

| Всеобщая система обслуживания оборудования (TPM) |

TPM (всеобщая система обслуживания оборудования) предлагает комплексный подход к обслуживанию, который фокусируется на активном и профилактическом обслуживании, чтобы максимизировать время работы оборудования на ограничение (увеличить время бесперебойной работы, сократить время простоев и устранить дефекты продукции).

|

| Быстрая переналадка (SMED) |

SMED (быстрая переналадка) значительно сокращает время переналадки на ограничении. Большинство операций по переналадке, по возможности, переводятся во внешние, т.е. выполняются без остановки оборудования во время производственного процесса. Остальные — внутренние — операции, требующие обязательной остановки оборудования, оптимизируются (например, исключаются ручные регулировки).

|

| Пока-Йокэ (Poka-Yoke) |

Poka-Yoke (защита от ошибки, также известная как «защита от дурака» или «дуракоустойчивость») используется для обнаружения дефектов и предотвращения их возникновения в оборудовании с целью достижения нулевого количества дефектов. Например, разъем проектируют ассиметричным, чтобы его невозможно было соединить с неправильной полярностью.

|

| Дзидока (Jidoka) | Дзидока означает «интеллектуальная автоматизация» или «человекоавтоматизация». Частичная автоматизация значительно дешевле, чем полная автоматизация. Дзидока также использует автоматическую остановку оборудования при обнаружении дефектов.

|

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!