В начале нынешнего года в структуре ВСМПО появилось новое подразделение – отдел по управлению надёжностью оборудования № 9. Свою работу отдел начал с цеха № 16, где открыл пилотный проект, цель которого – обеспечить надёжность работы основного технологического оборудования. Вкратце с задачами этого проекта познакомил Максим Сосунов, директор по техническому обеспечению и ремонтам, в своём интервью. К простоям оборудования зачастую относятся как к неизбежному злу: «Что делать, оборудование периодически ломается. За всем не уследишь и к каждому винтику надсмотрщика не приставишь». И как правило, за всем и не стараются уследить: «Вот когда сломается, тогда и починим». При этом все прекрасно понимают, что внеплановые остановки – это упущенная прибыль. Поэтому очень важно найти способ их предотвращения. Таким способом обычно служили планово-предупредительные ремонты. Однако появился более эффективный подход к организации ремонтов, который и реализуют сотрудники отдела № 9.

В начале нынешнего года в структуре ВСМПО появилось новое подразделение – отдел по управлению надёжностью оборудования № 9. Свою работу отдел начал с цеха № 16, где открыл пилотный проект, цель которого – обеспечить надёжность работы основного технологического оборудования. Вкратце с задачами этого проекта познакомил Максим Сосунов, директор по техническому обеспечению и ремонтам, в своём интервью. К простоям оборудования зачастую относятся как к неизбежному злу: «Что делать, оборудование периодически ломается. За всем не уследишь и к каждому винтику надсмотрщика не приставишь». И как правило, за всем и не стараются уследить: «Вот когда сломается, тогда и починим». При этом все прекрасно понимают, что внеплановые остановки – это упущенная прибыль. Поэтому очень важно найти способ их предотвращения. Таким способом обычно служили планово-предупредительные ремонты. Однако появился более эффективный подход к организации ремонтов, который и реализуют сотрудники отдела № 9.

Действуем по инструкции

Первым делом создали инструкции по категоризации оборудования с применением АВС-анализа, по формированию каталогов оборудования и проведению RCM-анализа, помогающие определить масштабы будущего поля деятельности, стратегию обслуживания оборудования и мероприятия по предотвращению отказов.

Об инструкциях, разработанных отделом № 9, стоит сказать отдельно. Это вовсе не многостраничные талмуды. Это простая для восприятия схема, на которую посмотрел и всё понял.

Так, инструкция по категоризации оборудования состоит из трёх страниц, выглядит как короткая блок-схема. Она помогает правильно разделить оборудование на три категории по степени критичности. Для этого нужно ответить на семь вопросов: влияние потенциального отказа на промышленную безопасность и окружающую среду, непрерывность эксплуатации оборудования (график работы) на выпуск продукции, частота возникновения отказа, продолжительность устранения отказа, влияние отказа на качество выпускаемой продукции, расходы на устранение отказа. В зависимости от ответов, которые также представлены в таблице, алгоритм поможет отнести оборудование к определённой категории.

Например, если потенциальный отказ агрегата однозначно повлечёт за собой ухудшение здоровья людей или загрязнение окружающей среды, критично скажется на производственном цикле выпуска продукции – это однозначно категория А. В неё входят, например: сосуды, работающие под давлением, газовые и плавильные печи, узкие места производственных линий.

В категорию В входят менее критичные объекты, те, которые могут дублировать друг друга, например, шлифовальные станки. Поскольку их на участке несколько, то выход из строя одного из них цикл производства не остановит, но будут потери в производительности.

То, что в наименьшей степени повлияет на производственные планы и качество продукции, входит в категорию оборудования С.

– Разделив оборудование на три группы, мы выделили ключевое, – объяснил Александр Быстров. – Благодаря этому инструменту мы выстраиваем для себя приоритеты. Различные единицы оборудования имеют различную значимость. В первую очередь работаем с оборудованием категорий А и В, поскольку наша цель – обеспечить работоспособность оборудования, выход из строя которого повлечёт серьёзные потери.

Семь тысяч строк

Далее, следуя методикам по управлению активами предприятия, приступили к формированию каталога оборудования, на основе которого будет проводиться RCM-анализ. Результатом его стало создание полной базы данных мероприятий по обслуживанию оборудования. А ещё эта база поможет сохранить данные, которые будут доступны как нынешним, так и вновь приходящим сотрудникам. Но самое главное – выстраивается оптимальная стратегия обслуживания для всех единиц оборудования.

К слову, инструкция по проведению RCM-анализа тоже небольшая и понятная. А вот сам процесс RCM-анализа очень трудоёмкий. В каталоге оборудования цеха № 16 – 221 объект, только 34 из которых переведены в категорию С. Значит, остальное требует приоритетного внимания, и 187 головных объектов оборудования были разложены на составляющие его элементы, или, как говорят специалисты, разузлованы на механизмы, узлы, сборочные единицы, детали.

Это нужно для того, чтобы рассмотреть функционал всех элементов, определить степень их влияния на оборудование в целом, потенциальные отказы и стратегию обслуживания по их предотвращению, разработать предупреждающие мероприятия и периодичность их выполнения.

Чтобы представить, какой это объём работы, достаточно посмотреть на данные линии непрерывного травления, которые составили более 7 100 строк.

Какие мероприятия выполнять первыми во время останова, а какие в последнюю очередь, определяется по показателю приоритета риска – RPN.

– Этот показатель варьируется от 1 до 1 000, и он определяется на основе критичности, вероятности отказа и возможности его преждевременного выявления, – прокомментировал Александр Владимирович. – Чем выше цифра, тем выше приоритет выполнения операции по сравнению с другими.

Сейчас идёт наполнение справочника регламентных работ трудоёмкостью выполнения, требованиями к квалификации и количеству персонала, товарно-материальными ценностями. Все эти данные вносятся в автоматизированную систему управления и будут актуализироваться по мере изменений.

Зри в корень

Чтобы определить первопричины простоев, использовали инструмент «Пять «Почему?». Постоянным читателям его принципы знакомы.

Раскручивая цепочку «почему» по каждой из причин, задача – добраться до корневой причины простоя, разработать предупреждающие мероприятия от повторного отказа, определить ответственных и сроки выполнения.

– Руководствуясь регламентом, совместно с сотрудниками цеха № 16 планируется останов оборудования. Специалисты по планированию должны определить самый удачный для этого момент, чтобы как можно меньше сказалось на производстве продукции. Это может быть либо разрыв между партиями, либо время, когда станки не участвуют в выпуске продукции, например, обеденное время, приём-передача смены. Во время останова проводятся определённые операции по предотвращению выхода из строя оборудования. Подчеркну, по предотвращению, а не по устранению поломок.

Но производственники зачастую в первую очередь ставят план, а остановку оборудования для проведения ремонта считают менее значимой. На это у Александра Быстрова есть аргумент:

– Можно отказать сегодня, можно завтра, но когда показываешь руководству цеха, какой уровень риска возникновения отказа перед нами стоит и к каким последствиям и денежным потерям это приведёт – компромисс находится. При этом плановый останов всегда эффективнее, ведь к этому моменту готов персонал, запчасти, инструмент, составлен план действий и определены роли каждого участника.

Отказ или ремонт

Для того чтобы поддерживать работоспособность оборудования, необходимо выбрать стратегию его обслуживания. Она зависит от возможности выявления отказа.

– Стратегия обслуживания должна обеспечивать максимальную эффективность проведения ремонтов оборудования, – объясняет Александр Быстров. – Существует пять видов стратегии: по состоянию (по времени наработки), плановое восстановление, плановая замена, диагностика и на отказ. Для каждой единицы оборудования подбираем наиболее экономически обоснованный вариант. Иногда гораздо выгоднее оставить какой-то узел работать на отказ, чтобы он полностью выработал весь свой ресурс, чем проводить его постоянное обслуживание. В каких-то случаях следует довериться диагностическому контролю, визуальному осмотру, ну а где-то – строго следовать нормам выработки детали, плановому обслуживанию.

Кто будет этим заниматься?

Любой простой классифицируется исходя из соображения – кто именно должен им заниматься: ремонтные службы, технологи или требуется вмешательство руководящего состава для решения организационных задач. Отличным инструментом для такого подхода стал единый справочник-классификатор простоев оборудования.

– В тесном сотрудничестве со специалистами информационно-технологической службы цеха № 16 разработан справочник-классификатор простоев, который сначала отработали на протяжении двух месяцев в цехе № 16, затем тиражировали на все цехи ВСМПО. В системе хорошо видно, из-за чего случился тот или иной простой и соответственно, кому поручить разбор его первопричин и разработку корректирующих мероприятий. Ведь совсем не обязательно оборудование может стоять из-за поломки, – Александр Быстров показывает, как работает справочник-классификатор.

В нём три блока: ремонты, технология и организация. Да, станок может стоять, если в нём что-то сломалось. Тогда за дело берутся ИТР ремонтных служб. А если он стоит, потому что незагружен – тут надо решать, технологические это проблемы или организационные. Недозагрузка оборудования может быть следствием нарушенных логистических цепочек внутри цеха или между цехами, а может быть из-за недостатка технологии, отсутствия персонала. И это тоже по разным причинам: отпуск, больничный либо неукомплектованность штатного расписания. Одним словом, этот ресурс позволяет видеть проблемы по простоям оборудования в комплексе и выявлять ответственных, кому предстоит заниматься их снижением.

А ещё единый справочник-классификатор позволил не только классифицировать все простои на текущий момент по видам направлений, но и видеть доступность головного оборудования.

Заработает!

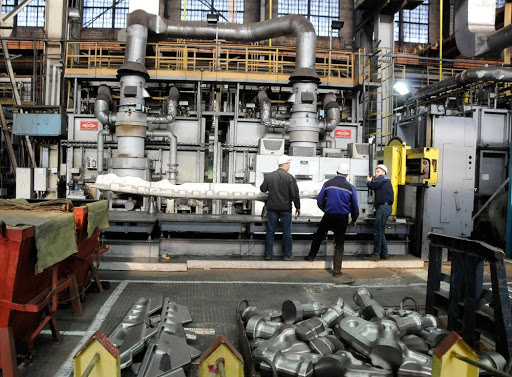

Цех № 16 стал первой площадкой на ВСМПО, где внедряются методы, обеспечивающие бесперебойную работу участков, повышения надёжности работы особо важного оборудования, сокращения доли аварийных простоев. Почти за год проведена большая работа, и она была бы невозможна без совместных действий специалистов отдела № 9 и сотрудников листопрокатного, которые активно включились в процесс, вдумчиво реализуют мероприятия, понимая, что постоянный контроль над эксплуатацией и обслуживанием оборудования приведёт к поставленной цели. А эта цель – сократить потери.

Автор: Ольга ПРИЙМАКОВА

Источник: http://www.up-pro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!