Би Питрон — одна из первых компаний в России и СНГ, которая начала деятельность по техническому переоснащению отечественных промышленных предприятий. С 1992 года мы осуществляем поставку и внедрение под ключ систем PDM/CAD/CAE/CAM от лучших мировых производителей программного обеспечения. С 1995 года мы осуществляем поставки электротехнических компонентов, в 2000 году начали работать наши собственные конструкторские бюро и производство. Благодаря уникальному сочетанию знаний и опыта возникает так называемый синергетический эффект, т.е. эффект умножения знаний, взаимопроникновения и взаимообогащения пограничных сфер деятельности. Главные результаты этой синергии проявляются в решениях по проектированию и изготовлению бортовых кабельных сетей, где у компании имеются собственные ноу-хау и патенты. За годы своего существования Би Питрон участвовал в проектах разного масштаба. Клиенты — крупные, средние и малые предприятия всех базовых отраслей промышленности, включая авиастроение, аэрокосмическую отрасль, автомобилестроение, приборостроение, энергомашиностроение и другие.

Би Питрон — одна из первых компаний в России и СНГ, которая начала деятельность по техническому переоснащению отечественных промышленных предприятий. С 1992 года мы осуществляем поставку и внедрение под ключ систем PDM/CAD/CAE/CAM от лучших мировых производителей программного обеспечения. С 1995 года мы осуществляем поставки электротехнических компонентов, в 2000 году начали работать наши собственные конструкторские бюро и производство. Благодаря уникальному сочетанию знаний и опыта возникает так называемый синергетический эффект, т.е. эффект умножения знаний, взаимопроникновения и взаимообогащения пограничных сфер деятельности. Главные результаты этой синергии проявляются в решениях по проектированию и изготовлению бортовых кабельных сетей, где у компании имеются собственные ноу-хау и патенты. За годы своего существования Би Питрон участвовал в проектах разного масштаба. Клиенты — крупные, средние и малые предприятия всех базовых отраслей промышленности, включая авиастроение, аэрокосмическую отрасль, автомобилестроение, приборостроение, энергомашиностроение и другие.

На производстве группы компаний «Би Питрон» в Выборге (Ленобласть) специалисты предприятия производят разработанные в КБ компании жгуты для морской, сухопутной, авиационной и космической техники. Также здесь делают системы электрообогрева для военных кораблей и гражданских судов, предназначенных для работы в полярных широтах. О работе выборгской производственной площадки компании (другая находится в Петербурге) рассказал генеральный директор ГК «Би Питрон» Денис Шевченко.

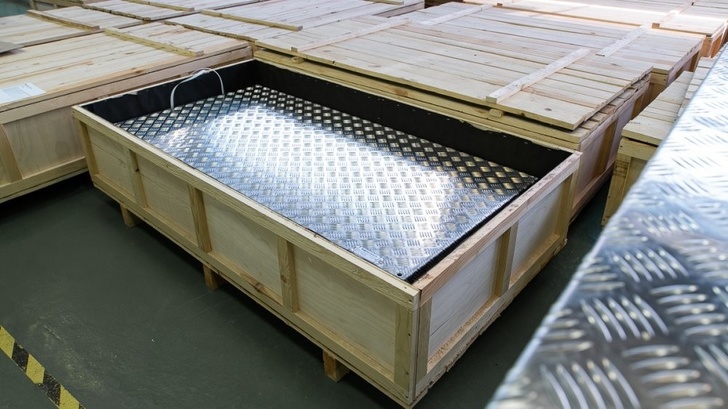

Площадь выборгской производственной площадки — порядка 5,5 тысячи кв. метров. Здесь три цеха, пять монтажных участков, участок комплектации и склад, испытательная зона, а также другие помещения.

Гендиректор «Би Питрон» добавил, что компания также ведет значительный объем опытно-конструкторских работ, в том числе инициативных разработок в рамках создания оптических линий передачи данных. Разработана российская элементная база, изделия прошли государственные испытания и получили литеру «О1».

«У нас есть все необходимые разрешительные документы на проектирование и производство продукции для нужд Минобороны, — отметил Денис Шевченко. — Основное преимущество „Би Питрон“ в производстве жгутов — это связь конструкторов, технологов и работников уже непосредственно на монтажных местах, а также система прослеживаемости производства. Процесс производства изделий оцифрован, автоматизирован целый ряд этапов, введена система штрихкодирования: мы можем в реальном времени отслеживать изготовление каждого жгута на конкретном рабочем месте». Таким образом, добавил он, компания переходит от автоматизации к полной цифровизации производства.

Здесь также организовано опытное производство систем электрообогрева для объектов морской техники. Такими системами оснащают суда и корабли для работы в Арктике. Среди них — ледокол обеспечения «Илья Муромец» проекта 21180 вспомогательного флота ВМФ, ледоколы проекта 21180М, малые ракетные корабли проекта 22800, шифр «Каракурт», а также целый ряд гражданских судов.

«Один из сложных моментов в нашем деле — своевременность поставок элементной базы, — рассказал глава „Би Питрон“. — Кроме того, мы отработали оперативное реагирование на изменение конструкции изделия. В случае, когда заказчик вносит изменения, это может существенно повлиять на сроки. Мы решаем эту проблему благодаря гибкому и оперативному управлению монтажными местами, осуществлять которое помогает система прослеживаемости».

В конструкторском подразделении компании работают более 30 человек. На производстве в Выборге постоянно находятся десять технологов и двое конструкторов.По словам главы «Би Питрона», предприятие поддерживает неснижаемый складской запас продукции на сумму около 400 млн рублей, чтобы оперативно реагировать на любые поступающие заказы.Об этапах производства и его технических деталях рассказал начальник цеха № 2 «Би Питрон» в Выборге Виталий Чумаров.

«Вся поступающая продукция проходит цикл входного контроля, где мы проверяем ее качество. После успешной приемки она передается на склады, затем поступает на комплектацию и выдается в производство на рабочие места. Там проводится цикл сборки по определенному технологическому процессу, — продолжает Чумаров. — После этого продукция поступает на контроль. На испытательном участке анализируется качество изготовления жгутов».

Основное испытательное оборудование, используемое для подтверждения качества выпускаемой продукции — это климатическая и дождевая камеры, а также вибрационный стенд.

«Би Питрон» — российская инжиниринговая и производственная компания. Занимается IT-решениями — в том числе системами сопровождения жизненного цикла изделий и прослеживаеости производства, а также техническим переоснащением отечественных промпредприятий. «Би Питрон» работает уже 25 лет, из которых 15 лет проектирует и производит линии передачи данных и межблочных связей. Традиционно компания представляет свои разработки на основных военных выставках — форуме «Армия», Международном авиакосмическом салоне и Международном военно-морском салоне.

Источник: https://sdelanounas.ru/, http://beepitron.com/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!