В августе этого года в НПО “Энергомаш”, объединившем ведущие российские предприятия ракетного двигателестроения, успешно запущены в промышленную эксплуатацию два модуля информационной системы управления жизненным циклом продукции (PLM-системы): “Управление инженерными данными. Базовый функционал” и “Проектирование изделий. Базовый функционал”, также запущена в опытную эксплуатацию подсистема “Технологическая подготовка производства. Базовый функционал”. Координацию работ осуществляет управляющий комитет проекта под руководством генерального директора НПО “Энергомаш” Игоря Арбузова. Более четырехсот специалистов интегрированной структуры ракетного двигателестроения задействованы в процессах внедрения PLM-системы в деятельность предприятий.

В августе этого года в НПО “Энергомаш”, объединившем ведущие российские предприятия ракетного двигателестроения, успешно запущены в промышленную эксплуатацию два модуля информационной системы управления жизненным циклом продукции (PLM-системы): “Управление инженерными данными. Базовый функционал” и “Проектирование изделий. Базовый функционал”, также запущена в опытную эксплуатацию подсистема “Технологическая подготовка производства. Базовый функционал”. Координацию работ осуществляет управляющий комитет проекта под руководством генерального директора НПО “Энергомаш” Игоря Арбузова. Более четырехсот специалистов интегрированной структуры ракетного двигателестроения задействованы в процессах внедрения PLM-системы в деятельность предприятий.

Методика создания управляющих комитетов проектов модернизации стала использоваться еще во времена, когда Игорь Арбузов возглавлял ПАО «Протон-ПМ» в Перми, предприятие по производству жидкостных ракетных двигателей для первых ступеней ракет-носителей среднего и тяжелого класса, в первую очередь семейства ЖРД РД-253 для первой ступени РН «Протон». Основанное еще в 1958 году, предприятие получило вторую жизнь, когда его возглавил именно Игорь Арбузов. В настоящее время на этом предприятии осваивается производство узлов и агрегатов ЖРД РД-191 для РН «Ангара». Технология модернизации действующих производств посредством управляющих комитетов проекта – это производная от теории «Три проекта», разработанной гуру машиностроения Радиславом Бирбраером.

Сотрудничество двух выдающихся инженеров и организаторов производства порождает ощутимый синергетический эффект. «Наша стратегическая цель – цифровое производство в 2020 году. Должны быть максимально автоматизированы как конструкторско-технологическая часть, так и процесс производства, контроль исполнения технологических процессов», – заявил заместитель генерального директора НПО «Энергомаш» по развитию информационных технологий Денис Савенков. – Мы стремимся по максимуму оцифровать натурные испытания, которые составляют огромный временной, материалоемкий и финансовый ресурс в двигателестроении.

Это значительные вложения, которые можно существенно сократить, переводя эти процессы в «цифру». Еще одна ключевая задача – реализация цифрового двойника изделия. С рождением 3D-модели на этапе проектирования у каждого двигателя появляется его цифровой двойник, который собирает всю информацию о физической сущности на протяжении жизненного цикла изделия, включая эксплуатацию, вплоть до утилизации. Мы должны в «цифре» иметь абсолютно все параметры для моделирования, для анализа отклонений, то есть полностью переносим ракетный двигатель в матрицу. Для реализации этих целей необходим фундамент – высокопроизводительная, функциональная и гибкая платформа – PLM-система. Мы выбрали решения Siemens PLM. Это только начало цифровой трансформации, мы полны сил и энергии, для того чтобы идти к успеху».

Разработка модулей управления инженерных данных и проектирования изделий базового функционала PLM-системы для НПО «Энергомаш» заняла в общей сложности восемь месяцев – с ноября 2017 по июнь 2018 года, модуля технологической подготовки производства – шесть месяцев, с февраля по июль этого года.

Подсистема «Управление инженерными данными. Базовый функционал» организует работу с инженерными данными о сложных технических объектах, управляет всей информацией о них. С ее помощью осуществляется быстрый поиск и анализ огромных массивов конструкторской и технической документации, необходимой на этапах проектирования и производства, проверка актуальности и легитимности сведений, а также поддержка эксплуатации, сопровождения и утилизации изделий. Подсистема интегрирует информацию любых форматов и типов, предоставляя ее уже в структурированном виде в сформированной базе знаний.

При использовании подсистемы «Проектирование изделий. Базовый функционал» создаются электронные модели изделий в 3D – в трехмерном виде – с нанесением на них производственной информации. Это упрощает работу с данными, сокращает время на технологическую подготовку производства и в результате уменьшает стоимость продукции. 3D-модель должна стать основой конструкторской документации, на базе которой проводится полное описание всех процессов в изделии, вследствие чего исключаются ошибки при проектировании.

В настоящее время внедрена в опытную эксплуатацию подсистема «Технологическая подготовка производства. Базовый функционал» и наполнение обеспечивающих ее работу электронных справочников классификатора. В подсистеме разрабатываются технологические процессы и документация, создаются управляющие программы для станков. Цель – максимально автоматизировать подготовку производства и сократить сроки разработки технологических процессов.

Главное – сохранять технологическое мировое лидерство

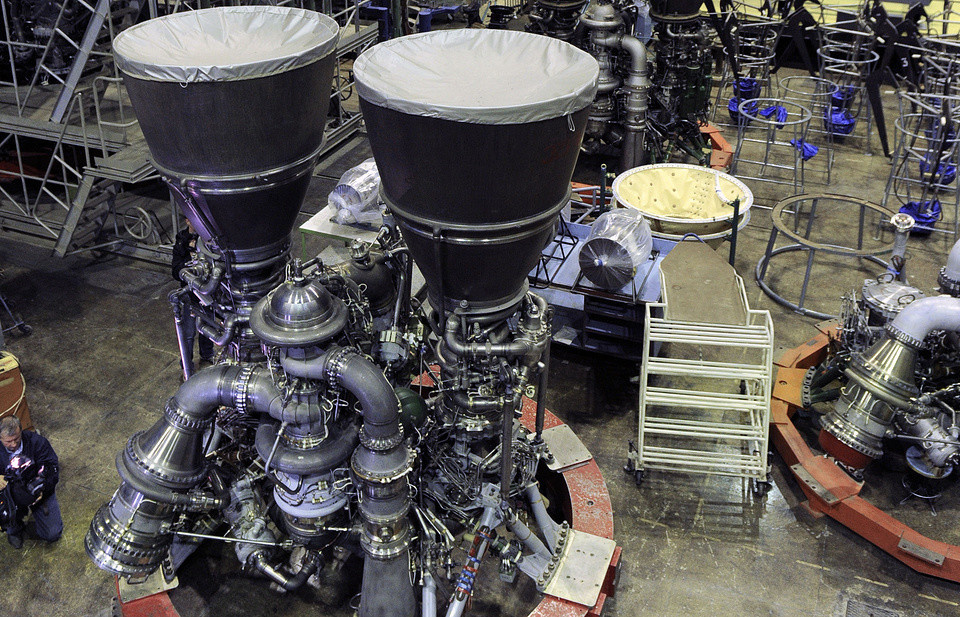

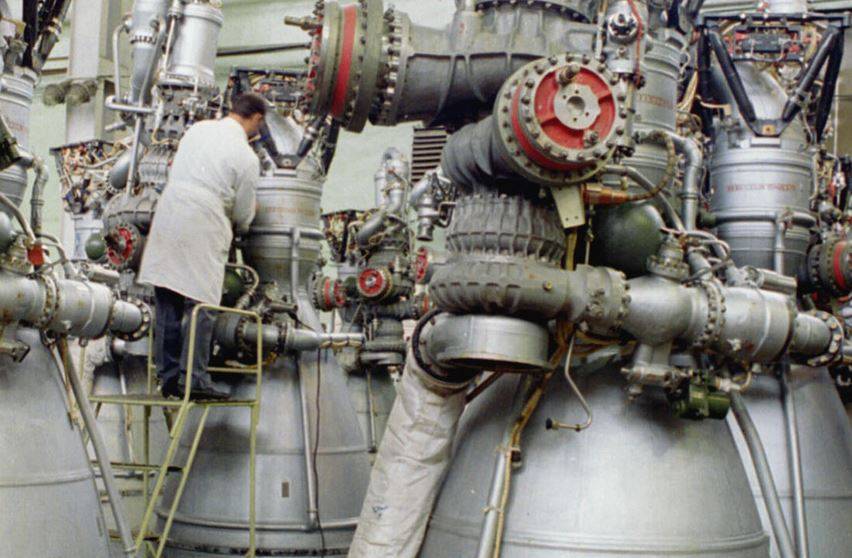

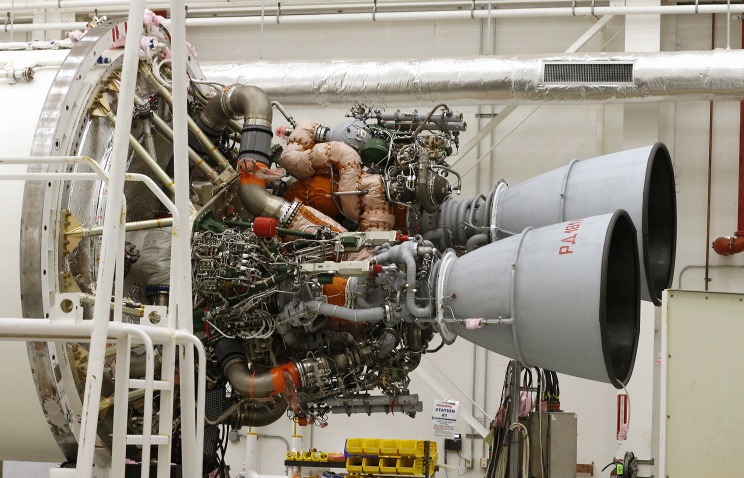

Одним из выдающихся достижений НПО «Энергомаш» является разработка самого мощного в мире жидкостного ракетного двигателя РД-170/РД-171, аналога которому на сегодня в мире нет. США продолжают заниматься разработкой альтернативы российским двигателям РД-180, которые используются на ракетах-носителях Atlas V. Такое заявление сделал директор NASA Джим Брайденстайн в эфире телеканала C-SPAN в ответ на вопрос ведущего, как может повлиять на американскую космическую отрасль возможное прекращение поставок российских двигателей.

«Соединенные Штаты очень усердно работают над тем, чтобы не быть зависимыми от двигателей РД-180», – сказал глава аэрокосмического агентства.

Вместе с тем он отметил, что космическая отрасль может стать свое-образным мостом для сотрудничества двух стран в текущий период сложных российско-американских отношений. В качестве примера директор NASA привел совместную работу на Международной космической станции (МКС), куда американские астронавты после прекращения программы Space Shuttle в 2011 году доставляются на российских ракетах «Союз».

В НПО «Энергомаш» разработано свыше 60 различных модификаций и произведено более 12 000 двигательных установок первой и второй ступеней. В 2016 году каждая третья ракета-носитель в мире стартовала на двигателях, выпущенных предприятием. Сегодня они устанавливаются практически на все российские ракеты-носители: «Союз», «Протон», «Ангара», а также на американские «Атлас-5» и «Антарес». Всего с двигателями НПО «Энергомаш» осуществлено более 2 400 успешных пусков. «Нет двигателя – и любая самая совершенная конструкция ракеты со всей ее начинкой мертва», – так говорил академик В.П. Глушко.

Между тем НПО «Энергомаш» продолжает модернизацию производства, чтобы удержать лидерские позиции: в этом году обновит техническое вооружение цеха покрытий, механосборочного и литейного цехов.

Как пояснил начальник механосборочного цеха Вадим Троицкий, новые токарно-револьверные станки существенно упростили процесс выполнения работ и снизили временные затраты на операции.

Центр компетенций по механической обработке

«Энергомашу» необходимо опережать конкурентов и в плане оптимизации технологий и снижения затрат на изготовление двигателей. С этой целью еще в 2011 году на предприятии приступили к созданию нового центра компетенций механической обработки, обеспечивающего концентрацию этого передела в одном месте. Поставка и внедрение новых станков осуществлялись с участием компании «Солвер». В рамках договора на поставку оборудования компания произвела отработку тестовых деталей, предусматривающую проверку возможностей оборудования на соответствие поставленным задачам.

На новом оборудовании в первую очередь осваивается выпуск наиболее технологически сложных деталей-представителей. Специалисты «Солвера» в течение всего двух месяцев разработали технологии изготовления 26 деталей, которые перекрывают 25% принципиальных типов всей номенклатуры механообрабатывающего производства предприятия. Сложная конфигурация изделий, в числе которых тонкостенные детали с малой жесткостью, использование труднообрабатываемых материалов – это была лишь часть из множества вызовов в рамках выполняемого проекта.

Для всех деталей-представителей инженерные консультанты подобрали режущий инструмент, разработали 3D-модели и конструкторскую документацию на технологическую оснастку. Технологическую оснастку для производства тестовых деталей изготовили на НПО «Энергомаш» по чертежам, разработанным инженерами «Солвера». Всего было разработано 57 наименований специальных приспособлений, разработано и изготовлено 30 наименований специального режущего инструмента, а также более 100 математических моделей деталей и заготовок, 75 управляющих программ.

Еще одна характерная особенность решений, предложенных инженерными консультантами «Солвера», – на всех станках фрезерной группы используется система быстрой смены оснастки Zero Point, что позволяет сократить время перехода от изготовления одной детали к другой. Кроме того, режущий инструмент подготавливается предварительно перед запуском детали в производство, тем самым также сокращается вспомогательное время.

Все станки, поставленные на предприятие в рамках проекта, были оснащены системой «Навиман», показавшей себя эффективным инструментом управления производственными процессами в режиме реального времени. Внедрение системы «Навиман» в НПО «Энергомаш» позволило в течение первого года ее работы увеличить время полезной загрузки оборудования с 44 до 70%.

Обучение персонала и закрепление лучших практик

Алгоритм обучения производственного персонала таков: первая деталь изготавливалась специалистом «Солвера», вторую он отрабатывал вместе с оператором предприятия, а третью оператор уже делал самостоятельно под контролем инженерного консультанта.

Порядок и объем выполненных по проекту работ выстраивались по авторской методологии компании «Солвер», разработанной Радиславом Бирбраером для внедрения новых производственных процессов на машиностроительных предприятиях. В основе методологии – создание уникальной (для каждого конкретного предприятия) нормативной базы технологических процессов. Сис-тема документов содержит описания бизнес-процессов, а также нормативы их выполнения. В нормативной базе саккумулирована вся информация для поддержания необходимой компетенции специалистов предприятия на достаточном уровне для стабильного функционирования бизнес-процессов.

Инструментальный менеджмент

«Энергомаш» внедряет инструментальный менеджмент для цифрового предприятия. Новые цифровые системы управления инструментом обеспечивают сокращение доли стоимости инструмента в себестоимости единицы продукции НПО «Энергомаш». До недавнего времени в «Энергомаше» наряду с бумажным документооборотом (например, карточки инструмента) использовались программные средства MS Office (Word, Excel), корпоративная информационная система собственной разработки и другие программные продукты различных поставщиков. При этом отсутствовали единая структура и единые алгоритмы взаимодействий программного обеспечения (ПО).

Применялось много унаследованного из прошлого в организации учета, хранения и производства инструмента. Также в наследство от периода, когда на предприятии существовало опытное производство двигателей, в том числе снятых с производства, достались избыточные и неиспользуемые запасы инструмента, в том числе специального. Кроме того, из-за высокой длительности процедуры закупки (от трех до шести месяцев, в некоторых случаях до года) не однажды случалось так, что одна и та же заявка на приобретение инструмента подавалась и затем выполнялась несколько раз, что также приводило к формированию избыточных запасов.

С приходом к руководству НПО «Энергомаш» новой команды во главе с Игорем Арбузовым был взят курс на формирование цифрового предприятия и внедрение передовых цифровых систем, в том числе ERP и PLM. В отличие от прошлых лет, когда использовалось разрозненное ПО, теперь внедрение осуществляется в рамках единой модели взаимодействия всех программных продуктов. Между системами разделены зоны ответственности и определены точки соприкосновения. В эту модель также интегрировано программное обеспечение для управления инструментом, внедряемое в рамках проекта «Повышение эффективности управления инструментом».

Этот совместный проект был открыт на основании соглашения с технологическим партнером – ООО «Центр региональных проектов». В соответствии с соглашением руководителями проекта со стороны предприятия назначен заместитель главного инженера по подготовке производства Сергей Колганов, а со стороны технологического партнера – Сергей Шулепин.

Для реализации проекта был выбран продукт немецкой фирмы TDM Systems, являющейся ведущим в мире разработчиком ПО в области инструментального менеджмента. Внедрением этого продукта, обучением персонала и организацией целевых процессов совместно с инструментальным отделом предприятия и занимается технологический партнер.

Работы по внедрению ПО были начаты в мае 2017 года с установки тестовой версии и проведения обучения для пилотного цеха. Но процесс тестирования ПО быстро перерос в формирование рабочей базы инструмента уже трех цехов. А к октябрю были организованы обучение персонала предприятия и закупка рабочей версии ПО. Активная фаза проекта началась в январе 2018 года.

В новом цехе реализуется концепция заблаговременного комплектования инструмента под сменно-суточное задание: технолог с использованием ПО TDM формирует инструментальный список на обработку изделия на станке, затем по этому списку сотрудник инструментально-раздаточной кладовой (ИРК) собирает инструменты под выполнение сменно-суточного задания. Планирование и отслеживание сменно-суточного задания осуществляется посредством ПО «Навиман», поставленного компанией «Солвер».

За время реализации проекта был осуществлен целый ряд улучшений: например, технологи предприятия имеют возможность видеть в режиме реального времени перечень инструмента в ИРК своего цеха и в ИРК других цехов, а также воспользоваться функциями подбора инструмента в программе; введен контроль запасов инструмента. Инструментальный отдел при получении заявок от цехов оценивает наличие инструмента на предприятии, а также работает над унификацией закупаемого инструмента. Сейчас продолжаются работы по унификации номенклатуры применяемого инструмента, сокращению запасов инструмента на рабочих местах, внедрению интерфейса между TDM и ERP, TDM и PLM-системой предприятия.

.jpg)

Проблемы, которые предстоит решить

Сложная задача, которую предстоит решить, – это изменение устоявшегося за много лет представления работников о том, что все нововведения на предприятии – это ненадолго и ни к чему лучшему они не приведут. Укрепилось пассивное, а порой и негативное отношение ко всем подобным новациям. Но для успешного перехода на формат цифрового предприятия эту инерцию восприятия новаций необходимо преодолеть, раз за разом объясняя и доказывая на практике, что только непрерывные и целенаправленные изменения позволят преодолеть пороки укоренившейся системы, сделав из нее рациональный и эффективный инструмент.

Именно эта задача поэтапно и последовательно решается в настоящее время руководством предприятия АО «НПО «Энергомаш» на всех участках и уровнях подготовки производства, производства, организации и управления.

Автор: Евгений Петров

Источник: http://www.umnpro.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!