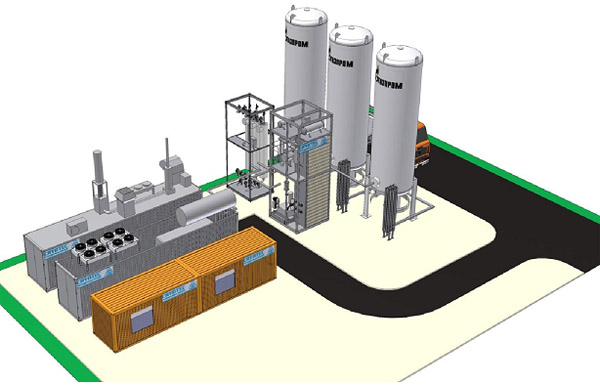

ООО «Газнефтесервис» открыло в Жирновском районе Волгоградской области производство технических газов. Как сообщает пресс-служба администрации региона, в реализацию инвестпроекта, который был начат в прошлом году, было вложено 376 млн рублей. — Мы применили более современные технологии, которые позволяют нам вместо двух видов продукции производить три: природный газ, газовый конденсат и технический пропан-бутан, — сказал генеральный директор «Газнефтесервиса» Андрей Горбатиков. Компания использовала передовые российские технологии — в производстве пропан-бутана применяться газовый эжектор, разработанный резидентами технопарка «Сколково» по принципу авиационной турбины. Это позволило удешевить проект практически в два раза.

ООО «Газнефтесервис» открыло в Жирновском районе Волгоградской области производство технических газов. Как сообщает пресс-служба администрации региона, в реализацию инвестпроекта, который был начат в прошлом году, было вложено 376 млн рублей. — Мы применили более современные технологии, которые позволяют нам вместо двух видов продукции производить три: природный газ, газовый конденсат и технический пропан-бутан, — сказал генеральный директор «Газнефтесервиса» Андрей Горбатиков. Компания использовала передовые российские технологии — в производстве пропан-бутана применяться газовый эжектор, разработанный резидентами технопарка «Сколково» по принципу авиационной турбины. Это позволило удешевить проект практически в два раза.

На этой площадке начали перерабатывать 90% попутных газов. Ранее они просто сжигались на факелах. Теперь же здесь производят новый продукт — пропан-бутан технический.

Запуск новой площадки позволяет значительно снизить нагрузку на окружающую среду и увеличить производственные мощности. Здесь ежемесячно выпускают 4000 тонн газового конденсата и 15 миллионов кубических метров природного газа, а с это дня ещё и 3000 тонн пропан-бутана.

Открытие нового цеха позволило создать 20 новых высокопроизводительных рабочих мест и довести численность сотрудников предприятия до 150 человек.

Пропан-бутан, производимый на предприятии, сбывать будут на российский рынок. Серьёзные переговоры ведут и с другими странами. Экспортный потенциал предприятия огромен.

Справка:

Технологическая цепочка производства сжиженных газов начинается с добычи “сырой” нефти или “влажного” природного газа и заканчивается хранением жидких пропана и бутана, полностью свободных от легких газов, тяжелых нефтей и очищенных до последних следов сернистых соединений и воды.

Непосредственно на месте добычи “сырая” нефть стабилизируется для подготовки её к дальнейшей транспортировке по трубопроводам или в танкерах к месту потребления. Степень стабилизации, эффективность которой зависит от условий на головке скважины (температура и давление), в свою очередь, определяет количество удаляемых легких газов. Эти газы иногда сжигаются, но в настоящее время все чаще используются как дополнительная продукция, которая называется “попутным природным газом” (LNG).

На газовых месторождениях добыча богатого метаном природного газа нередко сопровождается выходом небольших количеств смеси тяжелых углеводородов: от этана, основных компонентов сжиженных нефтяных газов до соединений компонентов дистиллята (“естественного бензина”). Если они присутствуют в значительных количествах, то сжиженные нефтяные газы и дистиллят удаляют из природного газа во избежании технологических осложнений от конденсата при компримировании газа перед подачей его в трубопровод, а также для получения необходимых химических веществ или дополнительного топлива. Иногда Сжиженные нефтяные газы, уловленные перед компримированием природного газа, дополнительно могут быть подвергнуты сепарации от охлажденного сжиженного природного газа. Только после этого их разрешается транспортировать к месту потребления или на регазификацию.

Как уже отмечалось, количество сжиженных нефтяных газов, остающихся в “сырой” нефти, зависит от степени стабилизации на месте ее добычи. Некоторые сорта нефти перед транспортировкой иногда могут быть специально дополнены сжиженным газом. Содержащиеся в нефти, поступившей на нефтеочистительное предприятие, сжиженные нефтяные газы улавливают в процессе дистилляции. Их выход колеблется от 2 до 3% от объема перерабатываемой нефти.

Полученные при фракционной разгонке сжиженные нефтяные газы подвергаются последующей конверсии, которая осуществляется прежде всего для увеличения выхода и повышения качества бензина. Она окончательно выделяет сжиженные нефтяные газы как побочный продукт. Остановимся на технологии получения сжиженных нефтяных газов из природного газа, “сырой нефти”, а также реформированных нефтепродуктов.

Классическая технология сепарации природного газа и сжиженных нефтяных газов – нефтяная абсорбция, важнейшей ступенью которой является контактирование газа с нефтепродуктом типа дизельного топлива, известного как “абсорбирующая нефть”.

Смесь сырой нефти и влажного газа, поступающая со скважины, в сепараторе разделяется на два основных компонента. Если газ содержит большое количество сероводорода, дистиллятов и сжиженных нефтяных газов, на следующей стадии эти примеси обычно удаляют путем их растворения в моно- или диэтаноламине. Если эти компоненты присутствуют в незначительных количествах, процесс демеркаптанизации осуществляют позднее, а газ направляют непосредственно в абсорбер.

В абсорбере “тощая” нефть, подаваемая навстречу газу, абсорбирует компоненты дистиллята и сжиженных нефтяных газов. Количество извлеченного сжиженного нефтяного газа зависит от рабочего давления и температуры, соотношения между количествами подаваемых нефти и газа, типа применяемой нефти и т.п. “Жирная” нефть из донной части абсорбционной колонки направляется в одну или несколько фракционных колонок, где она разделяется на три компонента: “тощую” нефть, для повторного использования в абсорбере (донный продукт), бензин и сжиженный нефтяной газ (самый легкий продукт).

В настоящее время эта классическая технология вытеснена низкотемпературной абсорбцией, при которой достигается более высокий коэффициент полезного действия абсорбции газа, а последующая фракционная разгонка охлажденных жидкостей обеспечивает более высокий выход продуктов. Газ, подвергаемый обработке, сначала освобождается от сернистых соединений и осушается этиленгликолем при температуре – 30°С. Затем этиленгликоль регенерируется и направляется на повторный цикл. Очищенный газ проходит одну или несколько абсорбционных колонок, в которых он под определенным давлением при температуре около -35°С контактирует сначала с легкими, а затем с тяжелыми “тощими” нефтями. Эти нефти последовательно разделяются на ряд низкотемпературных фракционных стадий, число которых зависит от вида требуемых продуктов: газообразного или жидкого метана; этана – сырья для химического крекинга; пропана; бутана или их смеси, т.е. собственно сжиженных нефтяных газов, а также остаточного дистиллята.

Процесс очистки “сырой” нефти начинается с фракционной дистилляции, технология которой на разных заводах может быть различной. В основном она заключается в первичном нагреве нефти в трубчатых печах с последующим термическим отделением топливной нефти и битумов от летучих, которые подвергается дальнейшей фракционной разгонке.

Легчайший продукт первичной разгонки в головной фракционной колонке – неконденсированный этан. Сжиженный нефтяные газы остаются в легчайшей конденсированной фракции и мощными компрессорами перекачиваются в жидком состоянии для дальнейшей очистки. Распределение сжиженных нефтяных газов между колошниковым газом и первичным конденсатом зависит от давления и температуры, а также от содержания этих газов в исходной нефти. Сжиженные нефтяные газы, получающиеся в процессе дистилляции, насыщены угле водородными компонентами и сернистыми соединениями. Эти примеси удаляются в одну или несколько стадий “облагораживания”.

Каталитический риформинг является самым простым процессом конверсии, который обеспечивает выход сжиженных нефтяных газов. Главная цель его – получение ароматических углеводородов или промежуточных химикатов, чаще всего бензиновой смеси. Сырьем для этого процесса служит первичный дистиллят, получаемый из фракционной колонки сырой нефти или специально покупаемый для этой цели.

Основа процесса – конвертирование углеводородов парафинового и нафтенового рядов, присутствующих в дистилляте, в ароматические углеводороды в ходе мгновенного протекающих реакций дегидрогенизации и образования колец. Сернистые соединения, которые могли бы “отравить” катализатор, удаляются на предшествующей стадии, где дистиллят и водородосодержащий рафинированный газ проходят (иногда вместе с кислыми сжиженными нефтяными газами из первичной фракционной колонки) над кобальтовым или молибденоникелевым катализатором при температуре около +410°С и повышенном давлении. Эти газы удаляются вместе с другими легкими газами, получаемыми на стадии мгновенного испарения при понижении давления до того, как дистиллят поступит в реакторы, заполненные платиновым катализатором, который периодически регенерируется.

Сжиженные нефтяные газы, присутствующие в продуктах каталитического риформинга, отделяются от основного продукта риформинга посредством дебутанизации. Они могут содержать до 2% (по объему) образующихся в ходе побочных реакций крекинга ненасыщенных углеводородов, практически всегда полностью демеркаптанизированных. Полученные сжиженные нефтяные газы можно соединить с основным потоком этих газов как до демеркаптанизации “кислых” газов (т.е. газов, которые засорены серой или ее соединениями), так и после неё.

При каталитическом риформинге (без реактора термического крекинга) одной из главных технологических особенностей является, так называемая, “гидроочистка” при отгонке легких фракций, при которой двойной приток сжиженных нефтяных газов из дистилляционных и риформинговых установок соединяется для последующей сепарации на пропан и бутан в колонке депропанизаторе.

Иногда бутан направляется в дополнительную фракционную колонку, называемую деизобутанизатором, где он расщепляется на изобутан и нормальный бутан, используемые как чистые химические полупродукты.

Каталитический крекинг применяют для сокращения промежуточных дистиллятов и увеличения выхода автомобильного бензина и ненасыщенных газов. Сырьем обычно служит тяжелый газойль и даже парафин, разлагающийся при высокой температуре в присутствии кремнеземного-глиноземного катализатора. Реакторы каталитического крекинга, в основном, работают по принципу “подвижного катализа”, при котором сырье и свежая порция катализатора непрерывно подаются в реакционную колонку, откуда одновременно выводится отработанная порция катализатора, направляемая в регенерационный резервуар. Чистый продукт из реакционной колонки разгоняется в первичном сепараторе на легкие фракции, промежуточные дистилляты и тяжелые фракции. Верхние погоны (смесь жидких метана, этана и каталитического бензина) отбираются и сепарируются в абсорбционной колонке на неконденсированный газ (метан, этилен и этан) и на абсорбированную фракцию, состоящую из сжиженного нефтяного газа и бензина. Насыщенный абсорбент (“жирная” нефть) десорбируется от содержащихся в нем легких фракций, которые сепарируются на бензиновую фракцию и сжиженный нефтяной газ.

Получаемый по описанной технологии сжиженный нефтяной газ обычно содержит меркаптан и другие сернистые соединения, которые необходимо удалять. После демеркаптанизации посредством щелочной отмывки выходит сжиженный нефтяной газ как товарная продукция.

Очистка сжиженных нефтяных газов.

Демеркаптанизация – технологический процесс удаления сернистых соединений из нефтепродуктов, используемый для производства сжиженных нефтяных газов. Основная задача процесса – получение некорродирующих, нетоксичных газов, приемлемых для промышленного и бытового использования. Основными примесями, которые подлежат удалению, являются сероводород, метил- и этилмеркаптаны, в ряде случаев – элементарная сера.

В настоящее время независимо от вида сырья, из которого производится сжиженный нефтяной газ, для удаления примесей используют следующие технологические процессы:

- Щелочная отмывка;

- “Жирботол-процесс”;

- “Мерокс-экстракция”;

- Абсорбция на молекулярных ситах;

- Осушка.

Щелочная отмывка

Раствор щелочи (NaOH или KOH) реагирует с растворенным в сжиженном нефтяном газе сероводородом, который является слабой кислотой и практически полностью удаляется при одностадийной очистке. Вторая стадия это экстракция меркаптанов. Её эффективность зависит от концентрации применяемой щёлочи, соотношения щёлочи и сжиженного газа, рабочих температур и давления, молекулярной массы меркаптанов и т.п.

Для щелочной отмывки требуются две колонки, расположенные одна за другой: первая – для извлечения основной массы сероводорода, вторая – для извлечения меркаптанов. Обычно применяют 5 – 20%-ный раствор щелочей. Отработанная щёлочь, как правило, не регенерируется. Её захоронение часто весьма затруднительно.

“Жирботол-процесс”

Если в кислых сжиженных газах количество сероводорода относительно велико, то удобнее и экономичнее применять экстракцию моно- или диэаноламином, которые регенерируются в специальном резервуаре в процессе паровой дисорбции при нагреве до +95°С и возвращаются для повторного использования. Извлечение сероводорода осуществляется при температуре 40 – 60°С и давлении, соответствующем упругости паров. Этот метод позволяет отказаться от применения растворов щелочей, эффективно удаляет двуокись углерода и элементарную серу, но не достаточно результативен в отношении извлечения меркаптанов.

“Мерокс-экстракция”

Данный метод является одним из методов окисления меркаптанов воздухом с добавкой относительно небольшого количества щёлочи в присутствии внутри комплексного соединения железа в качестве катализатора. Меркаптаны переводятся в дисульфиды – соединения, практически не имеющие запаха и некорродирующие. Небольшие количества дисульфатов могут оставаться в обработанных сжиженных газах, однако, основная масса их с помощью щёлочи выводится в регенератор, где сернистые соединения при обработке горячим воздухом разлагаются, а щёлочь возвращается для повторного использования.

Абсорбция на молекулярных ситах

Молекулярные сита изготавливают из синтезированного металлизированного алюмосиликата, имеющего трехмерную пористую структуру (размеры частиц 1 – 3 мкм). Их выпускают в виде шариков диаметром 1.6 – 3.2мм. Установка состоит из двух колонок, в которых чередуются процессы абсорбции и регенерации слоя. Продолжительность цикла, как правило, следующая: рабочий ход при температуре +30°С – 8 ч, регенерация с помощью десульфуризованного газа, газа с нефтеочистительного завода или азота, нагретых до +260°С, – 8 ч, охлаждение до температуры абсорбции – 8ч. Кислые газы регенерации сжигаются на факелах.

Осушка

Осушке подвергаются сжиженные нефтяные газы, в которых по тем или иным причинам после демеркаптанизации осталась влага. Этот процесс проходят только те сжиженные газы, которые предназначены для использования в районах с холодным климатом (особенно это касается пропана).

Осушка с использование хлорида кальция. Осушаемые сжиженные нефтяные газы направляют в одну из двух колонок, связанных между собой последовательно. Сначала растворенная вода извлекается в первой колонке (вторая колонка не работает). По мере выработки осушителя образуется тяжелый рассол, содержащий до 25% хлорида кальция. Процесс осушки переводится во вторую колонку. В это время первую колонку загружают свежей порцией 72%-ного хлорида кальция. Процесс реверсируется. Полученный рассол обычно выпаривается в течении 8-часового цикла.

Регенеративная осушка. Процесс осуществляется по схеме двух попеременно работающих колонок: осушка в течении 24ч. сначала в одной, а затем в другой колонке с регенерацией и охлаждением первой из них. Во время регенерации горячий чистый газ удаляет жидкие остатки и воду из отработанной колонки. Выводимая смесь охлаждается, при этом сжиженные нефтяные газы сепарируются и используются повторно. Другая схема – один или несколько рабочих колонок со встроенными в них паровыми змеевиками, которые включаются в период регенерации, после чего жидкие остатки удаляются при снижении давления.

Источник: http://www.propan.ru/

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!