MSC Software – разработчик и поставщик программных продуктов, систем и услуг в области информационных технологий, использование которых обеспечивает повышение эффективности разработки новых изделий и производства продукции. Пользуясь программами и услугами MSC Software для моделирования работы изделий и процессов их изготовления, компании по всему миру экономят средства и время на разработку и производство новой продукции. Компания MSC Software поставляет свои программы и услуги авиакосмическим и автомобильным предприятиям, производителям электроники, другим отраслям промышленности, высшим учебным заведениям.

MSC Software – разработчик и поставщик программных продуктов, систем и услуг в области информационных технологий, использование которых обеспечивает повышение эффективности разработки новых изделий и производства продукции. Пользуясь программами и услугами MSC Software для моделирования работы изделий и процессов их изготовления, компании по всему миру экономят средства и время на разработку и производство новой продукции. Компания MSC Software поставляет свои программы и услуги авиакосмическим и автомобильным предприятиям, производителям электроники, другим отраслям промышленности, высшим учебным заведениям.

Прочная репутация MSC Software заслужена успешным сотрудничеством с известнейшими компаниями, такими как BMW, DaimlerChrysler, Fiat, GM, Ford, Nissan, Toyota, Boeing, Airbus, Lockheed Martin, United Technologies, DuPont, Eastman Kodak, Motorola и др.

Компания MSC Software долгое время является одним из передовых мировых разработчиков систем инженерного моделирования и анализа. Такие программные продукты, как MSC Nastran, Marc, Dytran, Adams, Patran, уже давно широко используются инженерами во всем мире для моделирования и анализа самых разнообразных конструкций изделий в различных отраслях промышленности.

MSC Software постоянно развивает свои технологии, используя при этом все новейшие передовые идеи и подходы, которые по возможности внедряет в свои программные продукты.

В странах СНГ пользователями программных продуктов MSC Software являются ведущие предприятия, разрабатывающие сложную наукоемкую продукцию. Среди предприятий и организаций, наиболее активно использующих программные продукты MSC Software Corporation, можно выделить следующие компании.

Ракетно-космическая промышленность

- Государственный Космический Научно-Производственный Центр им. М.В. Хруничева

- “РАКЕТНО-КОСМИЧЕСКАЯ КОРПОРАЦИЯ “ЭНЕРГИЯ”

имени С.П.КОРОЛЕВА” - “Государственный Ракетный Центр “КБ имени академика В.П. Макеева”

- “НПО Энергомаш имени академика В.П.Глушко”

- Государственный Научно-Производственный Ракетно-Космический Центр “ЦСКБ-Прогресс’

- “НПО Машиностроения” – Федеральный Научно-Производственный Центр

- НПО им. С.А.Лавочкина

- ГКБ “Южное” им. M.K. Янгеля

- Московский Институт Теплотехники

- НПО Прикладной Механики им. М.Ф. Решетнёва

- Обнинское Научно-Производственное Предприятие “Технология”-

Государственный научный центр РФ - КБ Транспортного Машиностроения

- Национальная Компания “Казкосмос”

- РНИИ Космического Приборостроения

- НПП “Всероссийский Научно-Исследовательский Институт Электромеханики”

Авиационная промышленность

- ОКБ “Сухого”

- Авиационный Комплекс им. С.В.Ильюшина

- ОКБ им. А.С. Яковлева

- Научно-Технический Центр МФТИ – ЦАГИ

- ТАНТК им. Г.М. Бериева

- Нижегородский Авиастроительный Завод “Сокол”

- Боинг Раша, Инк.

- Комсомольское-на-Амуре Авиационное ПО им. Ю.А. Гагарина

- Хамильтон Стандард – Наука

- Корпорация “Иркут”

- Гражданские Самолеты Сухого

- РСК МИГ

- АНТК им. О.К. Антонова

- Иркутский Авиационный Завод

- Национальный Институт Авиационных Технологий

- Инженерный Центр “ECAR”

- LLC “Tbilaviamsheni”

- ЦАГИ

- ОАО “Туполев”

- ОАО “Камов”

- Московский Вертолётный Завод им. М.Л.Миля

Авиадвигателестроение и турбомашины

- КБ “Химавтоматики”

- ЦИАМ им. П.И.Баранова

- ООО “Пратт энд Уитни – Рус”

- ЭНЕРГОМАШ (ЮК) Лимитед

- ММПП “САЛЮТ”

- “Техникоинженерный центр ИТЕК” (отделение компании General Electric в России)

- НПО Сатурн НТЦ им. А.Люльки

- ЗАО “Смартек”

- ООО “СМАРТИНВЕСТ”

- Авиамоторный Научно-Технический Комплекс “Союз”

- ГП НПК “Газотурбостроения “ЗОРЯ”-“МАШПРОЕКТ”

- Специальное Конструкторское Бюро Турбонагнетателей

Автомобилестроение и Транспортное Машиностроение

- ОАО “ГАЗ”

- Автомобильный Завод “Урал”

- ОАО “АвтоВАЗ”

- Минский Тракторный Завод

- Минский Автомобильный Завод

- ОАО “Канашский Автоагрегатный завод”

- ОАО “Промтрактор”

- Челябинский Тракторный Завод

- ОАО “Коломенский завод”

- Всероссийский Научно-Исследовательский Конструкторско-Технологический Институт (ВНИКТИ) МПС РФ

- ЗАО “ВКМ-Инжиниринг “

- Уральское КБ Транспортного Машиностроения

- ОАО “Волтайр”

- ОАО “БЕЛШИНА”

- ООО ИК “Техмашинвест”

- ОАО “КАМАЗ”

Общее и Энергетическое Машиностроение

- Донгипроуглемаш

- ОАО “ПЕЛЕНГ”

- ОАО “Тяжмаш”

- Специальное КБ Приборостроения и Автоматики (СКБ ПА)

- ОАО “Пластик”

- ОАО “Завод им. В.А.Дегтярева”

- ОАО “Домнаремонт”

- ОАО “ТАГМЕТ”

- ОАО “Чепецкий Механический Завод”

- ОАО “Чебоксарский Агрегатный Завод”

- ОАО “Завод Турбинных Лопаток”

- ОАО “КРИОГЕНМАШ”

- АО “ЭЛЕКТРОСИЛА”

- ОКБМ имени И.И.Африкантова

- ЦНИИ “Буревестник”

- ОКБ “Гидропресс”

- Машиностроительная Корпорация “Сплав”

- ОАО “Пензтяжпромарматура”

- КБ “Мир”

- Кирово-Чепецкий химкомбинат им. Б.П. Константинова

- Центр службы геодинамических наблюдений в электроэнергетической отрасли (филиал ОАО “Институт Гидропроект”)

ВУЗы и научные учреждения

- МГТУ им. Баумана

- Московский Авиационный Институт

- Московский Инженерно-Физический Институт

- Магнитогорский государственный технический университет

- Самарский Государственный Аэрокосмический Университет

- Белорусская Государственная Политехническая Академия

- Белорусский Физико-Технический Институт

- Исследовательский Университет Высоких Технологий (г. Самара)

- Иркутский Государственный Технический Университет

- Иркутский Государственный Университет Путей Сообщения

- Казанский Государственный Технический Университет им. А.Н. Туполева

- Комсомольский-на-Амуре Государственный Технический Университет

- Московский Государственный Университет Путей Сообщения (МИИТ)

- Московский Физико-Технический Институт

- Национальный Транспортный Университет (г. Киев)

- Национальная Металлургическая Академия Украины

- Липецкий Государственный Технический Университет

- Белорусский Государственный Университет Информатики и Радиоэлектроники

- Каунасский Технологический Университет

- Астраханский Государственный Технический Университет

- Нижегородский Государственный Архитектурно-Строительный Университет

- Объединенный Институт Проблем Информатики НАН Беларуси

- Центральный Научно-Исследовательский Институт имени академика А.Н.Крылова

- С.-Петербургский научно-исследовательский и проектно-конструкторский институт “Атомэнергопроект”

- Всероссийский НИИ Неорганических Материалов

Являясь лидером в поставке технологий инженерного анализа верхнего уровня, MSC Software стремится к повышению эффективности использования своих программных продуктов и снижению затрат предприятий-заказчиков.

С 2000 года компания работает над использованием операционной системы LINUX при интенсивных вычислениях.

MSC Software прилагает значительные усилия в направлении развития Интернет-технологий и обеспечения за счет этого дополнительной выгоды предприятиям-клиентам.

После нескольких лет разработки MSC Software предлагает пользователям CAEсистему нового поколения, которая получила название MSC Apex.

Подробно о новом продукте

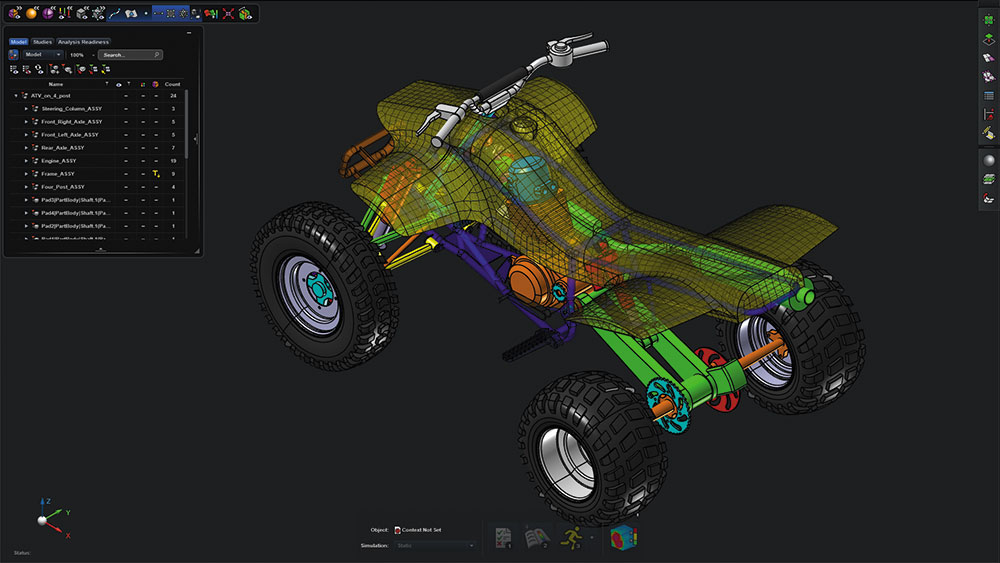

MSC Apex — совершенно новая программная платформа, основа для реализации новых возможностей в сфере CAEмоделирования и анализа. Это гибкая высокоэффективная компонентная среда для подготовки КЭмоделей и их расчета методом конечных элементов (рис. 1). Состав компонентов среды MSC Apex расширяется от версии к версии. Для актуальной на момент выхода статьи версии MSC Apex — Diamond Python доступны два модуля: Modeler и Structure.

Рис. 1

MSC Apex Modeler — основной многофункциональный модуль, предназначенный для эффективной работы с геометрическими моделями, полученными из CADсистем, их доработки, упрощения для нужд CAEанализа и одновременно для генерации конечноэлементной сетки.

MSC Apex Structure — дополнительный модуль, предоставляющий возможности подготовки модели к расчету, в частности, весь необходимый для этого набор инструментов задания граничных условий, нагрузок, свойств материалов, автоматизированной проверки готовности модели к расчету и непосредственного выполнения расчета.

Сочетание небольшого количества многофункциональных и интерактивных инструментов моделирования обеспечивает беспрецедентную эффективность освоения и использования программного комплекса.

Основные особенности MSC Apex:

- реализация технологии прямого геометрического моделирования (хорошо зарекомендовавшей себя в CADсистемах) в сочетании с синхронным перестроением КЭсетки (на данный момент не имеет аналогов среди конкурирующих программных комплексов);

- комплекс высокоавтоматизированных средств подготовки геометрической модели для нужд расчетчика, а также инструменты, позволяющие упростить и автоматизировать некоторые рутинные операции, характерные для этого этапа работы с моделью;

- применение технологии расчетных компонентов и сборок (Computational Parts and Assemblies™), что, по сути, является новым уровнем использования метода подконструкций (суперэлементов) для работы со сложными моделями сборок и подсборок;

- интегрированные методы конечноэлементного решателя (в данном случае — MSC Nastran) позволяют выполнять расчеты конструкции непосредственно в среде MSC Apex, то есть приложение является и пре/постпроцессором, и решателем одновременно.

Каждая новая версия MSC Apex получает собственное имя — название животного, начинающееся с буквы, последующей в латинском алфавите. Так, первые версии имеют имена Arctic Wolf, Black Marlin, Cheetah, Diamond Python.

Интуитивность и простота. Взаимодействие с компонентами геометрической модели осуществляется естественным и привычным для пользователя образом: перетаскиванием, достраиванием, заполнением отверстий и зазоров, масштабированием и т.д. За счет интуитивности действий над моделью освоение работы с системой происходит в течение очень короткого времени. Опытный пользователь CAEсистем способен изучить MSC Apex за деньдва, а начинающие — за тричетыре дня.

Работа с сеткой. Геометрическое моделирование сопровождается синхронной генерацией КЭсетки. Если исходная модель уже содержала КЭсетку, эта сетка автоматически перестраивается, отслеживая изменения геометрии. Пользователь сразу может видеть, как его действия над геометрией влияют на качество КЭмодели.

Короткое время и низкие затраты усилий на освоение. Интерактивные инструкции, примеры для пошагового выполнения, видеоуроки, система поиска нужных функций программы, а также поиск по справочной системе поставляются в комплекте с MSC Apex и легко доступны из интерфейса программы.

Подкурсорные контекстные подсказки. Инструменты графического интерфейса снабжены всплывающими подсказками и ссылками непосредственно на нужный урок или раздел справки. При выборе любого инструмента на любом шаге его использования под курсором появляется краткая подсказка о том, каких действий система требует от пользователя в данный момент.

Этап CADtoMesh подготовки расчетной модели в среде MSC Apex

Геометрическую модель в MSC Apex можно получить путем ее импорта из одной из широко распространенных CADсистем (UGNX, CATIA v4, CATIA v5, SolidWorks, Inventor, Pro/Engineer Wildfire и Creo) либо одного из стандартных форматов обмена геометрическими данными, таких как STEP, IGES, ACIS или Parasolid. Помимо этого, геометрические модели определенного уровня сложности можно создать и встроенными в MSC Apex средствами геометрического моделирования, используя инструменты эскизирования панели инструментов Geometry Create. Разумеется, возможности создания геометрии в MSC Apex уступают тем, которые предоставляются пользователю в CADсреде, однако их вполне достаточно для выполнения вспомогательных построений или редактирования уже существующей геометрии после импорта.

Рассмотрим типовой сценарий подготовки геометрической модели и генерации конечноэлементной сетки. При этом обратим внимание на задействованные инструменты MSC Apex и на способ их использования.

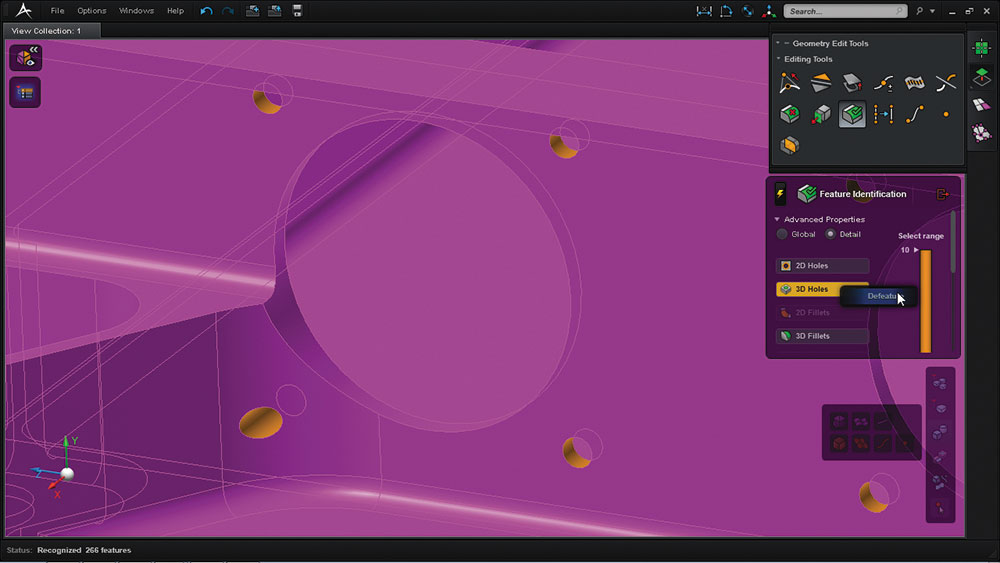

Этап 1. Автоматическое удаление элементов геометрической модели заданного размера.

Пользователь может самостоятельно индивидуально удалять такие геометрические особенности, как скругления, фаски, цилиндрические поверхности и отверстия, используя инструмент Defeature. Однако когда речь идет о поиске и удалении из геометрической модели десятков, сотен и даже тысяч экземпляров подобных геометрических особенностей, индивидуальный подход уже не годится. Поэтому в MSC Apex реализован инструмент Feature Identification группы Defeature, позволяющий пользователю задать критерии поиска геометрических особенностей на нужной части модели. Система автоматически распознает эти особенности и подсвечивает их в модели в соответствии с поддиапазоном характерных размеров, которым отвечает данная особенность. Такие поддиапазоны можно интерактивно изменять и настраивать. После того как пользователь убедился в корректности выделенных геометрических особенностей, удовлетворяющих заданным критериям, он может одним нажатием клавиши мыши удалить все эти геометрические особенности (рис. 2).

Рис. 2

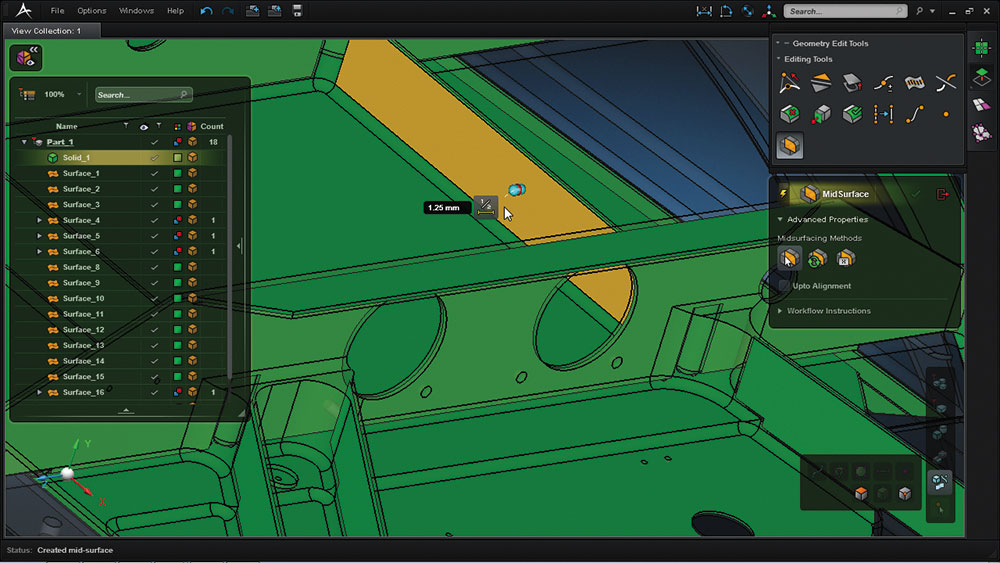

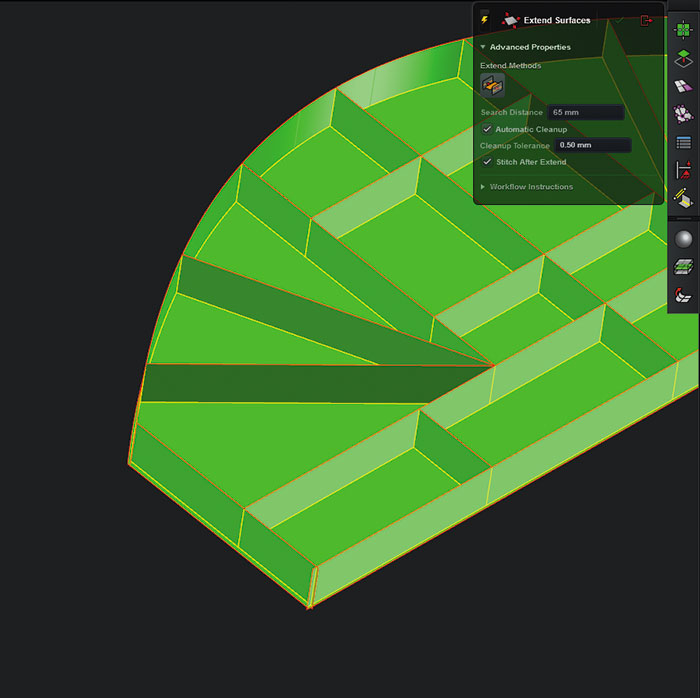

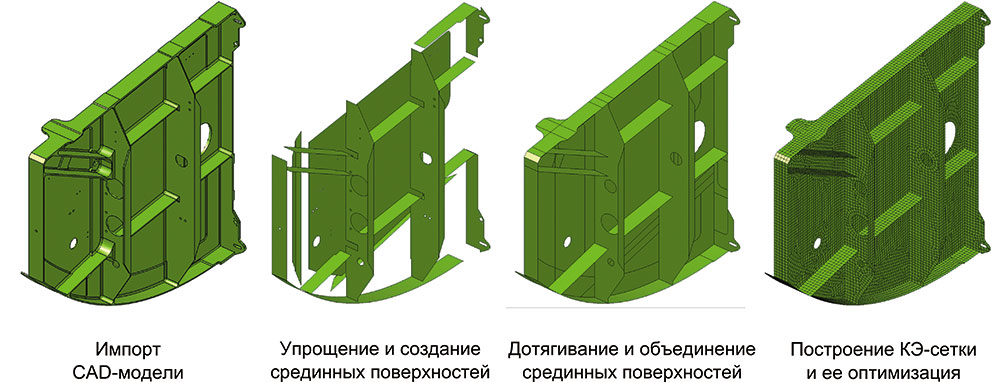

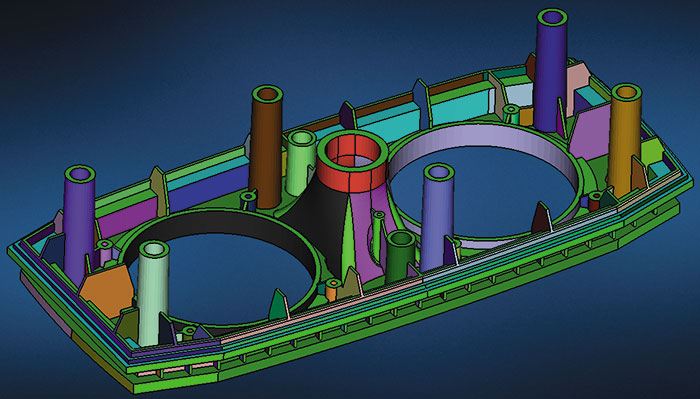

Этап 2. Интерактивное построение срединных поверхностей.

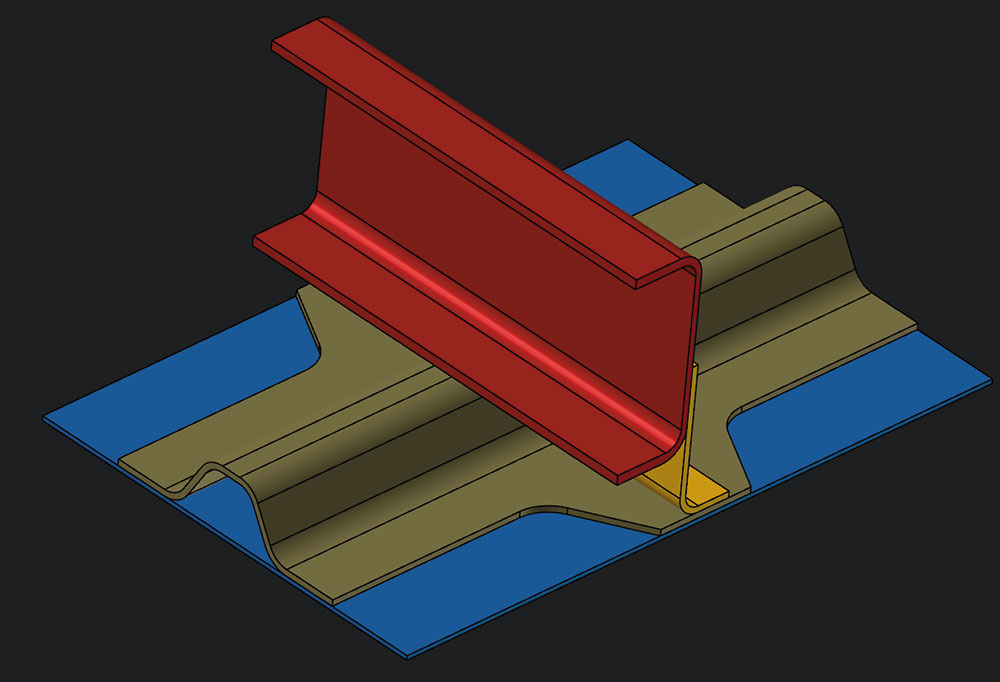

Часто для выполнения анализа конструкции геометрическую модель, представленную в виде сплошных объемных тел, преобразуют в поверхностную модель путем создания срединных поверхностей. Практически всегда это достаточно сложный процесс изза особенностей трехмерной геометрии, поверхностей и их стыков сложной формы. Как следствие, возникают трудности при создании срединных поверхностей на таких участках объемной геометрической модели. При этом традиционных простых инструментов создания срединных поверхностей порой уже недостаточно. Необходим целый комплекс интеллектуальных интерактивных инструментов, способных помочь пользователю в решении задачи построения срединных поверхностей. MSC Apex обладает таким комплексом инструментов (рис. 3).

Рис. 3

Инструменты создания срединных поверхностей включают:

- Auto Offset — автоматизированное создание срединных поверхностей с индивидуальным выбором позиции поверхности;

- Constant Thickness — массовое создание срединных поверхностей на объемных моделях с постоянной толщиной;

- Distance Offset — индивидуальное указание величины отступа явным образом;

- Taper Midsurface Creation — создание срединной поверхности на объемном ребре переменной толщины;

- Upto Alignment — быстрое выравнивание одной поверхности в плоскость другой поверхности;

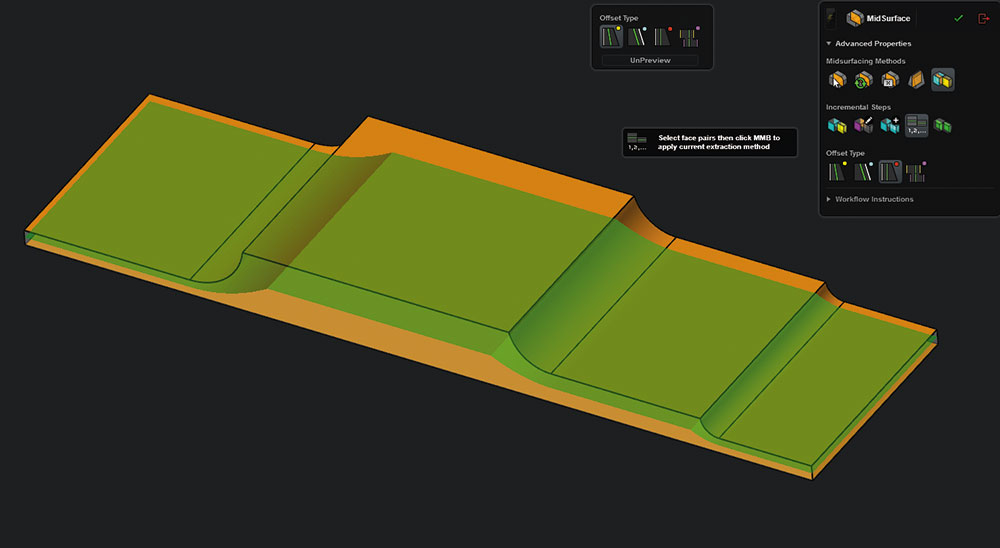

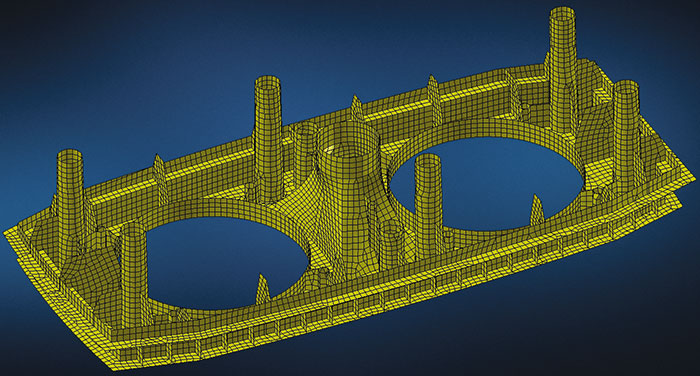

- Incremental Midsurface — интерактивный комплекс инструментов, использующий технологию автоматического отыскания пар граней и создания на них срединных поверхностей, при этом позволяя пользователю вносить коррективы в конфигурацию пар и предоставляя средства визуализации будущей срединной поверхности на этапе подбора параметров работы инструмента (рис. 4).

Рис. 4

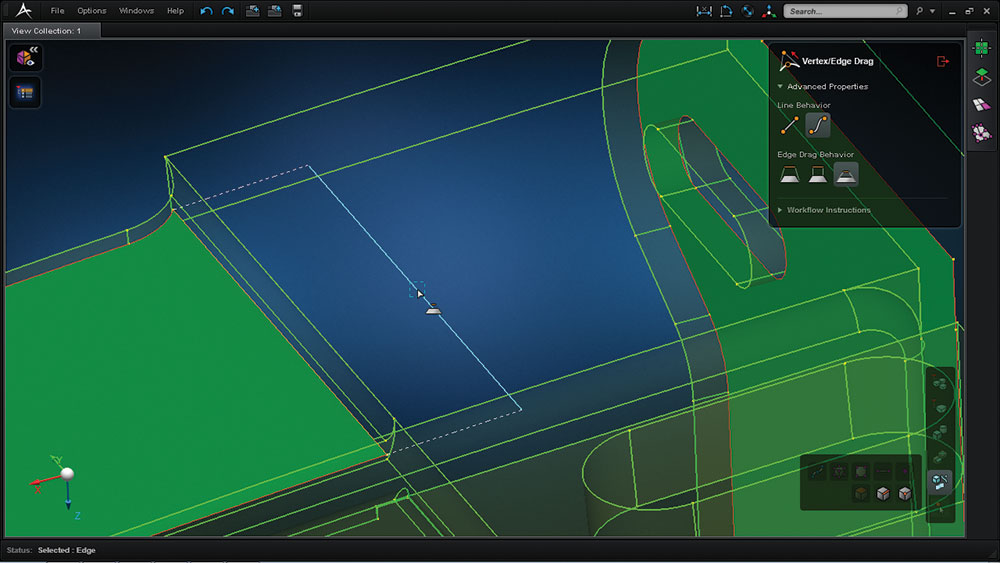

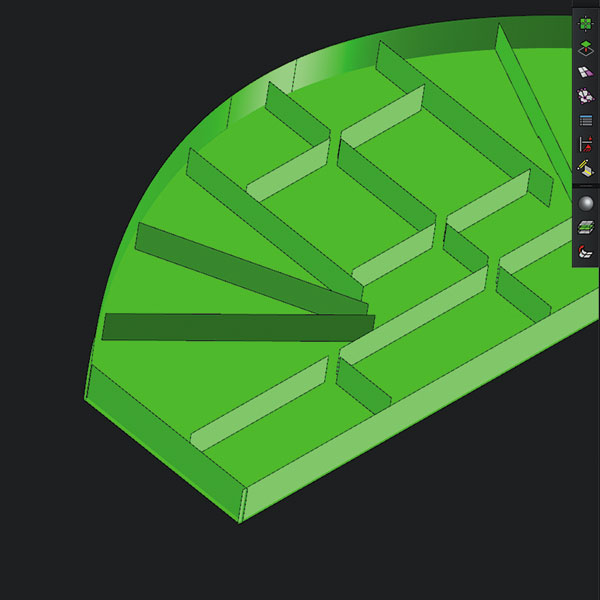

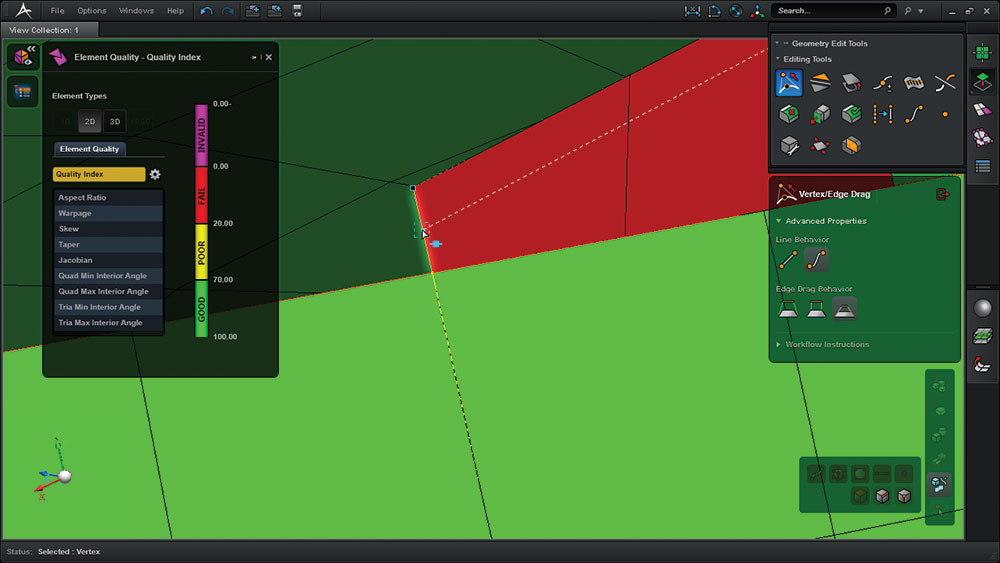

Этап 3. Исправление поверхностей с помощью прямого редактирования геометрии.

После создания набора срединных поверхностей далеко не все из них удается связать в единое оболочечное пространственное тело, между поверхностями остаются зазоры. Это следствие работы простых алгоритмов создания срединных поверхностей (инструменты Incremental Midsurface фактически лишены такой проблемы, так как создают состыкованную по кромкам гладкую срединную поверхность). На этом этапе применяются средства прямого геометрического редактирования — Vertex/Edge Drag(свободное перетаскивание вершин и кромок геометрической модели с возможностью привязки к элементам геометрии), Extend Surfaces (инструмент автоматического дотягивания срединных поверхностей до пересечения с прилегающими поверхностями с учетом требований пользователя). Первый инструмент применяется в случае индивидуального локального редактирования геометрии — пользователь просто перетаскивает необходимую вершину или кромку на нужное место, геометрическая модель перестраивается автоматически (рис. 5). Второй инструмент больше подходит для массового дотягивания кромок срединных поверхностей до пересечения. Пользователю достаточно ввести лишь один параметр — максимальный зазор, в пределах которого кромки будут стыковаться. Все остальные рутинные операции берет на себя MSC Apex: отыскивает удовлетворяющие критерию кромки, дотягивает их до пересечения с соответствующей поверхностью и осуществляет корректную стыковку поверхностей (рис. 6).

Рис. 5

a

a

b

b

Рис. 6

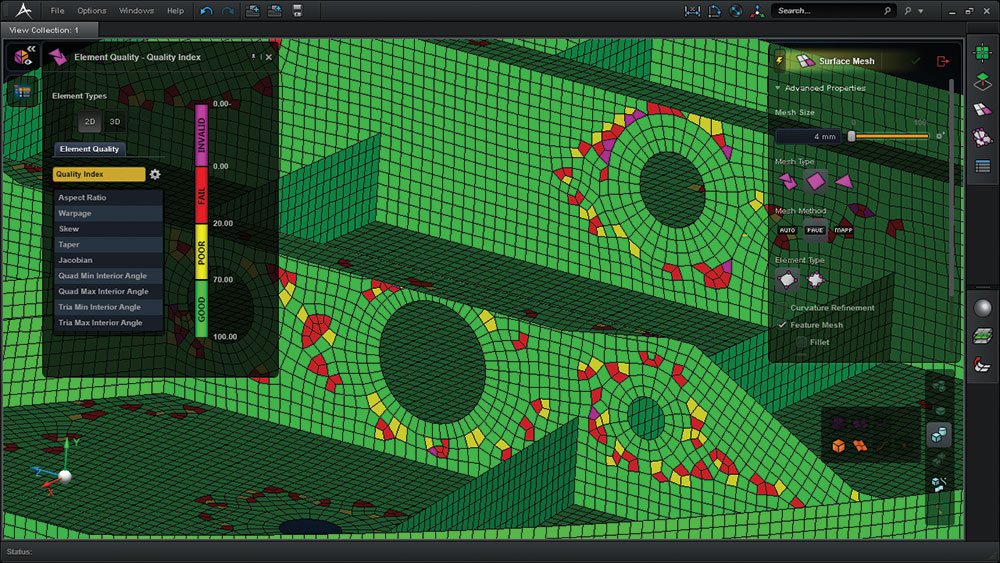

Этап 4. Построение КЭсетки и отображение параметров качества сетки.

На этом этапе пользователь создает КЭсетку на основе выбранного типа, характерного размера элемента, предварительной разметки (mesh seed) и с учетом особенностей геометрии. Поддерживаются все основные типы КЭ: одномерные, двумерные (как линейные, так и квадратичные), трехмерные (как линейные, так и квадратичные). При этом пользователь может задавать фиксированную плотность сетки на заданных участках, а также, используя инструмент Feature Mesh Settings, задавать «правила» генерации КЭсетки с учетом распознанных геометрических особенностей модели в локальных зонах. Пользователь имеет возможность предварительно назначать поддиапазоны характерных параметров таких геометрических особенностей, как скругления, фаски, цилиндры, полуцилиндры, отверстия, чтобы при создании сетки MSC Apex учел эти требования и создал сетку вблизи этих особенностей с заданными параметрами. Так, например, можно потребовать от генератора сетки, чтобы вокруг отверстий диаметром от 5 до 7 мм по периметру создавалось 12 конечных элементов правильной формы в два ряда. При этом на отверстия диаметром от 7 до 12 мм предусмотреть другие правила (рис. 7).

Рис. 7

В результате применения такого подхода пользователь может сразу получить КЭсетку более высокого качества (особенно в зонах вероятной концентрации напряжений), что позволит существенно сократить время отладки модели.

Этап 5. Завершение построения геометрической модели и генерация КЭсетки.

Используя удобные интерактивные инструменты прямого редактирования геометрической модели — Vertex/Edge Drag (Перетаскивание вершин/кромок), Filler(Заполнение зазоров и вырезов в поверхностях), Stitch Surfaces (Стыковка поверхностей), Add/Remove Vertex (Добавление/удаление вершин) для дальнейшего улучшения геометрии, пользователь отлаживает модель, контролируя изменение качества КЭсетки после любых внесенных в геометрическую модель изменений. MSC Apex обладает уникальной возможностью синхронного перестроения сетки и одновременно отображения ее качества при любых вносимых пользователем изменениях в геометрическую модель. Зазоры и вытянутые поверхности могут быть легко удалены из модели, при этом сетка перестраивается автоматически (рис. 8).

Рис. 8

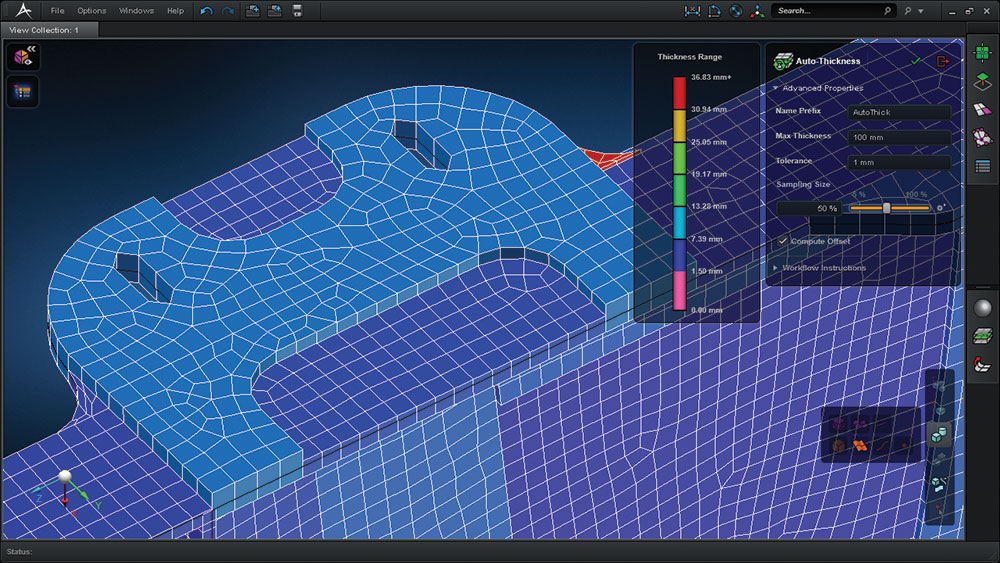

Этап 6. Автоматическое назначение толщин и отступов.

После отладки модели и контроля качества созданной КЭсетки наступает этап атрибутирования модели, то есть назначения свойств материалов, конечных элементов (толщин, отступов от плоскости узлов для оболочечных элементов). Помимо возможности задавать свойства индивидуально на отдельных фрагментах модели, пользователь может автоматизировать этот процесс, используя инструмент Auto Thickness для автоматического задания толщин и отступов оболочечных элементов. При этом MSC Apex автоматически назначает необходимые значения с учетом исходной объемной геометрии (рис. 9). Если участки исходной объемной модели имеют переменную толщину, пользователь может выбрать опцию назначения переменных толщин на соответствующих участках оболочечной модели. При этом толщины на оболочечной сетке назначаются индивидуально для каждого узла и являются переменными для каждого конечного элемента.

Рис. 9

На следующем этапе построенная конечноэлементная модель как для отдельных деталей, так и сборки в целом может быть экспортирована в формате входного файла MSC Nastran (bdf). Экспортированная в формат Parasolid отлаженная геометрическая модель и входной файл решателя позволяют продолжить работу в традиционной CAEсреде для завершения постановки задачи.

Рис. 10

На данный момент уже существует немало примеров эффективного использования новой CAEсреды. Производительность труда инженера в некоторых случаях возрастает в пять и более раз по сравнению с применением традиционных CAEсистем. Один из таких примеров приведен ниже.

Сравнительная эффективность использования MSC Apex

|

На разработку CAEмодели представленной на рис. 10 конструкции авиационного силового шпангоута (подготовка геометрической модели и генерация КЭсетки) с помощью традиционного подхода было затрачено 50 ч. Рассматривались четыре стадии этапа подготовки геометрической модели и построения КЭсетки:

- Импорт геометрической модели из CADсистемы, чистка и «лечение» геометрии, то есть выявление проблемных участков модели (длинные вытянутые поверхности, короткие кромки, нестыковки кромок и т.п.) и их устранение.

- Упрощение геометрической модели, удаление малых особенностей, ненужных для построения сетки.

Создание срединных поверхностей и их стыковка.

Генерация КЭсетки, оптимизация ее качества, назначение толщин и отступов от плоскости узлов.

В то же время, данный процесс в MSC Apex Modeler занял всего 5,5 ч и при этом потребовал гораздо меньше усилий для выполнения указанных операций.

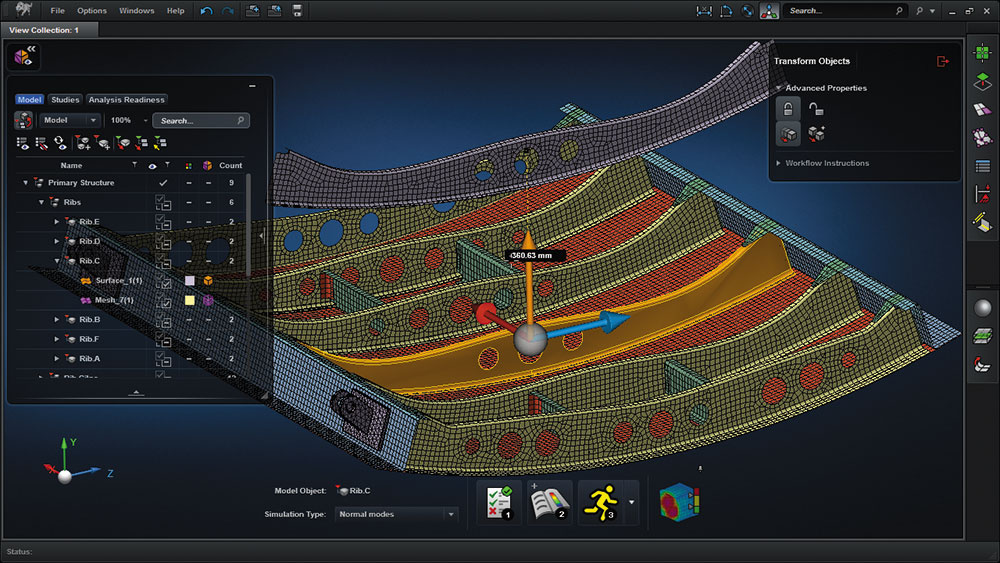

Модуль MSC Apex Structures

Это дополнительный модуль, который расширяет функционал базового модуля MSC Apex Modeler возможностями проведения линейного структурного анализа конструкции

и/или анализа ее на собственные частоты и формы.

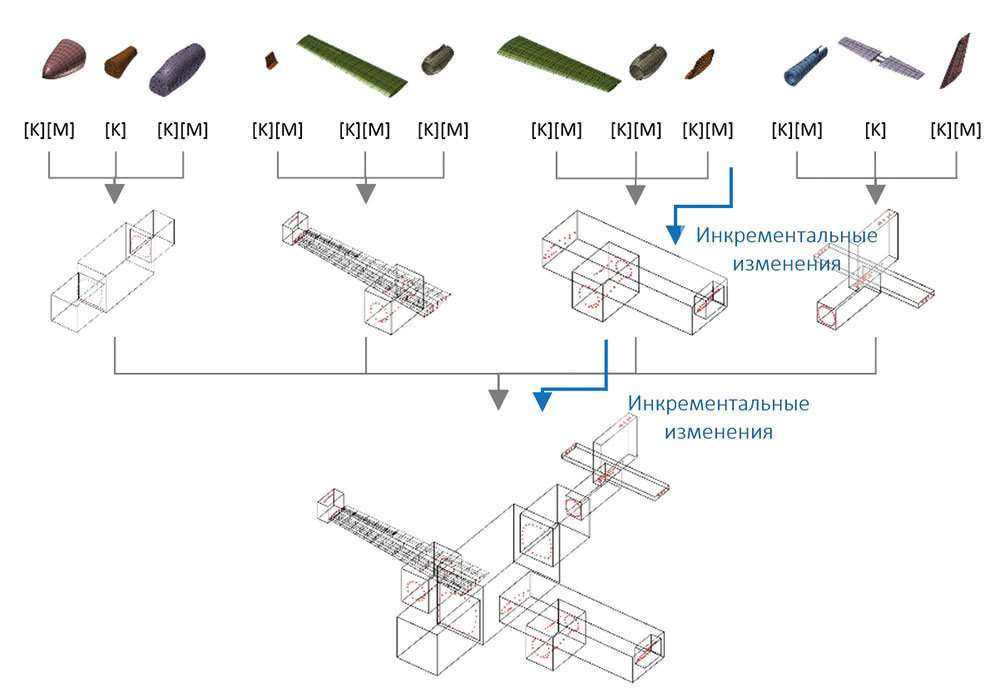

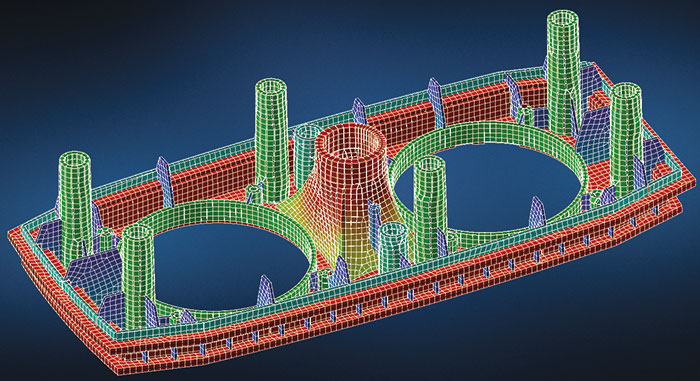

MSC Apex Structures содержит в себе как современный графический пользовательский интерфейс для задания различных сценариев расчета и обработки результатов, так и интегрированный решатель. Такой подход является уникальным, поскольку сочетает в себе технологию расчетных компонентов и сборок с высокопроизводительной средой моделирования, которая позволяет производить интерактивный и инкрементальный (поэтапный, пошаговый) анализ конструкции (рис. 11).

Рис. 11

Рис. 12

Интеграция современного пользовательского интерфейса с высокоэффективным решателем предоставляет пользователю уникальную возможность проводить интерактивную и инкрементальную валидацию модели, то есть отлаживать любые конфигурации частей изделия на ранних стадиях моделирования и подтверждать, что КЭмодели готовы к проведению расчета модели всего изделия. По запросу может быть выполнена серия автоматических проверок как на отдельных деталях, так и на всей сборке с автоматической генерацией отчета на панели оценки готовности модели к расчету — Analysis Readiness. Реализованный подход с возможностью пошаговой валидации радикально отличается от затратного с точки зрения времени традиционного подхода, где пре/постпроцессор и решатель разделены.

Необходимо отметить, что с технологией расчетных компонентов и сборок модуль MSC Apex Structures является решением, основанным на реальной структуре изделия, где представление поведения (жесткость, масса и демпфирование) каждой отдельной детали (компонента структуры изделия) могут быть рассчитаны заранее, храниться и применяться в расчете независимо (рис. 12)! По сути, речь идет о новом уровне использования технологии суперэлементов (или подконструкций) с высоким уровнем автоматизации всех рутинных операций формирования и управления суперэлементами. Этот подход особенно эффективен, когда комбинируется с высокопроизводительной средой MSC Apex, где каждый последующий запуск решателя будет пересчитывать только ту часть модели, которая затронута изменениями. Мы называем такой подход «инкрементальным решением». Эта новая архитектура решения особенно эффективна при выполнении множественных вариантных исследований модели.

На следующем этапе пользователь выбирает тип решения задачи и конфигурацию деталей и подсборок, которые будут рассчитываться. Все эти данные в совокупности формируют «контекст решения» (Set Analysis Context). На сегодняшний момент доступны два типа решений — линейный статический анализ (static) и анализ на собственные частоты и формы колебаний (normal modes).

a

a

b

b

c

c

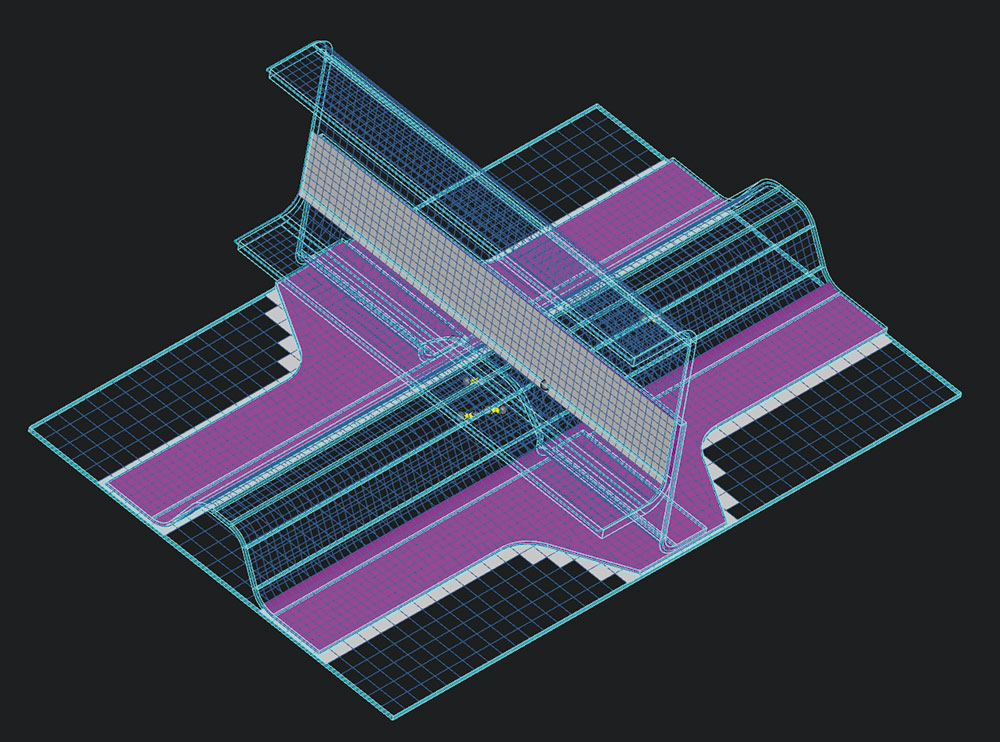

Рис. 13

Поскольку расчетные компоненты и сборки являются полностью независимыми объектами, пользователь получает возможность проводить экспрессанализ практически любых конфигураций деталей в сборке, а также предварительный анализ отдельных деталей (инкрементальная подетальная валидация модели). Это позволяет отладить решаемую сложную задачу за гораздо меньшие сроки, чем при традиционном подходе, когда существует необходимость запуска полной модели на расчет со всеми затратами времени и ресурсов на формирование сборки, ее трансляцию и прочие накладные расходы.

Для реализации технологии расчетных компонентов и сборок в MSC Apex внедрены инструменты создания постоянного клеевого соединения между деталями. Пользователю достаточно выбрать детали, которые следует соединить и задать область поиска (tolerance) зоны постоянного клеевого контакта. При этом MSC Apex автоматически определяет те зоны сеток на деталях, которые будут связаны. В результате отпадает необходимость в выстраивании совпадающих узлов на КЭсетках стыкуемых деталей благодаря использованию технологии независимого от сетки постоянного клеевого соединения. Контактные зоны сетки автоматически определяются с учетом толщин деталей (рис. 13).

Технология расчетных компонентов и сборок видится перспективной для высокопроизводительной работы пользователя с большими сборками, а также с частыми изменениями, вносимыми в модель. В этом случае достигается наибольший эффект, выражающийся в существенном сокращении затрат времени и усилий пользователя по расчету сложных сборок изделий. Новый подход позволяет проводить данный этап работ в несколько раз быстрее.

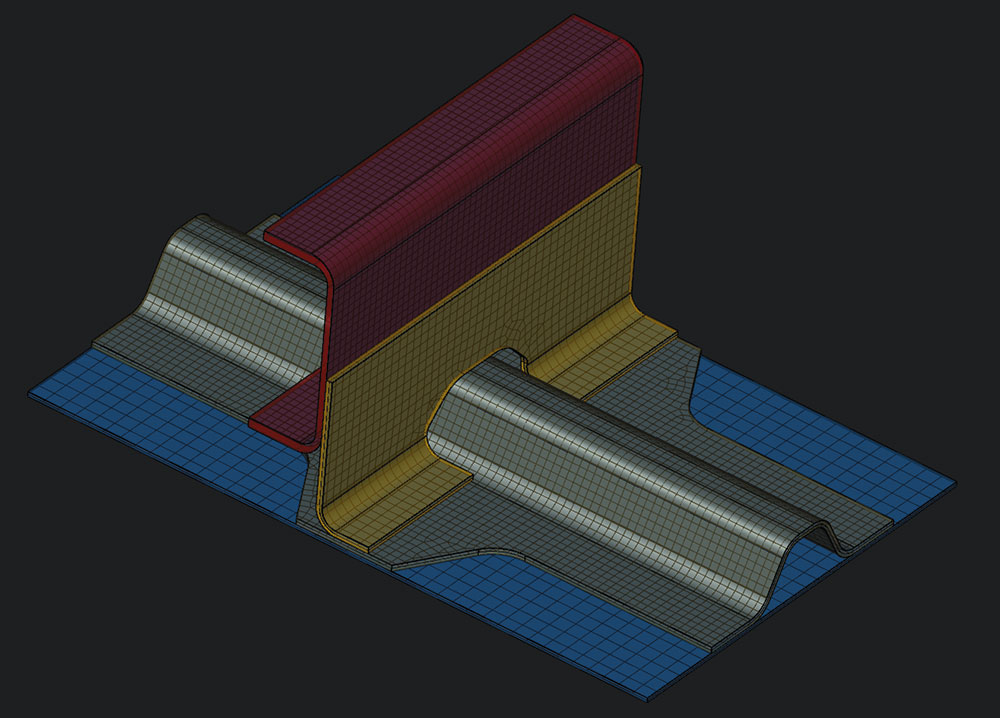

Incremental Midsurface — уникальный комплекс инструментов создания и редактирования срединных поверхностей

MSC Apex имеет расширенный набор инструментов для создания и редактирования срединных поверхностей. Некоторые из данных средств уникальны и на сегодняшний день не имеют аналогов среди CAEсистем. Этот комплекс инструментов можно разделить на три основные группы по степени интерактивности (то есть непосредственного участия пользователя при формировании срединной поверхности) — рис. 14.

Рис. 14

Группа 1 — интерактивный метод. Используются инструменты Auto Offset (создание срединной поверхности на грани объемного тела с непосредственным указанием пользователем грани и выбором позиции срединной поверхности относительно базовой грани) в сочетании с инструментами автоматического дотягивания и стыковки срединных поверхностей — Extend Surfaces и перемещения вершин и кромок — Vertex/Edge Drag.

Группа 2 — полностью автоматизированный метод «в один клик». К этому методу относятся инструменты Constant Thickness для создания срединных поверхностей на объемных деталях с заранее известной постоянной толщиной стенок (например, листовые детали, трубопроводы и т.п.), Distance Offset — срединная поверхность создается на середине виртуальной толщины, заранее указанной пользователем, причем не зависит от реальной толщины объемного тела. К этой же группе относится инструментTaper Midsurface Creation для создания срединных поверхностей на объемных телах с переменной толщиной стенок. Указанные инструменты работают эффективно на достаточно простых объемных телах. При сложной форме объемных тел или нетривиальной стыковке граней объемных тел эти инструменты уже не позволяют получить высокий уровень автоматизации создания срединных поверхностей.

a

a

b

b

c

c

Рис. 15

Группа 3 — полуинтерактивный метод. К данной группе относится уникальный комплексный инструментарий Incremental Midsurface. По сути, это набор из пяти инструментов в одном:

Первый инструмент — Extract Pairs — автоматически распознает пары граней объемного тела, между которыми возможно построение срединной поверхности. Каждая распознанная пара граней кодируется своим цветом (рис. 15);

Второй инструмент — Edit Pairs — позволяет пользователю отредактировать распознанные пары, включить в описание пар дополнительные грани объемного тела или наоборот, выключить;

Третий инструмент — Merge Pairs — позволяет объединить распознанные пары для их дальнейшей совместной обработки и получения сложных состыкованных срединных поверхностей;

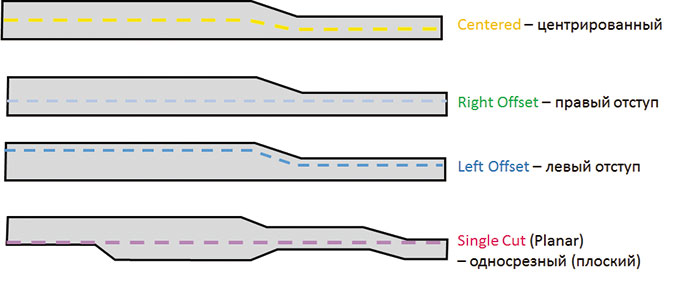

Четвертый инструмент — Define Offset Type — позволяет просмотреть форму будущей срединной поверхности и выбрать один из четырех типов ее выравнивания: левый, правый эквидистантные отступы с одной из сторон, срединное положение (точно посредине между левой и правой сторонами), а также режим One Cut — положение срединной поверхности определяется средневзвешенным положением срединных поверхностей на всех участках пары с несколькими переменными по толщине участками. Пользователь имеет возможность еще до создания срединных поверхностей просмотреть их форму и расположение в пространстве (рис. 16);

Пятый инструмент — непосредственно создание срединных поверхностей.

Таким образом, набор инструментов Incremental Midsurface обладает достаточной степенью автоматизации и предоставляет пользователю возможность влиять на процесс создания срединных поверхностей.

Рис. 16

Примененная технология позволяет существенно сократить затраты времени и не требует высокой квалификации пользователя для подготовки готовых к расчету деталей со срединными поверхностями.

Инструменты Incremental Midsurface особенно хорошо подходят для тех пользователей, которые занимаются моделированием пластиковых и металлических литейных и композитных деталей, особенно если речь идет о сложных, комплексных деталях.

Заключение

Рассмотренный новый и активно развивающийся программный продукт MSC Software — MSC Apex обладает целым рядом качеств, которые на данный момент являются уникальными среди подобных CAEсистем. Благодаря целому комплексу высокоэффективных универсальных и интуитивно понятных инструментов, автоматизирующих многие характерные рутинные операции, связанные в первую очередь с подготовкой геометрической модели к построению качественной КЭсетки и подготовкой расчетной модели, а также новейшим перспективным разработкам и ноухау, реализованным в продукте, достигается существенное (в несколько раз!) повышение эффективности труда инженера по сравнению с традиционными CAEсистемами, повышается уровень комфорта работы пользователя, снижаются затраты на освоение и повседневную эксплуатацию программного продукта. За счет этого растет эффективность процессов моделирования и анализа на предприятии в целом, что, безусловно, положительно сказывается на сроках проектирования изделий, снижении финансовых затрат предприятия на проектирование.

Александр Гуменюк

Старший технический эксперт MSC Software RUS

САПР и графика 1`2016

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!